现代汽车制造业中的仓储管理一直面临着多种挑战。仓库中物料的数量种类繁多,寻找物料耗时长、困难大。盘点过程耗费人力多、成本高、速度慢。管理无法达到先进先出的原则,也无法进行精准追溯。此外,多发、少发、错料等问题时有发生。仓库中的账面数和实际数也无法实时查询,库存警报和消息提示也无法实时提醒。订单和物料之间也无法实现正反追溯体系。

为了解决这些问题,汽车电子智能仓储系统应运而生。这种系统实现了现代化仓库管理,通过条码化、自动化和无纸化的方式,对物料和成品从入库、出库、退库、移库、盘点等整个过程进行管理。这样一来,仓库浪费得到减少,整体生产效率也得到提升。

一、智能仓储系统的目标效益

①通过条码管理引入、规范仓库管理各环节的业务作业流程,实行一物一码或一批一码,规范仓库成品、物料的标识,最大限度解决仓库账物不符现象;

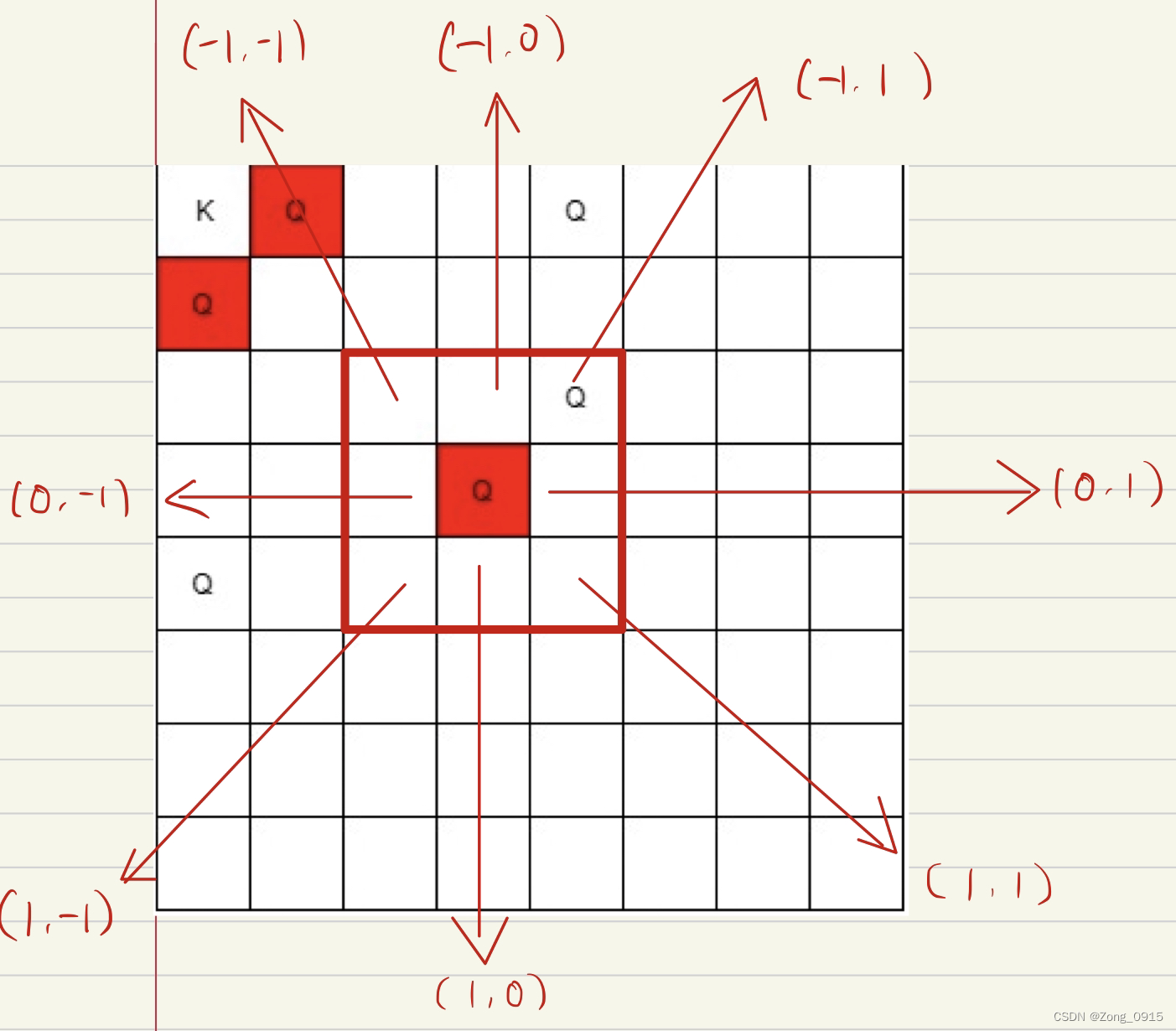

②通过在每个储位上增加警示灯,能够快速寻找的物料的存储位置;

③利用条码对仓库实现规范库位标识管理、实现成品、物料先进先出管理,提升仓库作业相关环节数据录入准确性、实时性;

④通过条码技术引入,实现产品、物料的精准追溯、全面提升仓库的管理水平;

⑤通过PDA加条码的管理方式,让仓库的出入库、盘点、调拨等操作更加简单、快速;

⑥实现订单与物料批次进行绑定,能够实时追溯每个订单的物料使用批次。

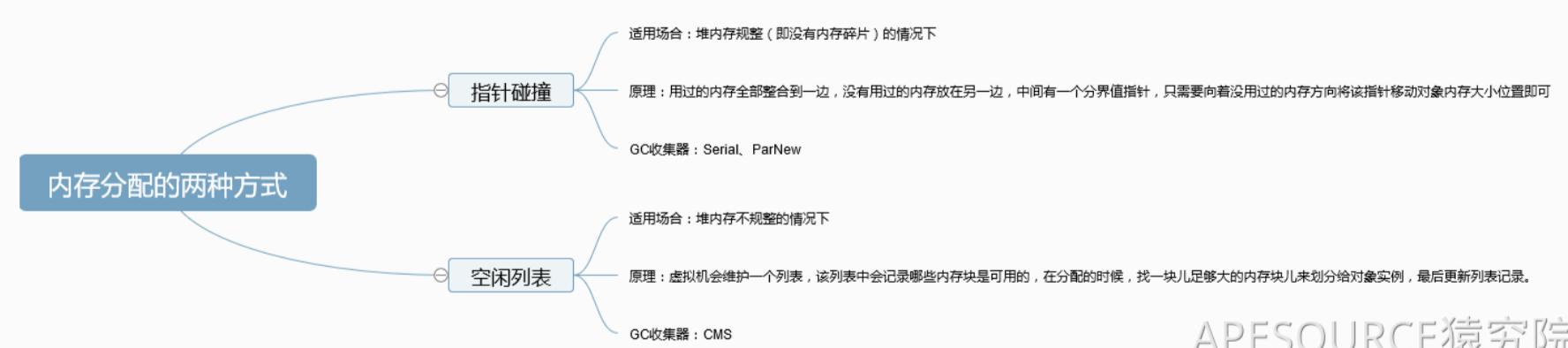

二、智能仓储系统功能概述

仓库管理系统是一套流程紧密结合的先进的仓库管理系统,结合简单易用的Android手持系统,将仓储管理颗粒度细化到库位和操作,实现用户对仓库的管理精细化,精益化要求,利用系统对货品、货架的管理和条码平台的应用,解决仓库中货品库位管理杂乱,账实不符,作业效率低等重点问题,显著降低企业的仓储运营成本,全面提升仓储业务智能化管理水平。

三、智能仓储系统整体方案

1、所有物料进行条码化管理,入库前都需要进行物料标签打印。

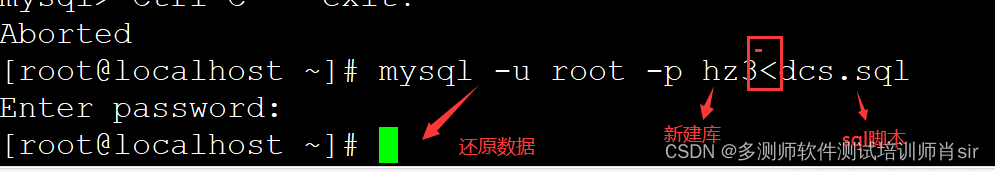

2、所有的物料出入库采用Android手持终端,通过扫码的方式来进行出入库操作。

3、所有的物料采取先进先出原则,先入库的物料必须先出库。

4、所有的储位都有安装警示灯,出入库时警示灯会自动亮灯提示存储位置

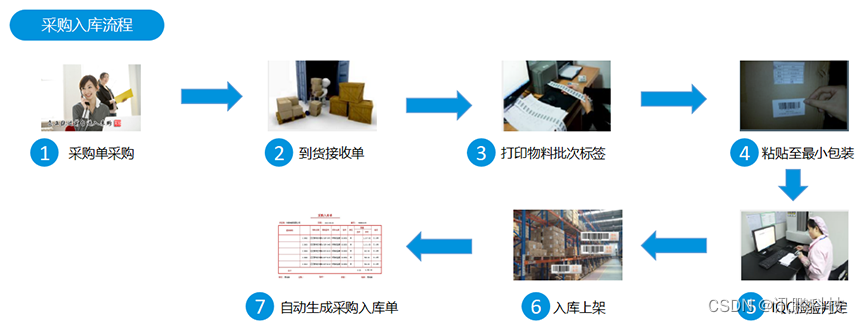

四、智能仓储系统入库流程

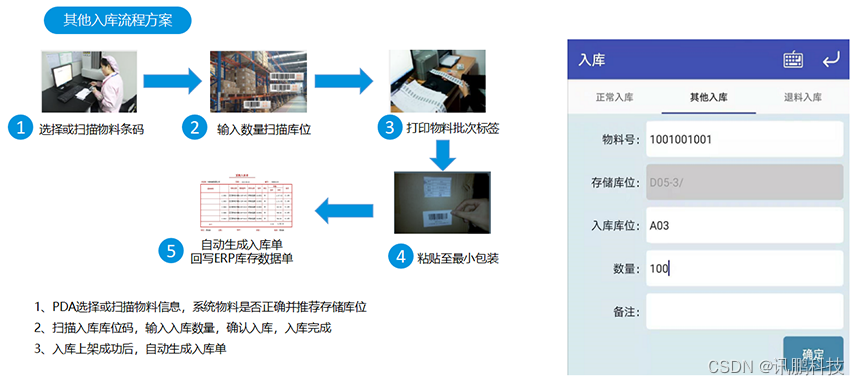

1、根据采购订单进行到货接收,接收完成后自动打印物料批次标签,物料标签包含物料代码、物料名称、供应商、来料日期、然后把物料批次条码粘贴至最小包装;|

2、IQC质检人员使用PDA扫描物料批次标签,进行检验,确认物料是否合格;

3、仓库对检验合格的产品进行入库上架,同时存储物料储位的警示灯亮,告诉物料的存储位置;

4、入库上架采用Android手持终端扫码入库,入库后自动生成采购入库单

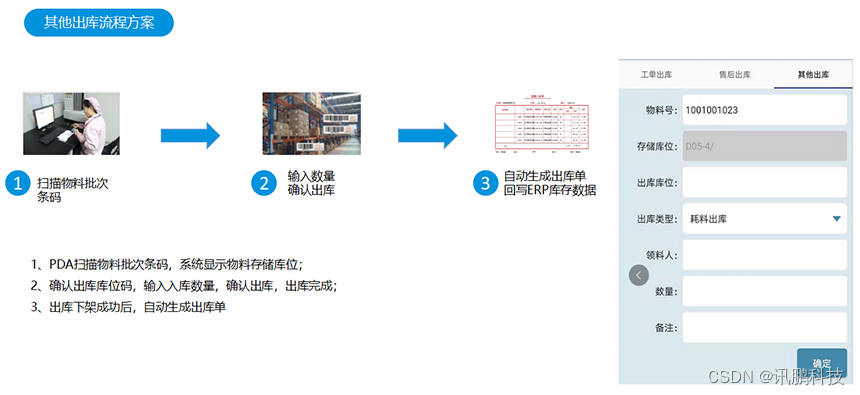

五、智能仓储系统领料出库下架操作流程:

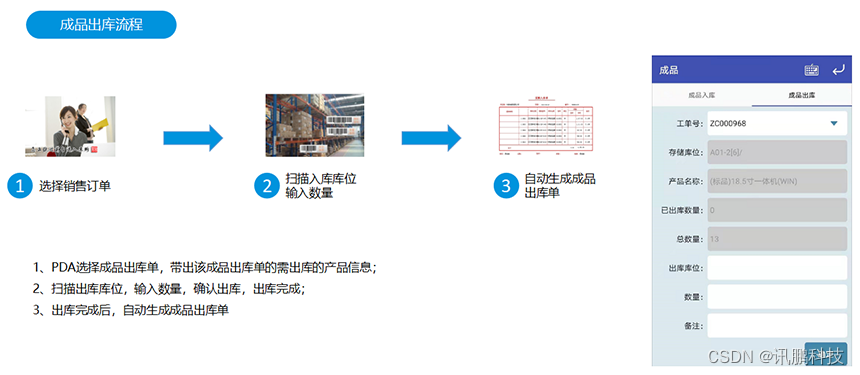

1、选择或扫描生产工单,显示需发物料;

2、扫描物料批次码,显示物料批次存储库位,对应存储位置的警示灯亮;

3、扫描库位码,确认出库库位;

4、输入数量,点击确认,出库完成

六、仓库盘点方案

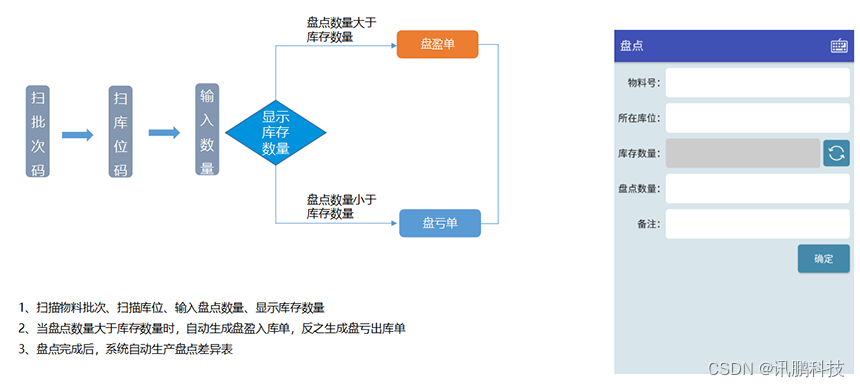

1、扫描物料批次、扫描库位、输入盘点数量、显示库存数量

2、当盘点数量大于库存数量时,自动生成盘盈入库单,反之生成盘亏出库单

3、盘点完成后,系统自动生产盘点差异表

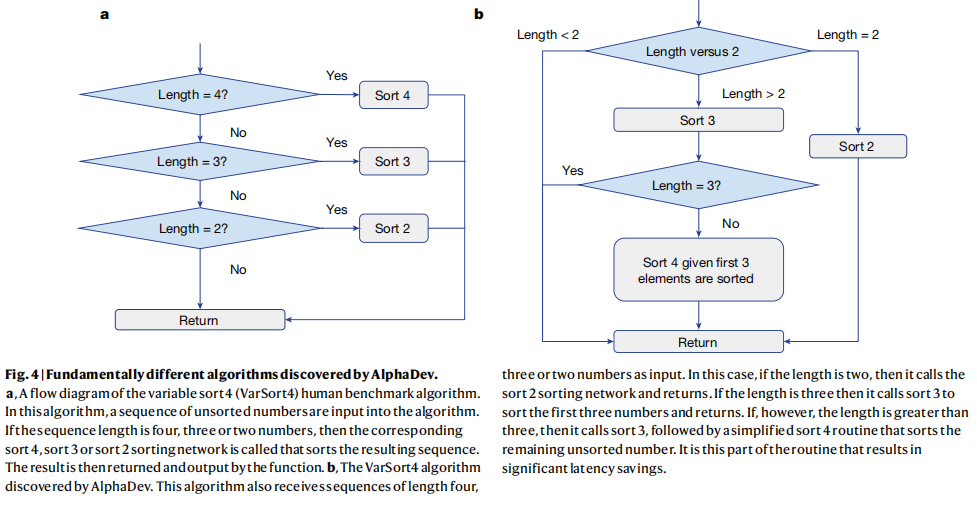

汽车电子智能仓储系统的应用探索主要包括以下几个方面。首先,通过条码化管理,每个物料都可以被唯一标识,从而实现对物料的追踪和管理。其次,系统的自动化功能可以大大减少人力成本,并提高盘点的速度和准确性。再次,系统可以实现先进先出的管理原则,确保物料的质量和有效期得到控制。此外,系统还可以实时查询账面数和实际数,及时发现库存异常情况。同时,库存警报和消息提示功能可以帮助仓库管理人员及时采取行动。最后,通过实现正反追溯体系,订单和物料之间的关系可以得到清晰的记录和管理。

【X】