一、背景介绍

随着全球经济的发展,传统制造业面临着越来越高的成本和低利润的挑战,为了提升企业的整体利润率,优化管理流程成为必要的手段之一,在传统的制造企业中,生产线通常采用单件流生产模式,但这种模式存在着工序积压、生产周期预测和控制困难等问题,难以满足市场对多样化产品和短交货期的需求。

为了解决这些问题,基于RFID(射频识别)技术的生产线管理系统应运而生,RFID技术是一种无线通信技术,可以实现对物体的自动识别和数据采集,通过将RFID电子标签贴附在物体上,并通过无线信号与读写器进行通信,实现物体的追踪和管理,RFID生产线管理系统利用RFID技术自动采集生产数据和设备状态数据,为生产管理者提供实时数据,并结合工艺特点和相关指标参数进行在线监测和分析,从而优化生产流程,提高生产效率和产品质量。

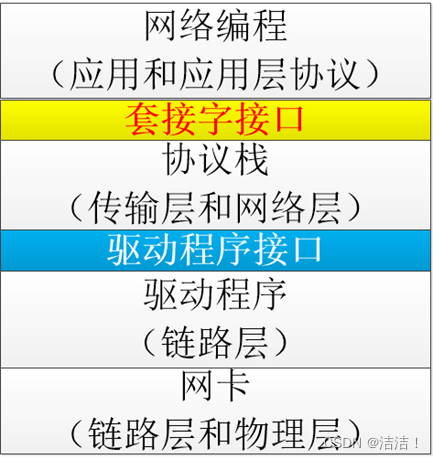

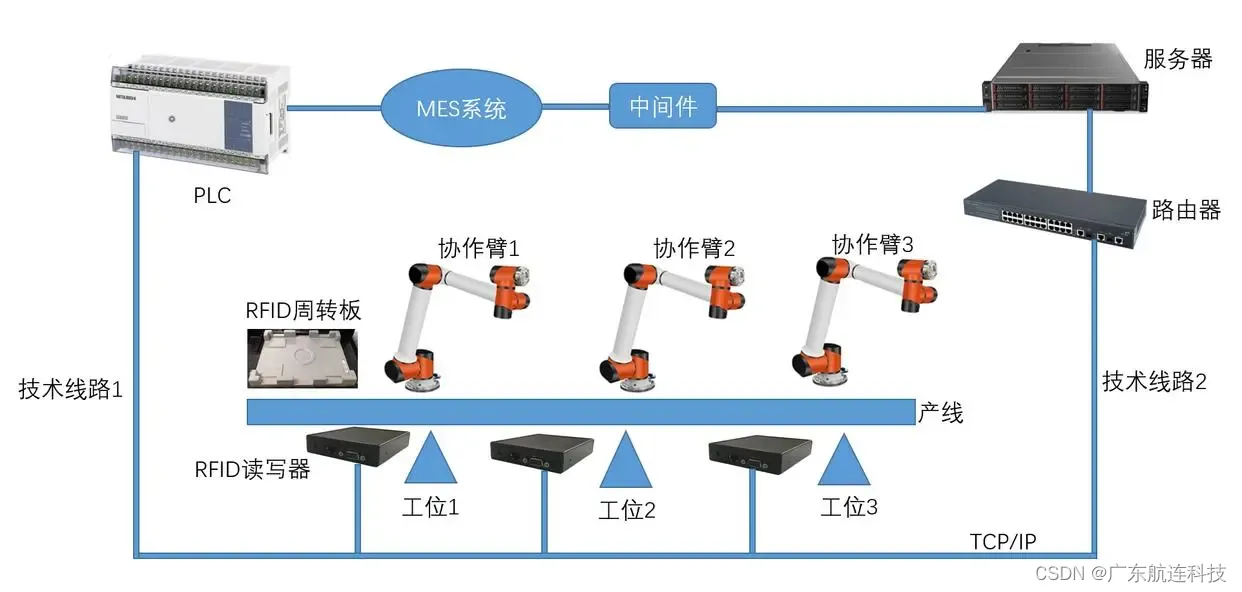

二、系统架构

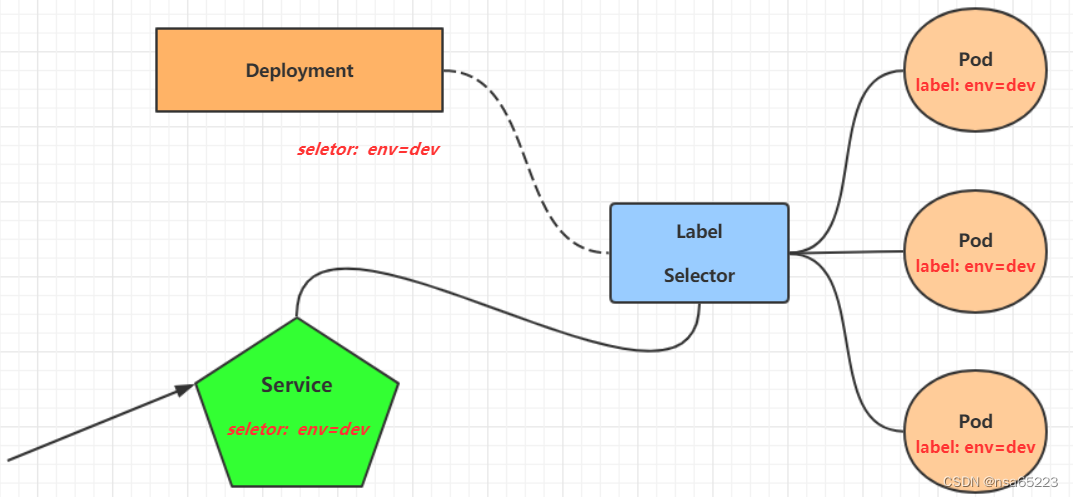

RFID生产线管理系统是基于MES(制造执行系统)项目开发的,通过RFID读写方式完成工序流转和数据采集,解决生产过程控制的问题。系统架构包括以下几个主要组成部分:

RFID标签:每个生产物品(如原材料、半成品、成品)都附带一个唯一的RFID电子标签,标签中存储了物品的基本信息和标识码。

RFID读写器:安装在生产线上的RFID读写器可以与RFID标签进行无线通信,读取标签中的信息,并将其传输到系统数据库中。

数据库:系统通过数据库存储和管理所有的生产数据和设备状态数据,包括物品信息、工序信息、工艺参数、设备状态等。

监控中心:监控中心是系统的核心模块,负责实时监控生产线上的数据,并提供数据分析和报警功能,管理者可以通过监控中心查看生产线的运行状态、生产进度、设备故障等信息。

终端设备:终端设备包括电脑、平板电脑、手机等,用于与系统进行交互,管理者可以通过终端设备查看和操作系统的各项功能。

三、系统流程设计

以服装生产线为例,RFID生产线管理系统的节点流程如下:

原材料入库:为每卷布赋予唯一ID号的RFID电子标签,裁剪部门在领料、铺布和裁剪节点处采集基本信息,并上传到系统数据库。

裁剪工序:裁剪后的衣片按照规则捆扎,并赋予新的RFID电子标签扎单,将扎单关联到裁床单据上,记录衣片的属性和工序信息。

缝纫工序:缝纫车间领取捆扎好的衣片,并根据扎单上的信息进行生产操作,每个工位安装RFID读写器,采集基本信息并上传到系统。

计件工资:工人完成操作后,采集RFID电子标签扎单ID号并关联工号,上传到系统作为计件工资的凭证。

配扎工序:配扎工将前道工序完成的半成品和相同扎号的衣片捆绑在一起,并传送到下一道工序。

成品入库:重复以上步骤,直至所有工序完成,将成品包装并采集标签信息入库。

四、系统特点

实时监控:RFID生产线管理系统可以实时监控生产线上的各项数据,包括物品的位置、数量、工序进度等,管理者可以随时了解生产线的运行状态。

自动化数据采集:系统利用RFID技术自动采集生产数据和设备状态数据,减少人工干预,提高数据的准确性和可靠性。

精细化管理:系统可以根据工艺特点和相关指标参数进行在线监测和分析,为管理者提供精细化的生产管理手段,优化生产流程,提高生产效率和产品质量。

追溯能力:RFID标签中存储了物品的基本信息和标识码,可以实现对产品的追溯,方便质量管理和售后服务。

节约成本:RFID生产线管理系统可以优化生产过程,提高生产效率,减少生产成本,提升企业整体利润率。