数据智能产业创新服务媒体

——聚焦数智 · 改变商业

春节之后,随着制造业企业的复工复产,不少地方政府陆续开展了制造业数字化转型行动。比如重庆市政府将通过25条与企业相关的扶持政策和开展8类专项行动,推动制造业企业加速数字化转型。

伴随着疫情影响的逐渐减弱和国际竞争的不断加剧,全球制造业的数字化转型正在加速推进。中国作为全球的制造业大国、全球供应链体系最完备的国家,只有快速实现数字化的升级和转型,才能持续的在风高浪急的新局面中保持“中国制造”的优势。

当前,不少企业已经意识到数字化转型的重要性和迫切性,也从多个方面开始布局和探索企业的数字化转型。根据工信部国际经济技术合作中心的调研结果看,企业若想实现全方位转型,需要突破四个困局:一是制定战略目标;二是找准切入点,挖掘实施场景;三是平衡效率韧性,提升响应速度和抗风险能力;四是共创创新生态,加强与生态系统的互动。

不难看出,制造企业数字化转型的“难题”不仅仅体现在内部的战略规划、落地应用上,还体现在外部的生态圈的联动性和对复杂环境的忍耐性上。虽然数字化转型很困难,大部分制造企业仍然在转型升级的道路上,数据猿也注意到,已经有企业成功“上岸”,开始享受数字化制造带来的“红利”。

广东申菱环境系统股份有限公司(以下简称:申菱环境)就是一家已经成功实现数字化转型升级的制造业企业。为了深入了解申菱环境是如何实现数字化转型的,数据猿专访了申菱环境CIO吴斌。

一把手影响数字化转型的效果

在申菱环境CIO吴斌的眼中,数字化转型并非一蹴而就,需要分阶段进行。他认为,企业数字化转型分为三个阶段:透明化、数字化和智能化。透明化是指企业通过不断的搭建各种信息化系统,支撑整体的运营体系和研产销的运作;数字化是指企业开始把数据当作生产资料,通过各部门数据的分析和处理,帮助企业进行生产管理和整体的运营管理;智能化是指依靠数字化的IT能力,为公司的管理升级、经营模式升级和产品的智能化升级提供支持和帮助。

由此可见,申菱环境对于数字化转型的理解并不是盲目的搞技术装备升级,或者简单的设备更迭或者“上云”,而是有一套完整且逻辑紧密的升级框架和战略方向。落实到业务推进上,更能看出这种思考背后强大的支持力。

申菱环境此前的业务是生产、研发、销售特种温控设备,也就是特种环境的空调等产品。站在传统的视角来看,把产品卖给客户就算完成了交付,售后服务与客户的粘性并不强。而在数字化转型升级后,申菱环境对产品的认知提升了更高的维度,客户需要的可能不仅仅是一套冰冷的设备,更需要的是一套节能节费的管理方案,也就是除了对温度、湿度等控制之外,还想要更节能、更省钱。基于此,申菱环境研发出了“菱碳云”AIOT平台,这套方案的落地不仅解决了客户的管理需求,结合申菱的节能设备系统规划,整个的运营成本也比传统建筑楼宇的运营成本下降80%。目前申菱环境已经演变成了一家集方案规划、系统设计、设备定制、集成实施、调试交付、智能群控、智慧运维于一体的现代化企业。

从冰冷的设备到温暖的解决方案,从被动的检测检查到主动的观测和调参,数字化转型升级增加的不仅仅是科技含量,更多的是帮助客户降本增效的服务和支持。让申菱环境与下游客户的关系不再是基于“钱货”的“一锤子买卖”,而是基于信任的生态共建关系。

这种角色和视角的转变得益于企业数字化的转型,而企业数字化转型的关键,在于企业一把手的重视程度。吴斌认为,企业的数字化转型是“一把手工程”,需要公司老板躬身入局,持续的推进才能有可能顺利完成。当然,这并不是要让一把手做项目经理,老板需要有自己的想法,是不是想把企业变成一个数字化、科技含量高的企业,这一点很重要。其次,企业在数字化转型过程中,中基层力量不可缺少,然而很多企业的中基层人员都是跟着企业一起成长,对于数字化管理的能力大多有所或缺,所以他们是决定管理好坏的决定性作用。第三,不同企业间面临的状况并不一样,其数字化所处的阶段也不尽相同,很难用某一个标准来衡量企业数字化的进程和最终的实现效果,所以这就需要企业一把手必须当好“掌舵人”,根据公司特点来确定数字化的战略。

拿申菱环境来说,公司很早就形成了自己的数字化工厂模型,在公司副总裁崔梓华博士的带领下,申菱环境的数字化建设取得了重大成效,形成了从客户需求到产品设计、工艺、制造、检测、物流以及交付的全流程数字化应用。同时,申菱环境在智能制造方面获得了省、市相关立项及荣誉认可,比如2017年广东省省级工业和信息化专项——制造业与互联网融合发展试点示范项目,2018年广东省智能制造试点示范项目、2022年获得佛山市智能制造示范项目二级工厂认定等,这些都离不开崔博士的引领和付出。

由此可见,企业一把手对于企业数字化转型升级的成败起到至关重要的作用,他就是企业数字化转型的“总指挥”,需要为数字化转型指明方向和纠偏,使得转型战略能顺利执行和落地。毕竟如果方向出现偏差,越努力效果越差。

打通各类数字化系统的“任督二脉”

数字化转型除了需要企业一把手的高瞻远瞩外,更需要IT的支撑。不少公司在进行数字化转型过程中,从外部采购或者自研很多系统或者软件,给各个职能部门、一线员工和车间设备装了不少数字化工具,可最终的效果并不好,管理者也很难掌握到业务的进展状态、设备的运行状态等。申菱环境在转型的过程也遇到了类似的问题。例如,申菱环境上线了MES生产系统、EHR系统、SAP系统等,这些系统支撑着公司产研销供一体化业务的运作,但各个系统之间却是相对割裂,无法集中展示和分析。而且,工厂生产作业管理还是用传统的电子看板和报表,难以直观、实时展现业务状态。

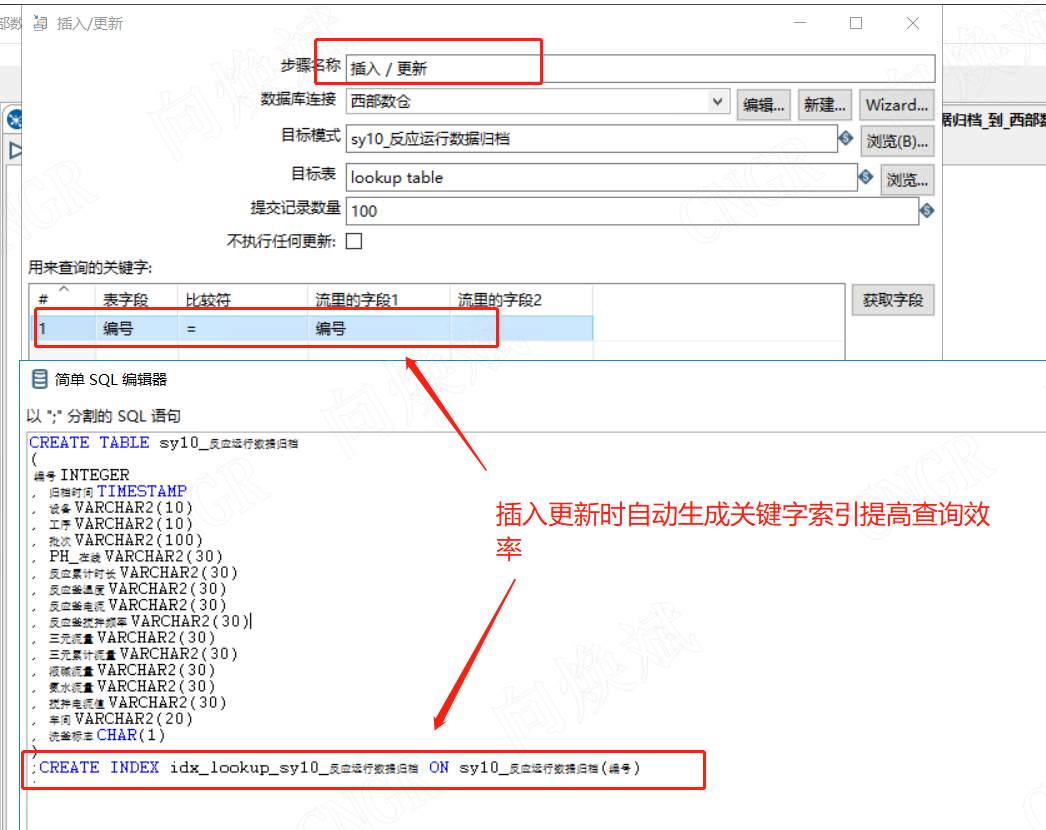

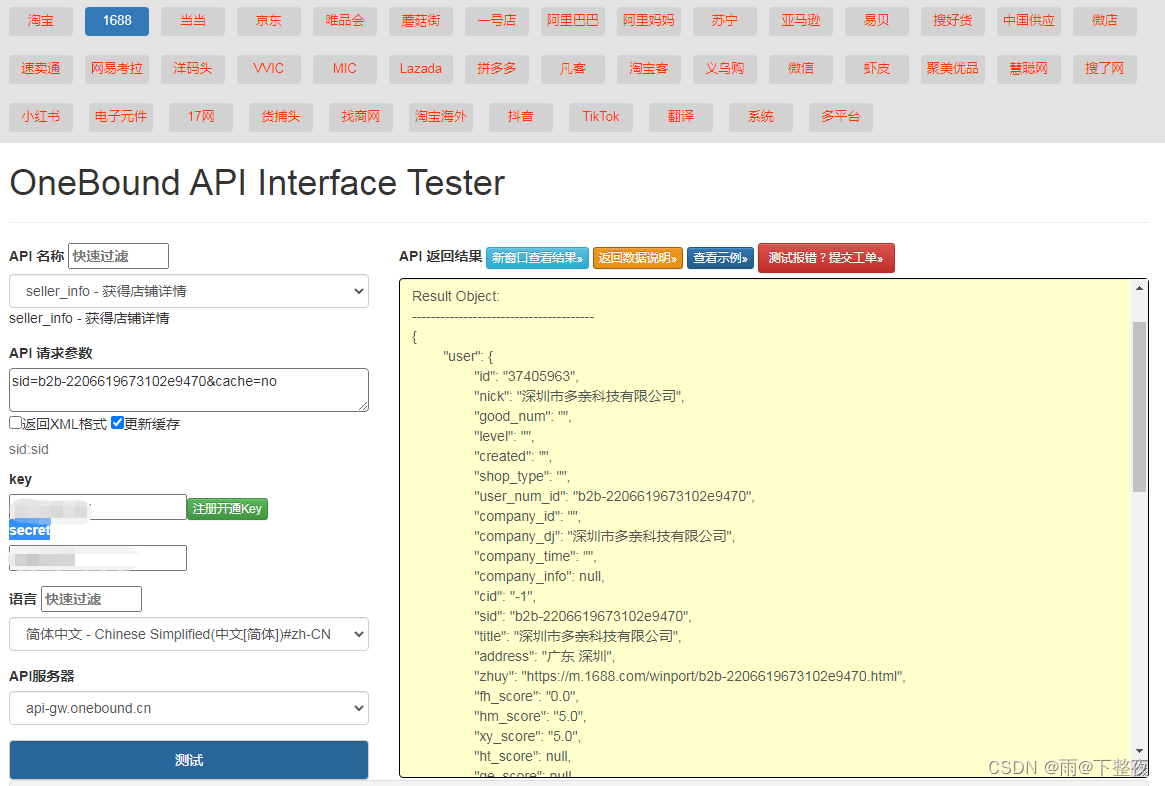

为此,申菱环境决定与思迈特软件携手,基于其智能BI平台——Smartbi,搭建生产指挥调度中心,通过对生产过程实时数据收集、管理、跟踪、统计分析,实现生产制造执行过程的精细化管理,满足申菱环境数字化升级需求。

Smartbi的引入使得申菱环境的数字化转型往前迈了一大步。首先它给不同岗位的人员提供了与之匹配的工作视角,比如:基层管理者可以直接看到本小组的工作进展状况,中高层管理者也根据权限不同,可以了解到更加详细的经营管理分析报表。它的好处是,当某一台设备或者某个业务环节出现问题时,管理者可以非常形象、直接的看到问题的来源、解决的进展过程等,让管理者更具有宽广的视角。

其次,Smartbi带来的现场管控度很强,就是它能动态的展示生产车间的状况。申菱环境在此基础上专门成立了生产指挥调度中心,通过这个指挥调度中心,管理者能实时了解到每个工单的生产情况、设备运转情况、现场的环境状况等,这样就大大减少了以往的巡视管理方式,用主动管理代替被动式管理。

BI项目建成后,助力申菱的整个运营过程实现可视化、可预警、可监控、可变革与创新,促使部分订单产品研发周期缩短了42%,生产效率提升28%,为公司经济效益的进一步提升打下了坚实的基础。

其实,智能工厂车间数据可视化大屏BI解决方案在国内也有很多厂商在布局发力,但是能满足申菱环境复杂需求的厂商很少,这也是Smartbi的优势所在。吴斌告诉数据猿,申菱环境在考察选择合作伙伴上经过了深思熟虑,也调研过思迈特软件的其他合作伙伴的使用状况,最终选择与思迈特软件合作主要是基于Smartbi的三个优势。

第一,Smartbi是一款轻量级的一站式大数据分析平台,从企业的投入产出比来看,非常适合制造型企业的需求应用。

第二,大多数制造业企业的IT技术人员数量比较有限,申菱环境也是如此,这也就意味着企业不可能在开发上投入太多资源,更希望平台系统能让IT技术人员快速上手使用,而思迈特软件的产品简单易用、免培训的特性非常符合让IT人员快速上手,实现各种报表的生成。

第三点其实是非常关键的因素,Smartbi可以支持多个数据源。申菱环境在数字化过程中引入了很多系统,比如HR、CRM、ERP等,除此之外,还有各种生产设备上的数字化工具,也在不断的产生各种类型的数据,所以这种多数据源、数据量庞大、数据类型丰富的情况对大数据分析平台的要求会更高,毕竟从数据采集、数据处理和数据建模分析的难度都很大,而Smartbi恰好可以有效的对接申菱环境的各类数据源,打破数据孤岛,统一整合数据,而且还能将数据快速进行处理和分析,实现不同管理者的需求。

不得不说,Smartbi对于申菱环境的支持打通“任督二脉”,一方面将海量数据实时处理呈现出来,另一方面在业务优化、业务决策过程中支持申菱环境在数据化运营中不断进步。

留给国内制造企业的时间不多了

申菱环境在数字化转型升级上的成功虽然是个例,但也可以为中国制造业企业的数字化转型升级做样本。当前,中国制造业企业的数字化转型还处在初级阶段,不少制造业企业甚至还处在观望状态,尤其是中小企业,面临的难题还很多。数据猿梳理了制造型企业在数字化转型方面遇到的六个难题:

1、企业领导者没有意识到数字化转型的重要性和必要性;

2、疫情之后,很多制造业企业更关注企业的生存问题,数字化转型前期投入高、有风险,短期难以有效果,所以重要程度被后置;

3、企业用了很多软件系统,但是彼此不融合,形成了信息孤岛,进一步整合的难度较大;

4、不少制造业企业本身利润率很低,缺少足够的资金推动数字化转型;

5、很多细分领域缺少成功经验,企业领导者不会转型;

6、很多制造业企业缺少数字化技术方面的人才。

这六个问题归根结底就是“想不想做、能不能做、怎么做”的问题,如果再深挖一层,这六个问题更底层的原因可能跟中国的大环境有关。吴斌认为,大多数中国制造企业在整个产品链中,仍是属于低中端产品供应及组装,很少有高端产品,高端产品一定是智能产品,所以这对企业数字化的程度要求也就更高。中国制造业在过去几十年一直在吃“人口红利”,而最近几年开始,中国的“人口红利”慢慢减少,如果还想继续吃“人口红利”,企业只能搬迁到东南亚等国家,所以中国制造业的产品必须由低中端向高端升级, 中国制造业的制造能力也必须由低端制造向智能制造过渡。 因此,中国的制造业企业数字化转型迫在眉睫!

中国与欧美国家的制造业企业在数字化转型上有所不同。首先,欧美国家的起步较早,所以从时间维度上比中国企业要早;其次,由于各个国家的体制机制、发展阶段和产业基础不同,所以在数字化体系上也有所不同,推进产业数字化的侧重点也不同,比如:英美国家从“自由探索”向“政府干预”转变,德法两国通过政府直接引领,营造优越的产业数字化生态系统,而日韩等国则以问题为导向,重视基础研究和技术研发,中国则立足本国的优势产业,寻求数字化新变革。

尽管中国在数字化转型升级上起步晚,但并不代表没有优势。一方面,中国制造业企业的“人口红利”还未完全耗尽,而且搬迁到东南亚国家的制造业企业也需要一段时间的稳定和沉淀,所以这段时间恰好是进行数字化转型的最佳时机,也可能是“最后的良机”,所以制造业企业还有“蜕变”的机会。另一方面,中国拥有全世界最完备的产业链体系,制造业企业的数字化转型并不仅仅是企业内部的转型,还需要与外部客户、供应商实现打通,试想一下,如果能与上下游的渠道通过数字化打通,这无疑将进一步加强中国制造业的“护城河”,真正实现智能制造、工业强国。

不得不说,疫情在无形中加快了数字化转型的步伐。对于绝大多数制造业企业来说,数字化转型是一道“必选题”,表面上看数字化转型是引入各种系统、工具,但实质上,它是企业自身的一场“变革”,而且做得好就可以实现“华丽转身”,产品、效率、业务、利润进一步提升,如果做不好,可能将面临市场的“淘汰”。

随着疫情对生产和生活的负面影响逐渐消退,中国经济的复苏势头远超预期,制造业企业的信心正在逐步恢复,数字化转型的新机遇正在被越来越多的“鸭先知”抓住。

点击阅读原文下载《制造企业分析指标体系建设白皮书》

文:赢家 / 数据猿

ChatGPT+Martech双选题月

开启无限可能!

点击查看详情↓↓↓