202页MES项目需求方案深入解读,学习MES系统设计规划

MES项目需求方案旨在实现制造执行、效率提升、精细化管理等多个方面的功能。整体结构分为七大部分,包括制造执行、效率、精细化、品质在线、设备、用户思想和数据互联。制造执行部分关注订单、品质数据和交期的可视化,支持手机、APP、PC和网页等多种查看方式,实现实时、现场动态的数据监控。效率提升部分研究AGV、MES和机器人等技术的集成应用,以提高生产效率。精细化管理部分关注成本、能源、人力、备品、消耗品和废品等方面的数据采集和分析,实现颗粒度精细化的品质在线管理。品质在线部分通过在线控制分析和数据采集方法,实现可追溯性和单台管理。设备管理部分研究OEE、TPM、能源和物流器具的管理,以及PLC和条码设备的用途和范围。用户思想部分关注客户的实际需求,实现MES与HCM、HCS、WMS等系统的集成,支持手持电子设备和现场终端扫描枪的数据采集和展示。整体而言,MES项目需求方案以实现管理集成化、数据分析报表展示集成化、支持业务设备效率提升和精细化为目标,通过集成美信系统和其他相关技术,实现数据的自动采集、扫描和分析,提升企业的生产效率和品质管理水平。

1. MES项目总体思路与目标架构

- 总体思路:深入研究客户需求,包括信息查看需求、互联互通需求、效率提升、品质管理、精细化管理、设备管理等方面,以确定MES系统的功能与实施方向。

- 目标架构:构建包含管理支持、业务管理、数据采集、现场执行等层次的架构,通过系统集成与数据分析,实现生产过程的高效管理与优化。

2. 制造执行模块

- 业务流程与物流管理

- 采购与物流流程:从采购计划开始,涵盖供应商送货、接收扫描、报检、入库、配送上线等环节,严格控制物料流转,确保物料供应的准确性与及时性,如通过多种扫描模式与检验流程保障物料质量。

- 物流布局与信息采集:详细规划工厂物流布局,明确各车间(如部品车间、电机车间、选配调芯车间等)的物流路径、信息采集点(包括RFID读写点、条码扫描枪点)及采集逻辑,实现物料的精准配送与生产过程的有效监控。

- 生产过程管理

- 任务执行与监控:依据生产计划进行任务派工,在各生产线头设置投料点,通过条码扫描确认物料,首工位计数并自动采集加工不良数据,线尾完工点实现自动装框、计数与信息关联,确保生产任务顺利执行与数据准确记录。

- 生产异常处理:针对各类生产不良情况(如轴承铆接不良、上油叶片安装不良等)制定详细处理流程,及时反馈问题、追溯原因、调整生产,确保生产过程稳定与产品质量。

3. 效率提升模块

- 生产效率报表

- 报表类型与用途:提供MIP系统报表、MES系统报表、电视机看板、美信手机报表等多种报表,用于管理人员决策分析、基础数据查询、现场可视化指引与实时状态展示,涵盖产量、工时效率、设备运行等多方面信息。

- 报表示例与分析:如产量分析报表展示各产线产量达成情况,工时效率类报表分析不同时间维度的工时效率趋势,电视机看板实时呈现生产进度与异常,美信手机报方便管理人员随时随地查询与管理生产。

- 工时效率管理

- 定义与计算:明确工时效率定义为总产量与总出勤工时之比,通过系统采集产量数据,细化出勤工时管理,包括正常出勤、轮休、请假、临时出勤等分类统计。

- 系统功能需求:搭建考勤系统,实现考勤记录模拟、人员借调管理、新入职人员分配及日常考核等功能,通过对工时效率的分析与管理,提高生产效率与人员利用率。

4. 品质在线模块

- 品质管理系统架构:涵盖质量标准、监控、分析、考核、改进等环节,通过质量数据采集监控、员工技能与检具使用监控,实现质量信息的全面管理与追溯。

- 质量监控措施

- 采集点布置:依据车间与工序特点,在各车间终检、重要检测工序及体现过程工程能力工序设置采集点,分阶段推进自动化检测与数据采集,明确各采集点的检查项目、执行分类、检查方式及需求资源。

- 员工与检具监控:监控员工状态与技能,确保员工上岗资质;对计量器具进行寿命管理与状态监控,防止错用,提高质量控制水平。

- 质量分析与考核

- 数据分析展示:系统自动生成柏拉图、X - R图、柱状图等目视化图表,展示质量数据,建立预警机制,便于及时发现与处理质量问题。

- 考核机制:从班组品质、工序品质、闭环管理、检具品质等方面进行考核,依据考核标准生成报告,督促问题整改,纳入绩效考核,提升整体质量水平。

- 质量改进措施:建立品质信息监控中心,推进自动化检测项目与MES兼容,完善闭环管理和考核机制,加强对班组指标、员工执行与培训的监控,通过短信、邮件任务反馈机制及时处理质量问题。

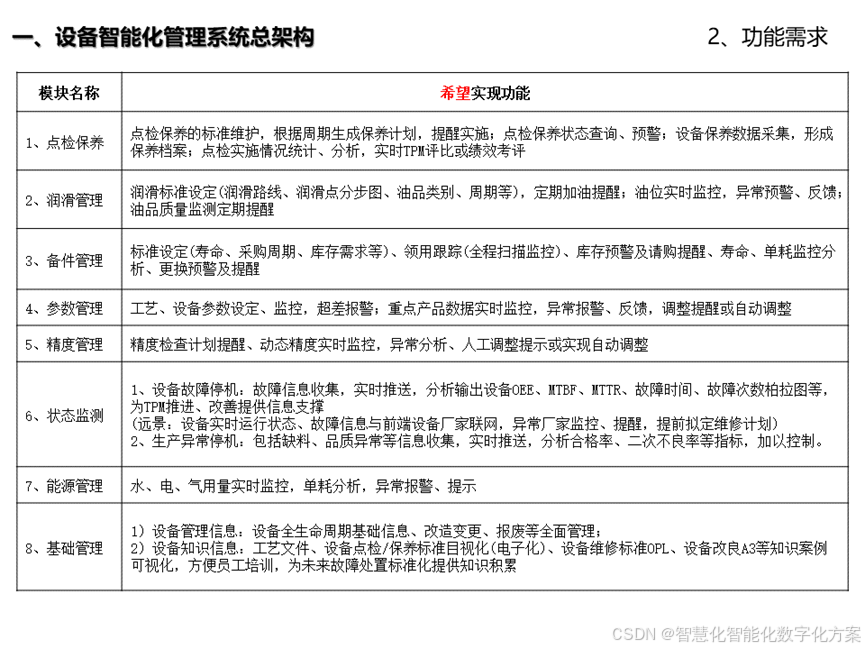

5. 设备智能化管理模块

- 系统总架构与功能:基于数据互联,连接设备管理各功能,实现信息化、智能化管理,包括点检保养、润滑管理、备件管理、参数管理。