前言

随着新能源汽车在市场中的占比不断攀升,续航里程和充电时间成为了制约新能源汽车发展的两个关键因素, 而随着续航里程的增加,电池容量也会相应的增加,充电时间也会加长,大功率快充技术逐渐成为解决续航瓶颈的关键手段。尤其大功率液冷充电技术的应用,能够实现电动汽车在短时间内快速补充电能,并妥善解决在大电流、高压充电过程中的散热难题,有效地缓解了新能源汽车用户的充电忧虑,同时也完全符合中国国家标准GB/T20234的规定要求。这意味着,通过采用高效的大功率快充技术,不仅提升了电动汽车的使用便利性,也为新能源汽车行业的发展提供了更强有力的技术支撑。

(1)特斯拉液冷超充桩

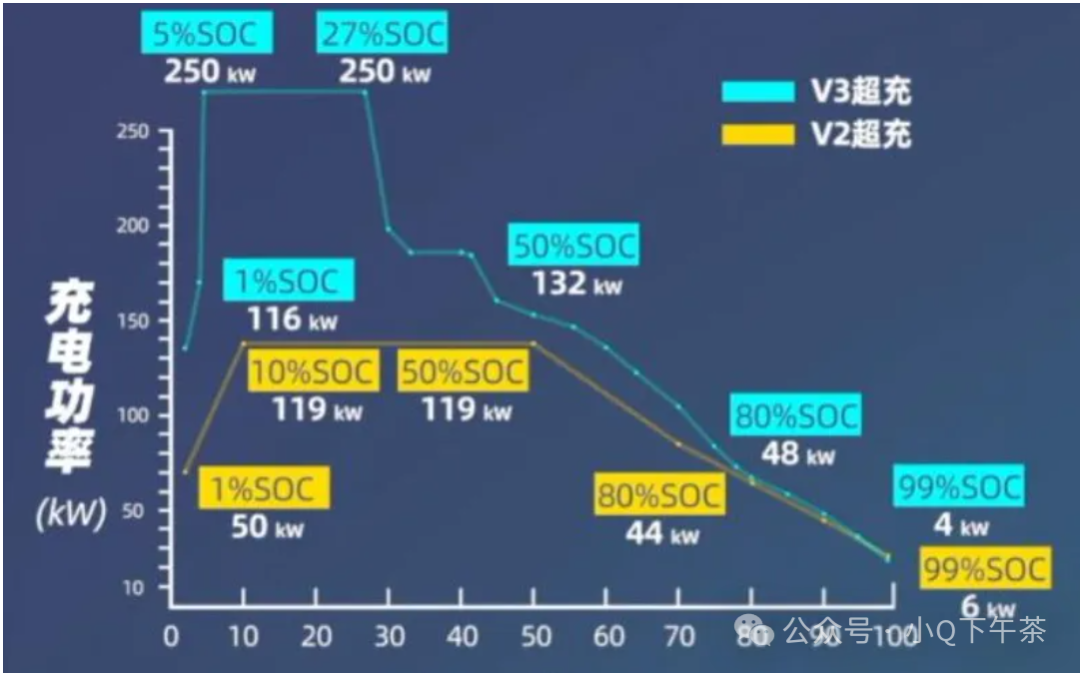

2019年12月27日,特斯拉在中国区的第一台V3款超充桩正式对外开放使用。V3款超充桩采用全液冷设计液冷充电模块及液冷充电枪,单枪最大250kW/600A充电,400V/600A的大功率使得Model3 15分钟即可增加250公里的续航里程,而即将批量部署的V4款充电桩更将充电功率增大到了单枪350kW。

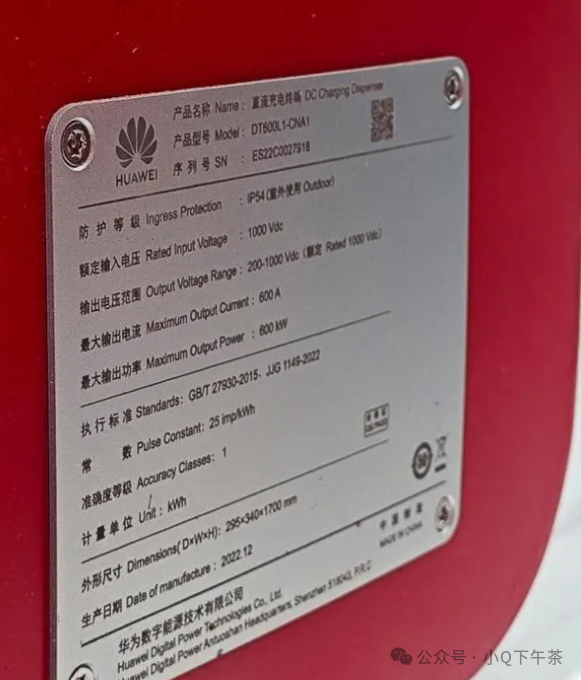

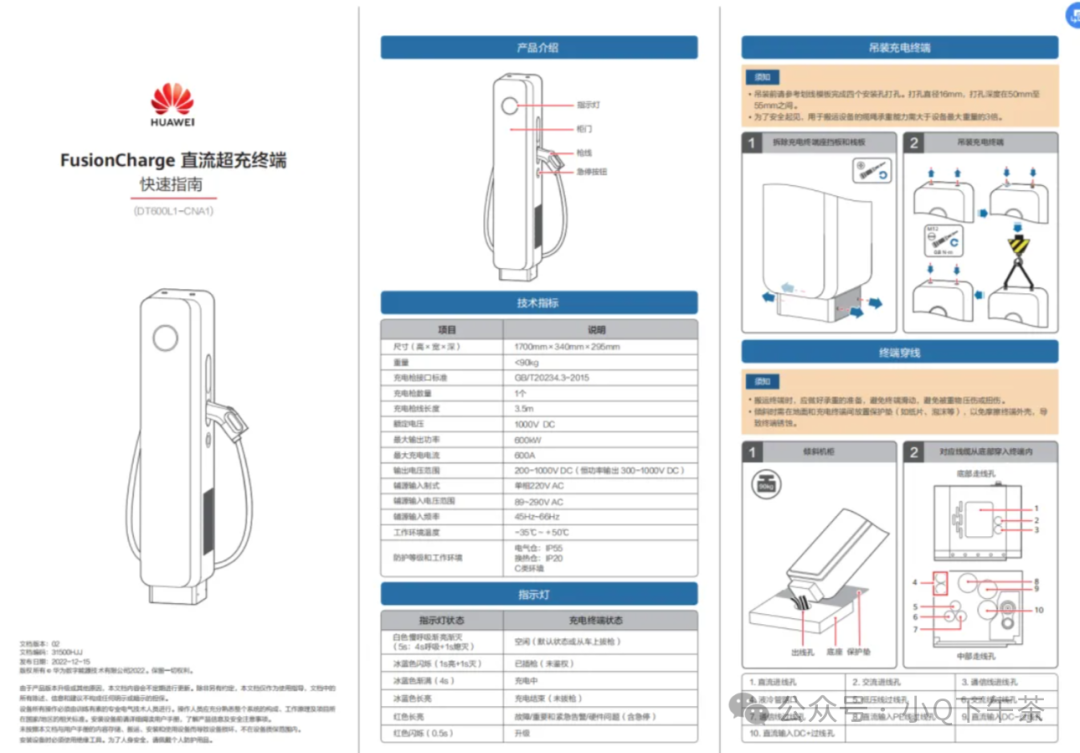

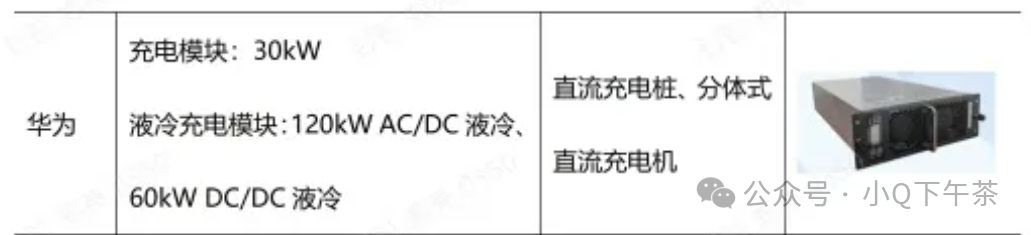

(2)华为液冷充电桩

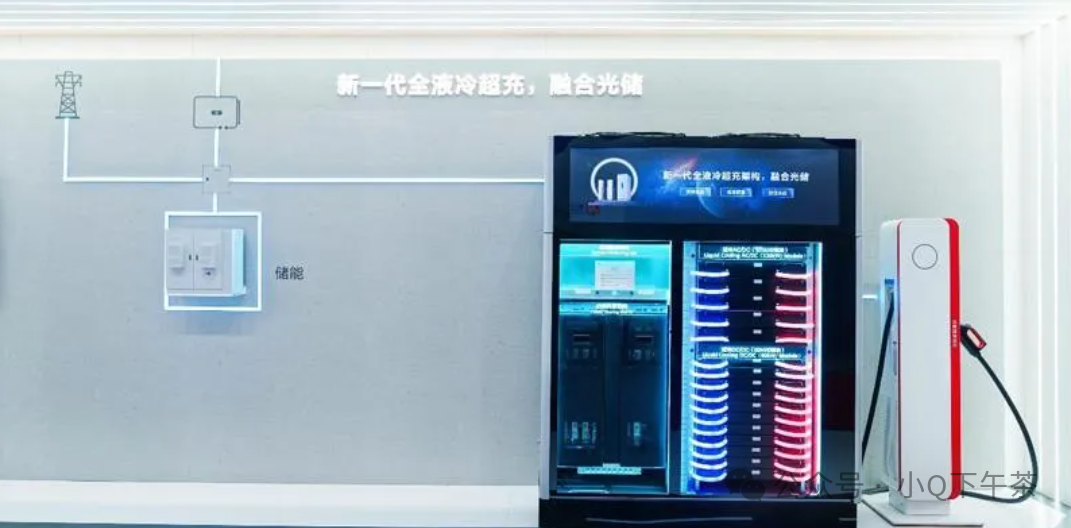

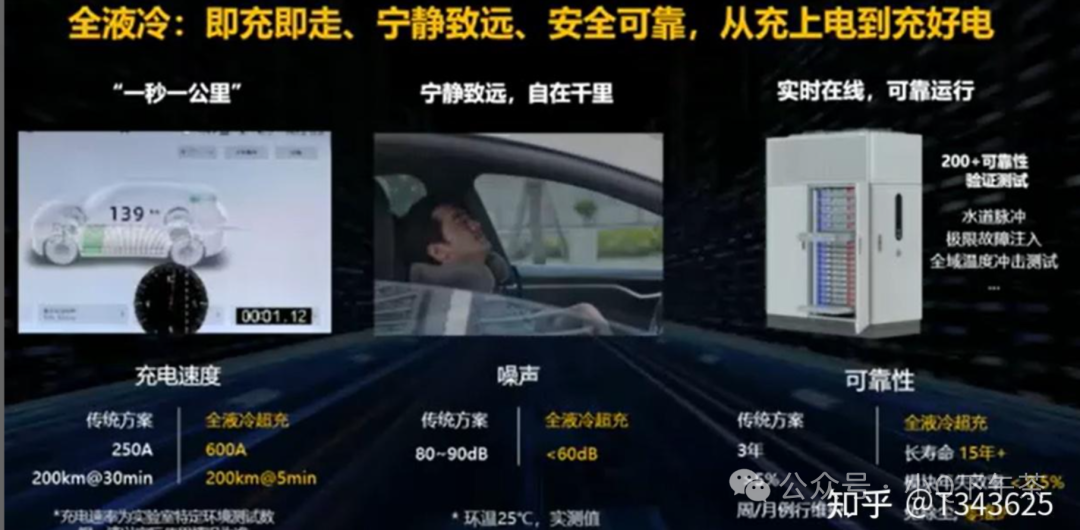

2023年4月,华为发布全新一代全液冷超充架构解决方案;2023年9月,华为全液冷超充站在318川藏线铺开。华为数字能源在川藏南线沿线服务区、加油站等建设全液冷超充站,主机及终端均采用液冷散热。匹配所有车型,来者即充。液冷超充进入“一秒一公里”时代,2023年12月7日,华为数字能源在2023世界新能源汽车大会上,宣布计划于2024年部署超过10万个华为全液冷超快充充电桩。

根据桩体上的铭牌信息显示,华为这款型号为DT600L1-CNA1的超充桩,(液冷,充电线3.5m),输出电压范围为200-1000V,最大输出电流为600A,最大输出功率为600KW。600KW的快充意味着一辆100度电的电动车,仅需10分钟就能充满电出发。这对于电动车发展来说是一个里程碑式的技术,其相比市面上传统充电桩快了1倍以上。做到“来车即充,即充即走”。

一、液冷和传统充电桩

1、风冷和液冷

(1)风冷和液冷对比

常规直流充电枪通过电流一般在250A以下,超级快充充电枪通过电流一般可达500A左右。所以,大电流快充带来热效应的显著增加,持续的高温非常容易损害充电装置的电子元件,甚至会引起烧毁的安全事故。为了避免安全事故的发生,则必须要降低充电枪线缆的发热量,这主要是通过风冷和液冷两种方式。

风冷,是风冷模块+自然冷却枪线,靠空气的热交换降低温度。高压快充大趋势下,如果继续使用风冷,则需要用更粗的铜线;除了成本增加,还会导致充电枪线重量增加,带来使用不便和安全隐患;而且,风冷不能对线缆线芯冷却。

液冷,用液冷模块+液冷枪线,通过冷却液(乙二醇、油等)流经液冷线缆带走热量,实现小截面线缆通载大电流、低升温;一方面能够强散热,提高安全性;另一方面,因为线缆线径更细,能够减轻重量,方便使用;此外,因为没有风扇,噪音较小。

(2)液冷是未来趋势

液冷散热模式具有很多优势,其中最突出的优势是其加快充电速度、散热快、安全性高、充电噪音小以及防护等级更高。液冷散热模式采用双循环散热的架构,内部液冷模块靠水泵驱动冷却液循环散热,外部则是靠低转速大风量风扇或是空调来将散热器上热量散走,噪声较小,可以使充电桩行业带来更加高效、安全、可靠的充电体验。所以液冷模式逐渐成为“快充”充电桩冷却方案的主流模式。

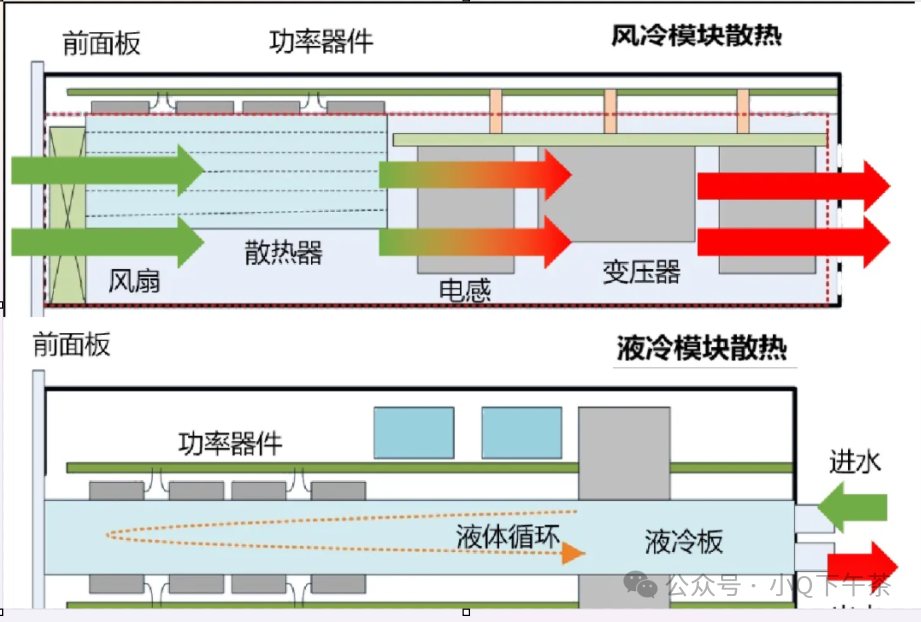

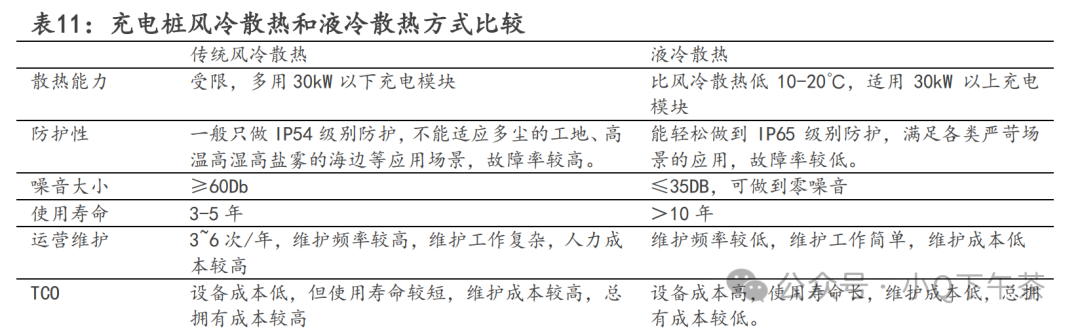

风冷向液冷转换是大功率充电模块的散热技术趋势。充电模块在工作过程中会产生大量热量,目前主流充电桩采用风冷散热模块。风冷散热技术应用较成熟,成本较低,其原理比较简单,通过高转速风扇将空气由前面板吸入后在模块尾部排出,带走机柜内的热量,实现降温效果,但同时也产生大量噪音, 影响周边居民。另一方面,模块内部元件与空气直接接触,容易积累灰尘、腐蚀零件,充电桩故障率较高,使用寿命短,每年还需要专人定期维护,维护工作复杂,维护成本较高。并 且风冷散热效率较低,不能满足未来大功率充电模块的散热需求。液冷散热技术起步较晚, 目前采用较少,设备成本较高,其原理是,通过冷却液在密闭通道中循环,实现发热器件与 散热器之间的热交换,采用大风量低频风扇或水冷机散热,其噪音显著低于风冷散热的高速风扇。液冷散热效率高于风冷散热,能适应将来大功率充电模块的散热需求。同时,因为模块内部元件与不空气直接接触,每年的维护成本较低,设备故障率也较低,设备使用寿命长。总的来说,液冷散热的总拥有成本要低于风冷散热。

2、传统充电桩和液冷充电桩

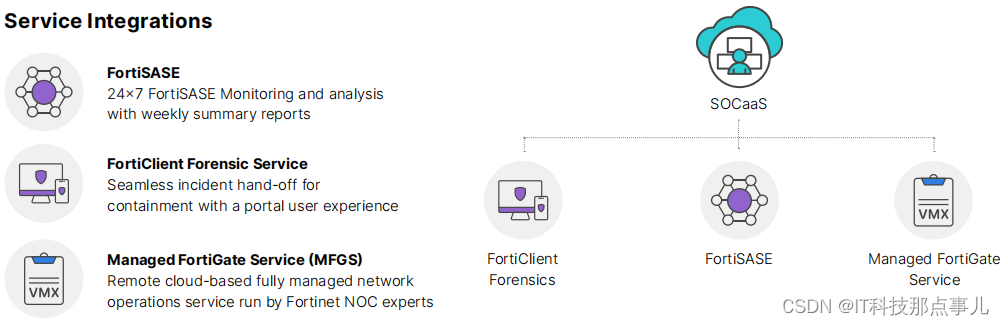

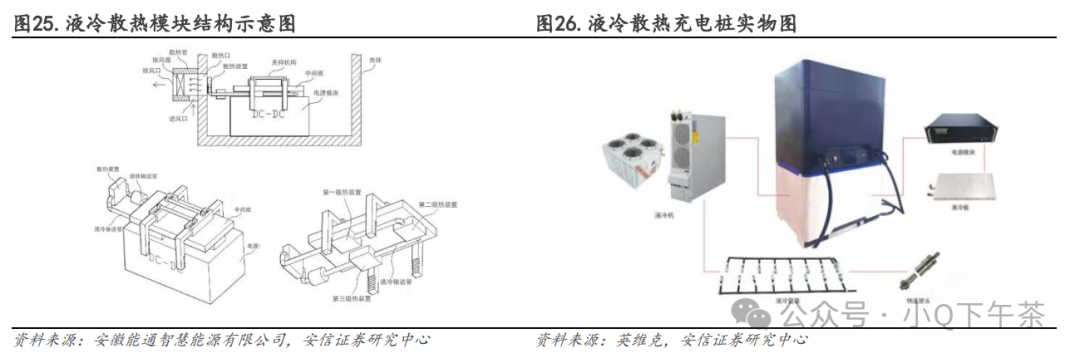

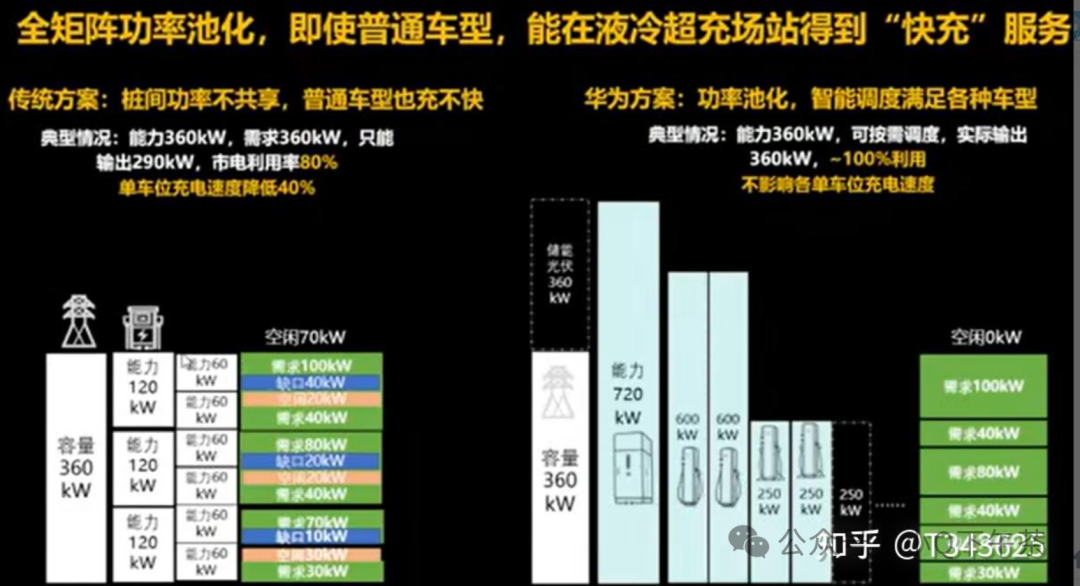

华为新一代全液冷超充架构,融合光储,通过“一个架构、两个协同、三个极致”,实现十年IRR提升66.7%。一个架构:全液冷、全模块化、超快一体、融合光储、一次投资,十年收益。

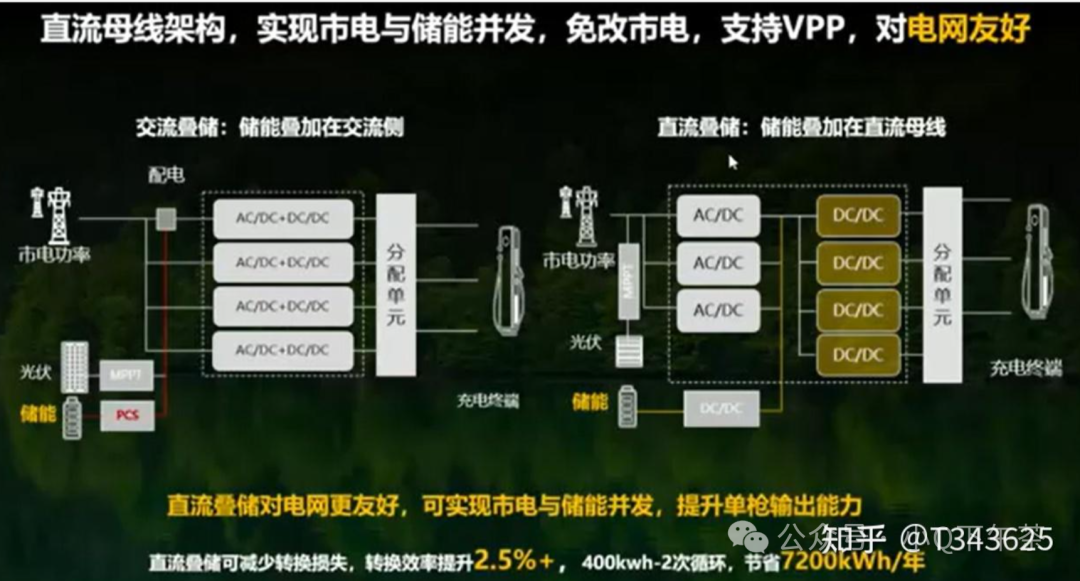

●全液冷:通过液冷散热,使产品寿命达到十年,极致可靠。全模块化:打造单柜最大720kW,支持12路枪线输出,功率柔性演进。融合光储:通过智能削错锋,免电力扩容直流叠储效率提升2.5%。超快一体:实现全超充覆盖全功率段车型。两个协同:车、桩、网融合发展,充电网络迈入全面智能化

●车桩协同:权威汽车机构长期合作,宽兼容性算法。极速启动:相比业界,充电启动时间缩短50%。智能联动:车企战略合作,差异化充电体验。

●桩网协同:电网协同,需求侧响应、VPP、V2G。光储协同:光储充智能调度算法,收益最优。三个极致:极致体验、极高质量、极佳收益

●极致体验:一次充电成功率99%以上,即插即充;大功率的“5分钟200公里”充电体验,即充即走;低于60dB的静音充电体验,宁静致远。

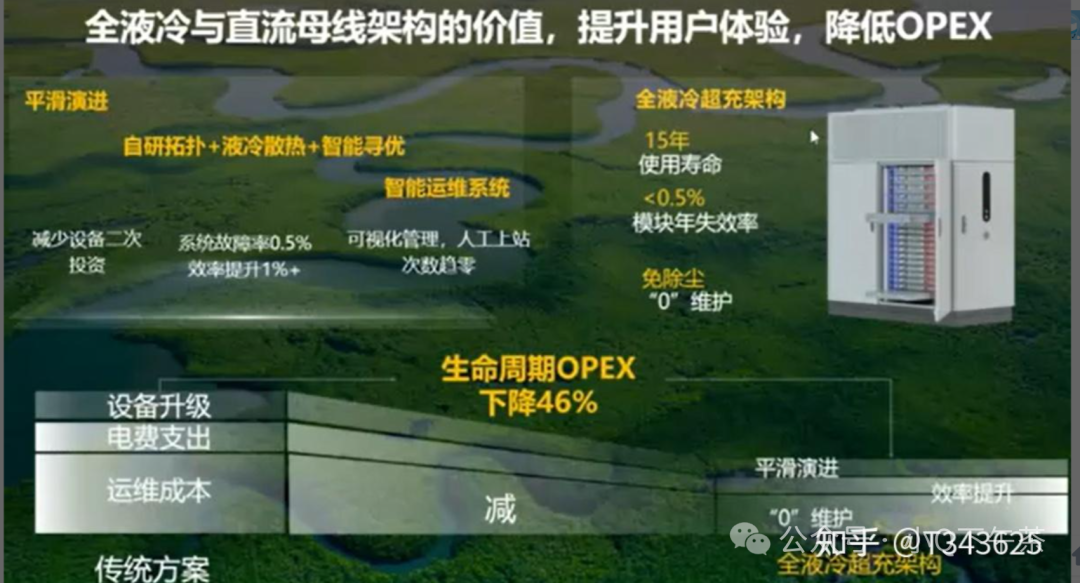

●极高质量:采用全液冷超充架构,从前期大量数据仿真到创新设计方案到严格的测试验证,确保设备10年使用寿命。

●极佳收益:相较于传统一体桩设备,通过功率共享,市电利用率提升30%,可多充电30%。通过自研拓扑+液冷散热+智能寻优,实现系统效率提升1%以上;采用智能运维系统,实现可视化管理,人工上站次数趋零。最终实现全生命周期TCO下降40%。

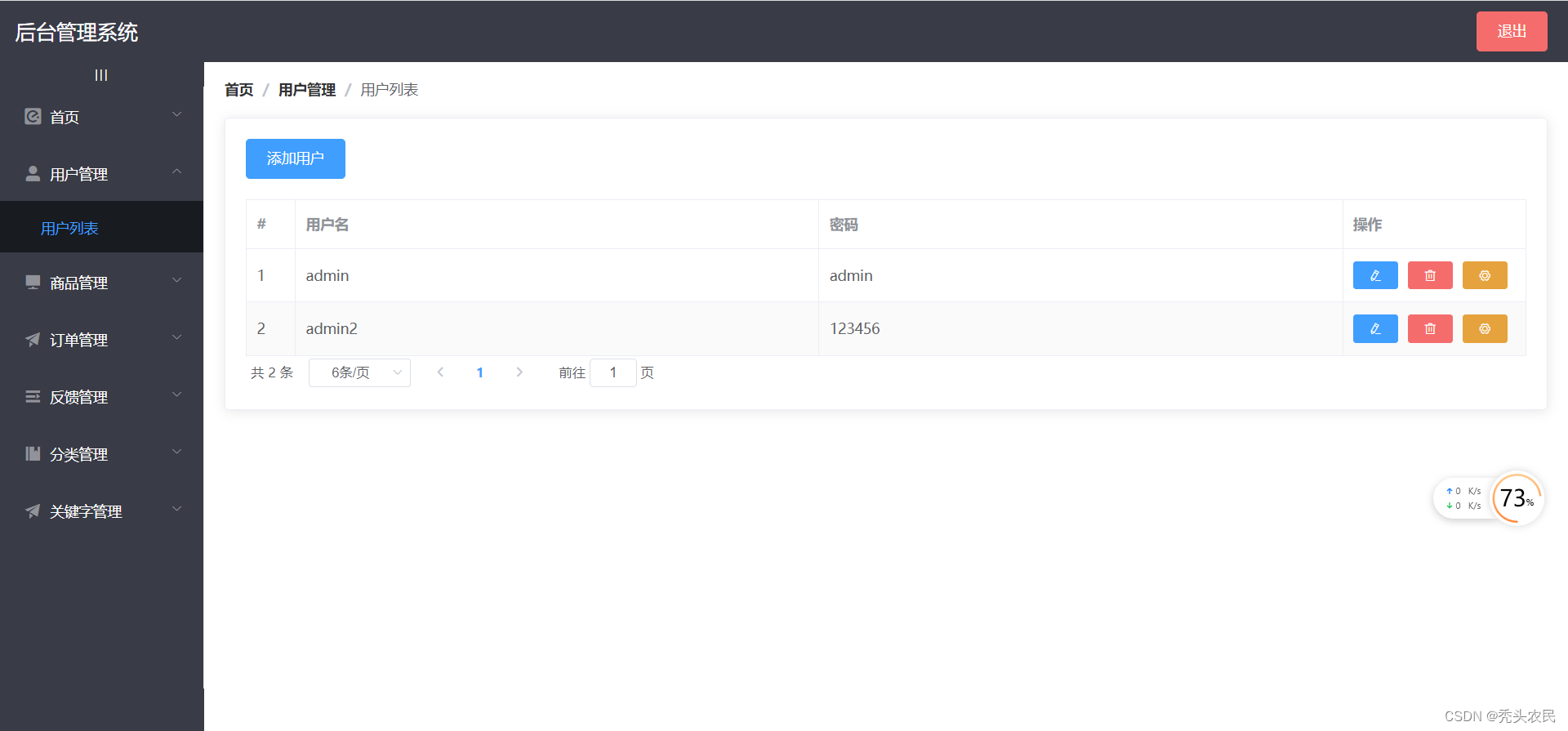

(2)传统充电桩和液冷充电桩对比(图片来源于网络)

二、液冷充电桩介绍

1、充电系统介绍

(1)充电类型

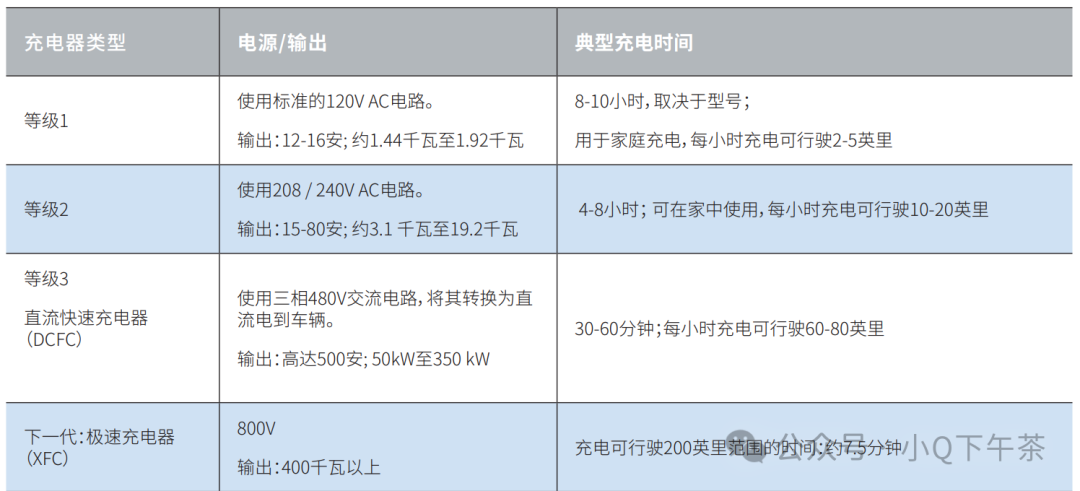

如今,存在三种主要的充电类型,并且正在探索第四种更快的选择

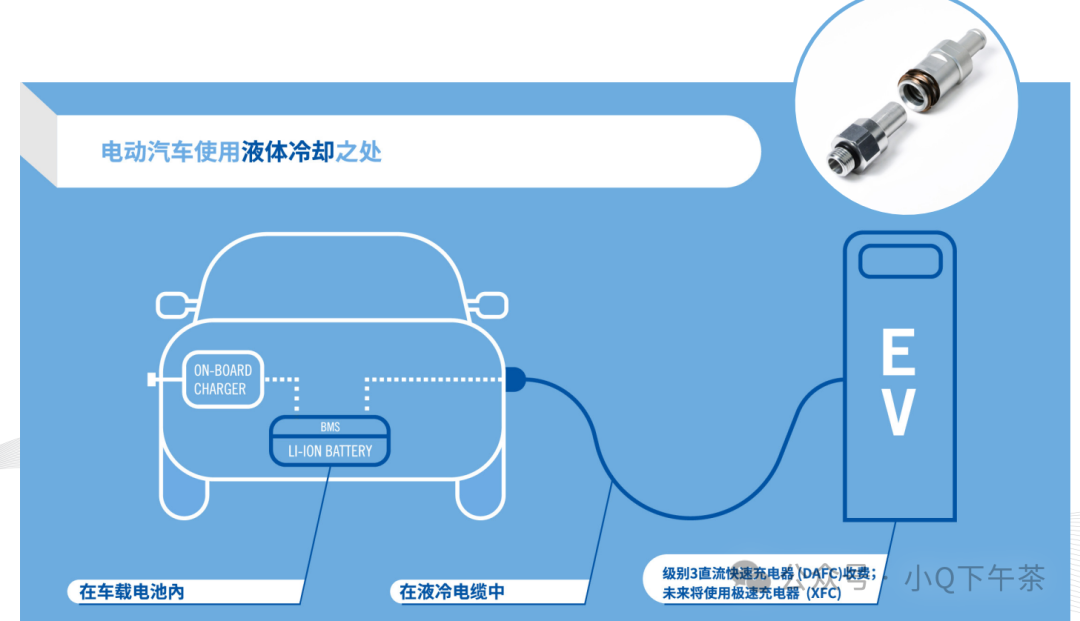

EV充电站: 级别1和级别2充电器使用板载转换器来管理流向电池组的 功率。级别3及更高级别的充电通常包括外部转换器和EVSE(EV供应设 备)控制,以安全有效地管理较高的功率负载。尽管充电器和车辆之间的 EVSE通信协议设置了适当的充电电流,但级别3功率转换器仍需要有效的热管理,通常以液体冷却的形式进行。

(2)电气系统

车辆电池/电池组: 为了最大程度地延长使用寿命和提高性能,必须在操作和充电过程中对车载电池进行热调节。低温会降低电池的电量和容量,从而减小续航里程。另一方面,较高的温度导致加速老化。较高的电流由于内部电阻而产生更多的热量,因此电池和电池组的冷却至关重要。用于电池单元和电池组的液体冷却方法包括冷板式冷却,或采用绝缘液全浸没式冷却。与冷却相关的风险很高,不仅要确保安全有效的运行,而且还要避免损坏设备。关于电池的热设计,液体流动通道通常更复杂,需要大量的连接,导致故障的可能性更高。如果液体冷却系统发生故障,则液体冷却有可能使电池组中的相邻电池短路,从而导致热失控。液体冷却是用于冷却的首选热管理策略。EV电池具有较高的容量和导热系数。因此,液体冷却 关重要-冷却系统中连接器的坚固也很重要。

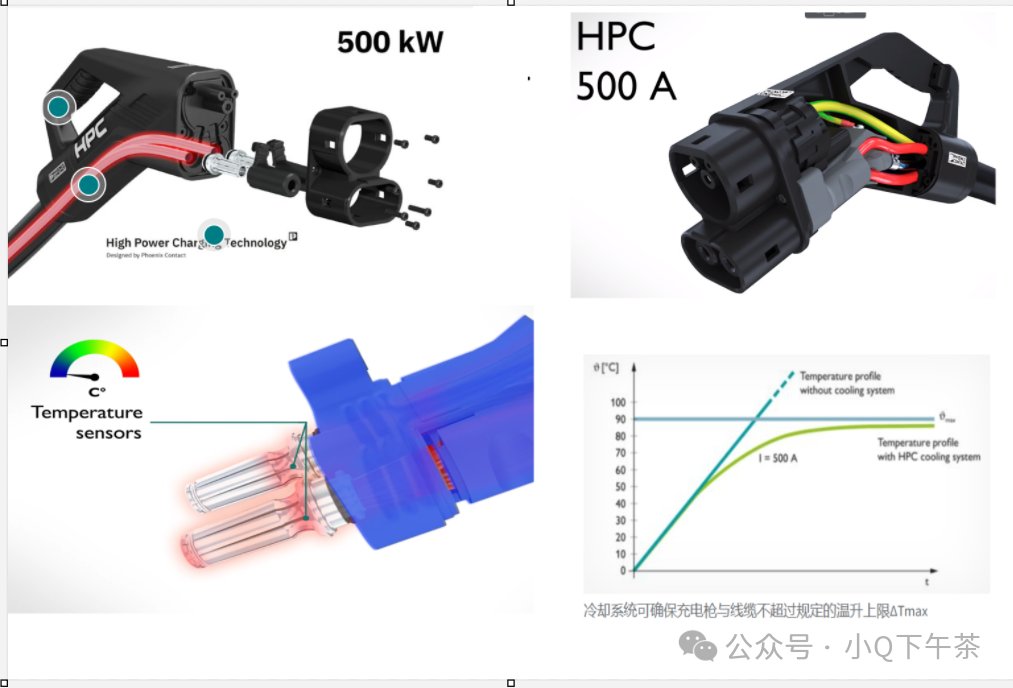

充电电缆: 随着充电率的增加,带接线和电气连接器的千瓦时最大功率存在技术限制。直流快速充电器需要更大的导体。随着充电速度和相关热量的增加,电缆将变得笨重。液冷充电电缆可以使用较细的电线,并且可以将电缆重量减少40% ,重量更轻的电缆更易于充电者使用。液体冷却可以降低充电电缆中以及车辆电连接器直流触点处的温度。

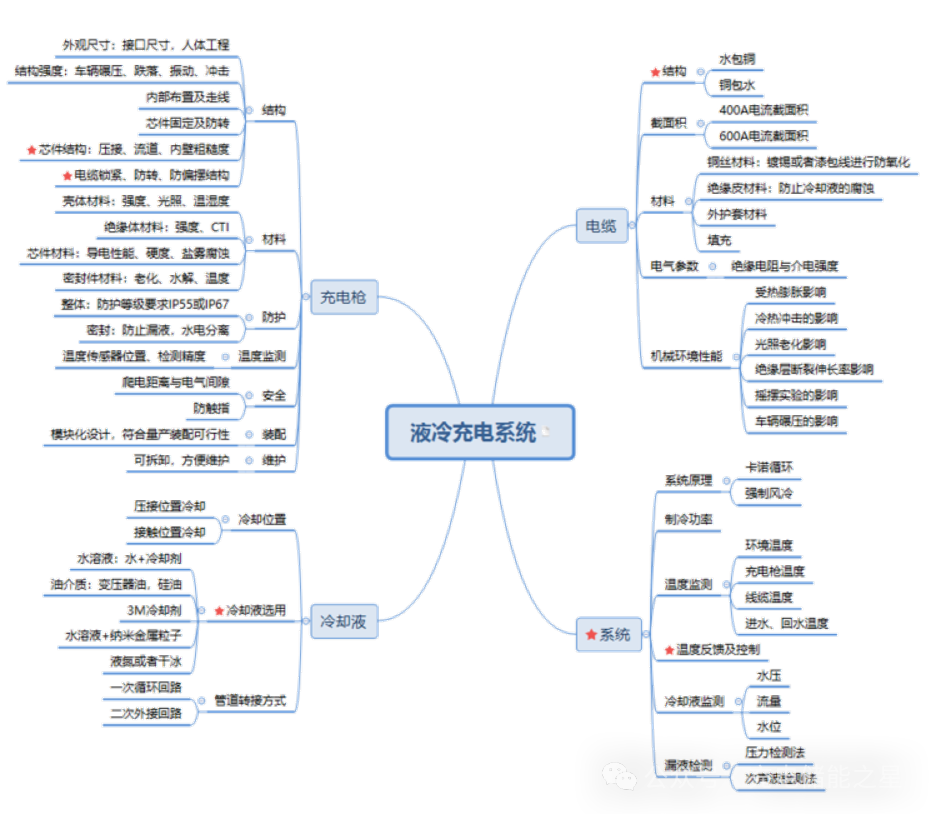

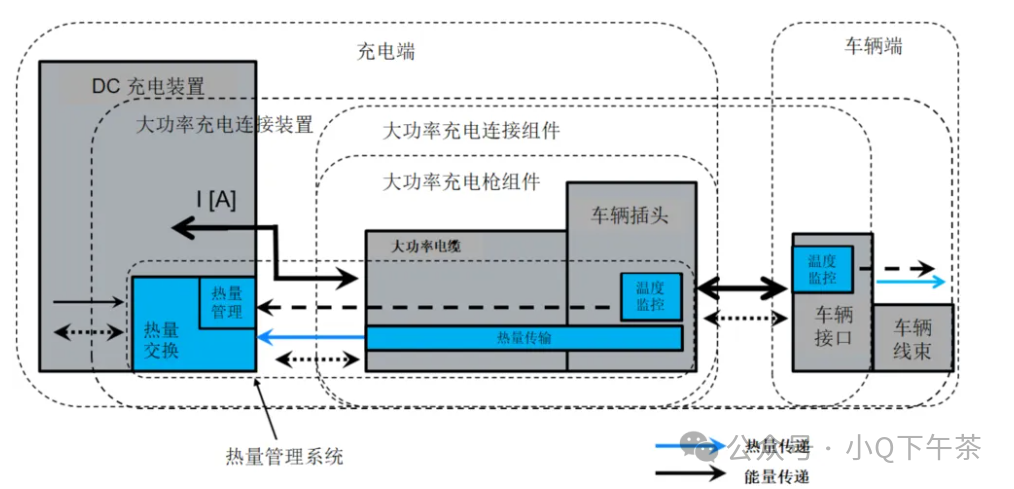

(3)液冷充电系统

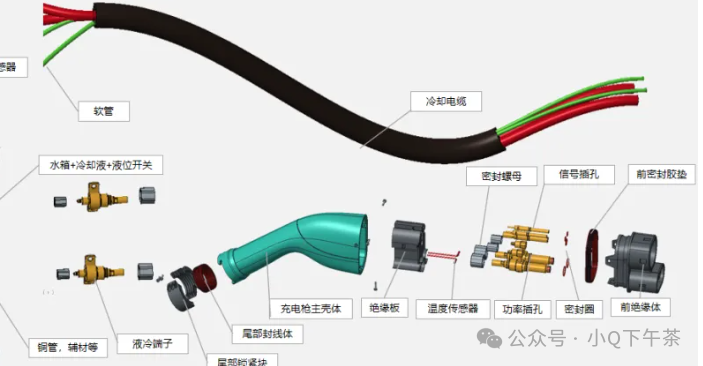

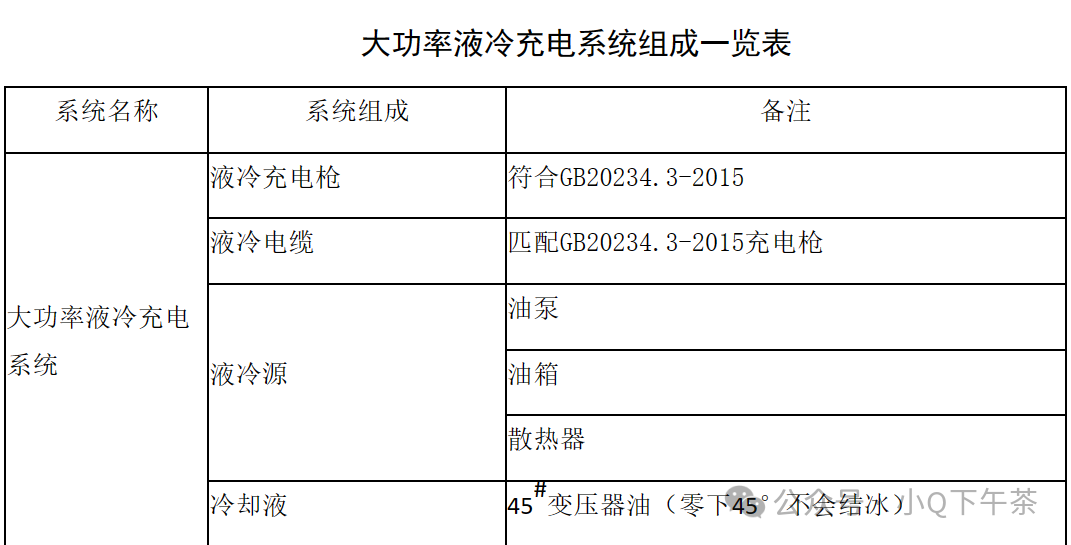

液冷充电系统组成:液冷充电枪(车辆插头)、冷却液、液冷电缆、整体的冷却系统(热管理系统,包含循环泵、储液箱、散热器等)、充电枪芯件流道结构、尾部电缆锁紧结构、温度控制。

2、液冷充电枪介绍

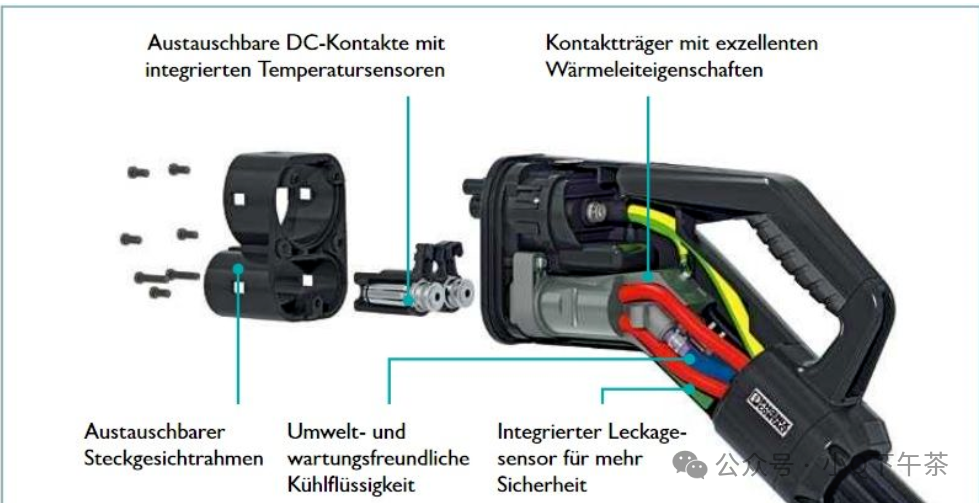

(1)充电枪结构图

常规直流充电枪通过电流一般在250A以下,超级快充充电枪通过电流一般可达500A左右,充电触头位置会产生大量热量。为降低端子周围温度,解决大电流下充电枪散热问题,通常会在端子周围添加液冷管,液冷管内循环流动硅油、水或乙二醇等高比热容液体,以此降低端子温度,保证充电枪正常工作。液冷充电枪内部结构如下图所示:

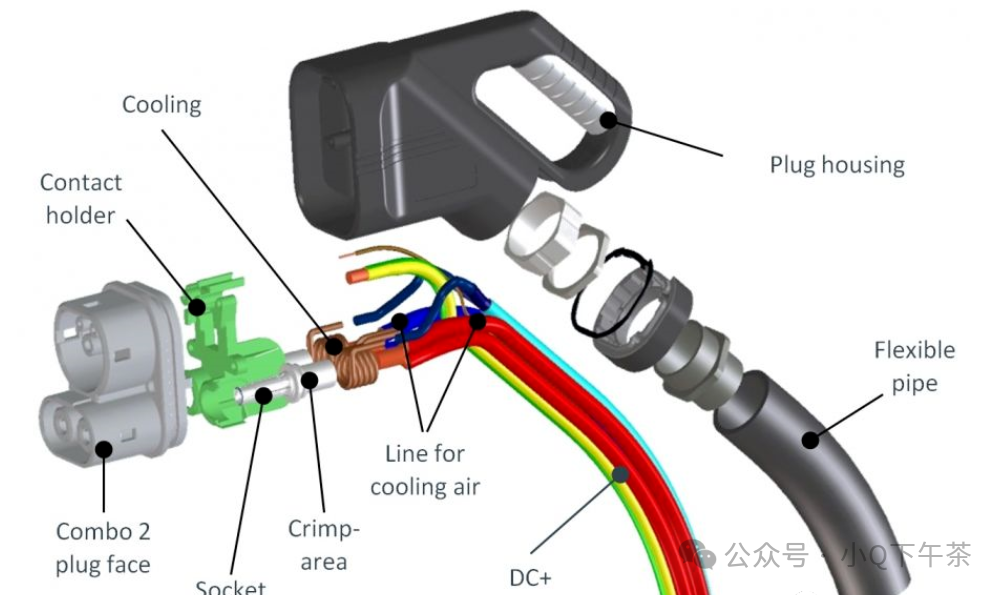

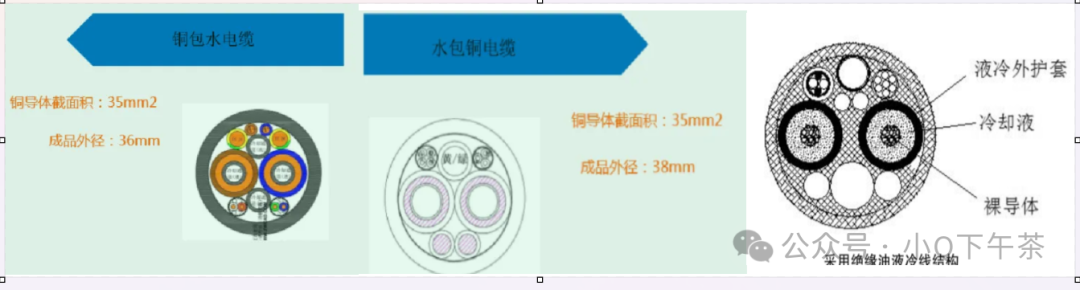

(2)冷却电缆

线缆的外形尺寸、线缆的柔软度和流道管路的强度。线缆尺寸过大或电缆太硬会影响用户体验,流道管路强度不足会导致线缆在碾压等情况下造成冷却液堵塞或管道破损漏液。

充电枪内部包含液冷电缆DC+、DC- 各一根、地线一根和若干信号线。液冷电缆一端为充电桩侧端子连接充电桩母排,另一端为充电枪端子,内置于充电枪外壳中。液冷充电枪内的端子、液冷电缆、充电桩端子三者密封连接。

液冷枪线散热原理:通过电子泵驱动冷却液流动,冷却液经过液冷线缆时,带走线缆及充电连接器的热量,回到油箱(储存冷却液);然后再通过电子泵驱动经过散热器散发热量 。

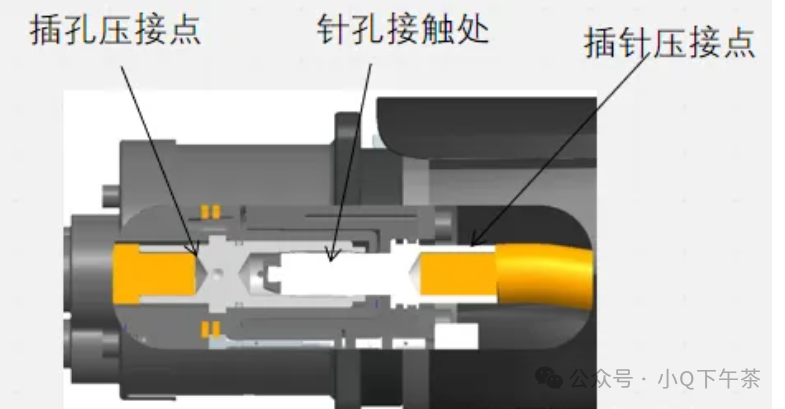

(3)接触件与接触端子

根据接触件冷却位置的选择,需要做出完善的线缆连接方案。液压系统中液体泄漏问题是业界难题,而充电枪使用环境复杂多变,拖拽移动频繁,时常发生跌落、碾压等极端情况,所以对连接位置的密封要求更高。

充电枪工作时,通过端子的电压较高、电流较大,端子位置会产生大量热量;在外壳材料的选择上通常会考虑导热塑料,以利于端子热量导出。同时,为解决充电枪端子散热问题,注意以下事项:

图片来源网络

-

端子外表面电镀高导热系数的材料,常采用银质材料;

-

利用铜材质卡槽或插孔(接触件)创建端子与导线连接;

-

由于充电枪插枪过程涉及机械碰撞,为固定端子和连接导线,保证枪头的防尘、防水性能,部分枪头内部还会填充高导热系数的灌封胶。

-

接触电阻是线缆与端子端接的一项重要质量指标,它决定着端接部位的发热量,该指标在大功率充电线上尤为重要,为降低端接部位发热量,提升载流能力,推荐线缆与接触件用超声波焊接方式。

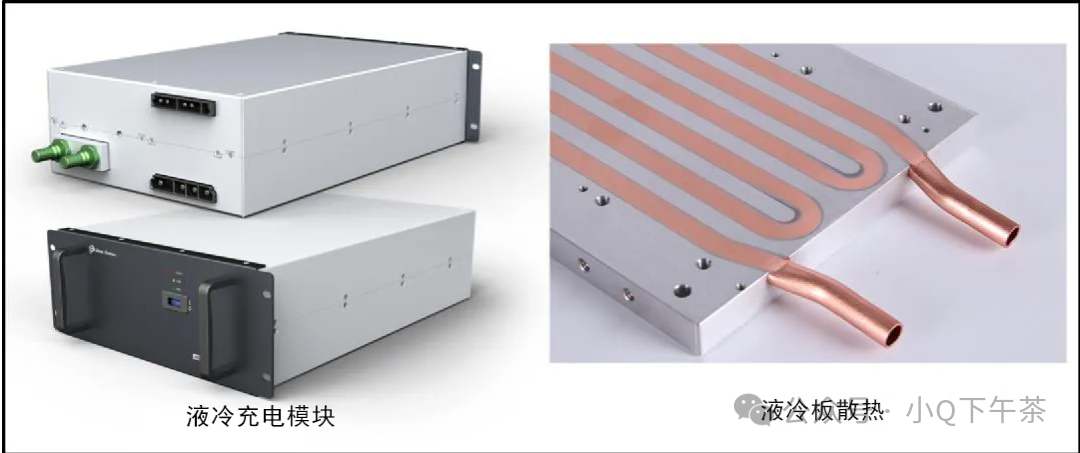

(4)液冷板

液冷模块是液冷充电系统核心,散热原理:通过水泵驱动冷却液在液冷充电模块内部及外部散热器之间循环,带走模块热量。

液冷充电枪的散热原理是通过在充电线缆中设置液冷管道,让冷却液带走充电模块的发热量,从而降低充电过程中的温度升高。这种散热方式可以有效地保护充电线缆和充电模块,同时提高充电效率和充电速度。

(5)液冷循环系统

在整个系统中,电流、温度、冷却液流量、噪音等都需要实时监测,达到充电效率高、安全性好、低损耗、低噪音、低污染的目的。

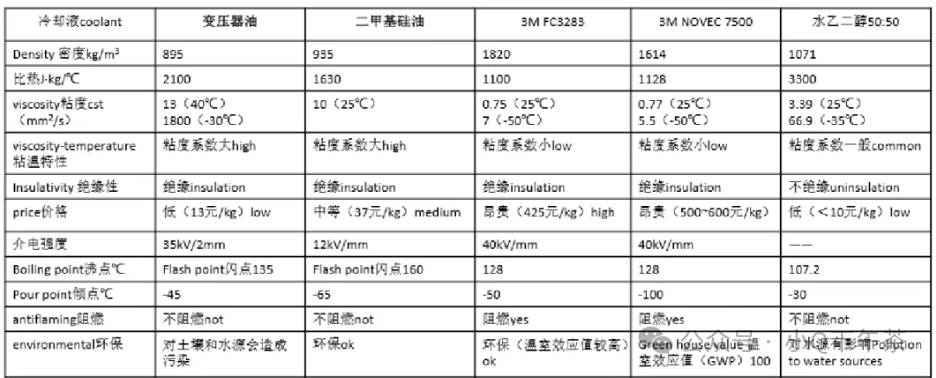

(6)冷却液

冷却液需要同时满足低凝固点、高闪点、低粘度、高比热容、环保、绝缘等特点,冷却液选择要保证冷却效率高。

对于液冷散热系统,其冷却介质的选择也非常重要,普通的充电桩冷却液仅有“防冻”和“冷却”的作用,好的冷却液对冷却系统各部件也有一定的防腐蚀、除锈等保护作用。目前,市面上绝大部分充电桩冷却液没有自己的核心技术,这种冷却液易腐蚀、堵塞液冷板,损害水泵导致故障发生,具有很大的危害。

冷却液一般使用全氟化合物,它在自然环境中不会结冰,不可燃,绝缘,导热效果好,流动性好。在液冷电缆内部由冷却模块中的循环泵驱动,通过液冷电缆中的冷却液管道到达充电枪端子内部,并由端子经DC+/DC-液冷电缆内部,到充电桩端子流出回到冷却模块中。

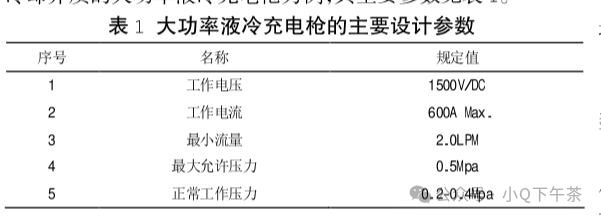

(7)设计参数

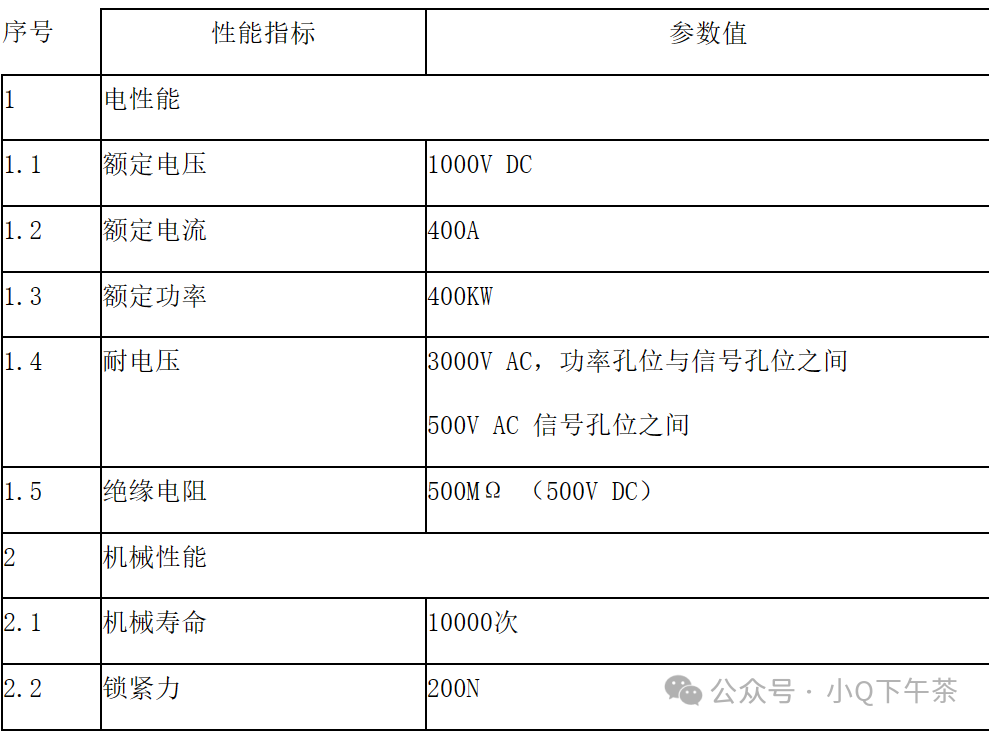

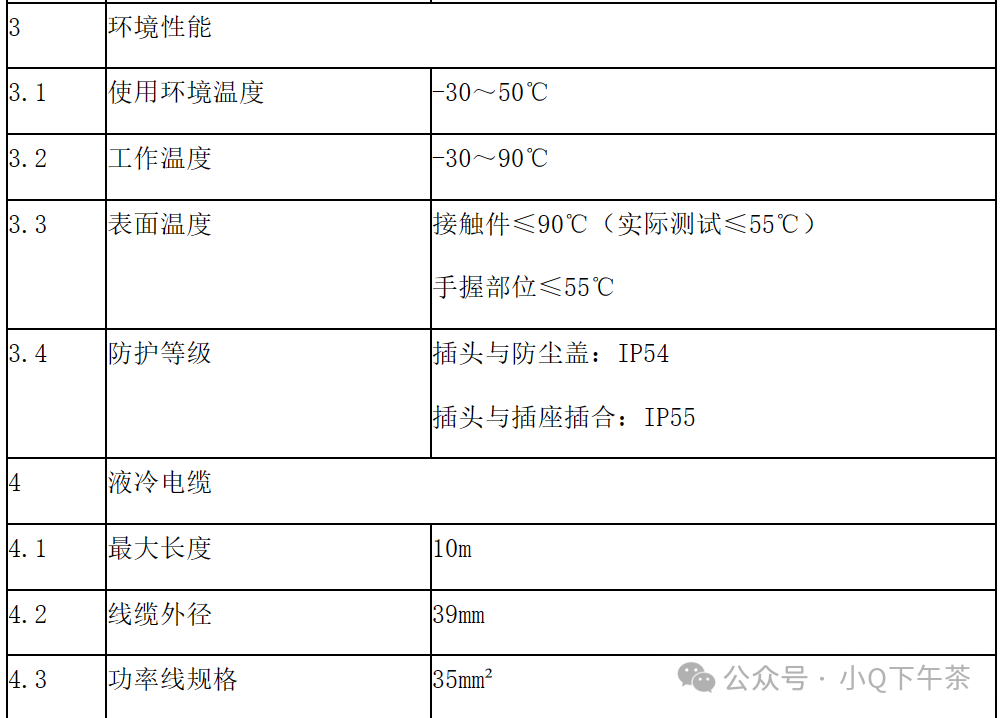

大功率液冷充电枪和常规充电枪相比,最明显区别是增加了液冷冷却回路,因此在大功率液冷充电枪的设计参数中需要考虑工作压力、工作流量等方面的性能要求,以应用绝缘油冷却介质的大功率液冷充电枪为例。主要参数如下

(8)液冷充电系统性能参数

| 性 能 | 指 标 | 技术参数 |

| 电性能 | 额定电压 | 1000V |

| 最大电流 | 600A/1000A | |

| 额定功率 | 600kW | |

| 耐电压 | 功率孔位&信号孔位之间 3500 AC;信号孔位之间500V AC | |

| 绝缘电阻 | 500MΩ (500V DC) | |

| 环境性能 | 使用环境温度 | -30~50°C |

| 工作温度 | -30~75°C | |

| 表面温度 | 手握部位≤55°C | |

| 防护等级 | 插头&防尘盖 IP54,插头&插座插合 IP55 | |

| 机械性能 | 机械寿命 | ≥10000次 |

| 锁紧力 | 200N | |

| 液冷电缆 | 线缆外径 | 39 mm |

| 功率线规格 | 35 mm² | |

| 信号线规格 | 0.5 mm² | |

| 地线规格 | 16 mm² | |

| 辅助电源线规格 | 2.5 mm² | |

| 冷却回路 | 冷却液 | 全氟化合物 |

| 进液管外径/内径 | φ10/φ7.5 | |

| 冷却回路 | DC±端子各自单回路 | |

| 冷却模块 | 冷却模块功率 | 1kW |

| 工作压力 | 3.5bar | |

| 通信接口 | RS485 | |

| 噪音 | ≤65dB |

三、液冷超充的优势

1.电流更大,充电速度快。

充电桩的输出电流受限于充电枪线,充电枪线里面的铜制电缆来导电,而电缆的发热与电流的平方值成正比,充电电流越大,线缆发热也就越大,要降低线缆发热量避免过热就必须增加导线的截面积,当然枪线也就越重。当前250A的国标充电枪一般采用80mm2的电缆,充电枪整体很重,且不容易弯曲。如果要实现更大电流充电,也可以采用双枪充电,但这只是特定场合的权宜之计,大电流充电的最终解决方法只能是液冷充电枪充电。

液冷充电枪内部有电缆和水管,500A液冷充电枪的电缆通常才35mm2,通过水管内的冷却液流动来带走热量。因为电缆细,所以液冷充电枪要比常规的充电枪轻30%~40%。液冷充电枪还需配套冷却单元,冷却单元由水箱、水泵、散热器和风扇构成。水泵驱动冷却液在枪线循环流动,将热量带到散热器,再由风扇吹走,从而实现比常规自然冷却充电枪更大的载流量。

2.枪线更轻,充电装备重量轻。

传统方式会用扩大线缆截面面积的方式降低电缆发热,但供充电枪使用的线缆粗细是有上限的,这个上限决定了传统超充桩最大输出电流为250A。随着充电电流的不断增大,同等粗细的液冷线缆散热性能更好;此外,因为液冷枪线细,所以液冷充电枪比常规充电枪减重近50%。

3.发热少,散热快,安全性高。

常规充电桩及半液冷充电桩的桩体都是风冷散热,空气从一侧进入桩体,吹走电气元件、整流模块的热量,从另一侧桩体散出。空气会夹杂着灰尘、盐雾及水气并吸附在内部器件表面,导致系统绝缘变差、散热变差,充电效率低,设备寿命减少。对于常规充电桩或是半液冷充电桩来说,散热和防护是两个相互矛盾的概念,防护好则散热较难设计,散热好则防护较难处理。

▲模块散热原理

全液冷充电桩采用液冷充电模块,液冷模块正面及背面无任何风道,模块靠液冷板内部循环的冷却液与外界进行热交换,从而充电桩功率部分可以全封闭设计,将散热器外置,内部通过冷却液将热量带到散热器上,外部空气吹走散热器表面的热量。充电桩体内的液冷充电模块、电气配件等与外界环境无接触,从而可以实现IP65的防护,可靠性更高。

4.充电噪音小,防护等级更高。

常规充电桩及半液冷充电桩内置风冷充电模块,风冷模块内置多个高转速小风扇,运行噪声达到65db以上,充电桩桩体上还有散热风扇,当前采用风冷模块的充电桩满功率运行时噪声基本都在70dB以上,白天影响不大,夜间则十分扰民。所以充电站点噪声大是运营商被投诉最多的问题,被投诉就得整改,但整改成本高,效果却十分有限,到最后不得不降功率运行以降噪。

全液冷充电桩采用双循环散热的架构,内部液冷模块靠水泵驱动冷却液循环散热,将模块发热转移到翅片散热器上,外部则是靠低转速大风量风扇或是空调来将散热器上热量散走,低转速大风量的风扇噪声较高转速的小风扇低得多。全液冷超充桩还可以采用分体式散热设计,与分体式空调类似,将散热单元放置于远离人群的地方,甚至还可以跟水池、喷泉进行热交换来达到更好的散热效果及更低的噪声。

5.低TCO

充电站点充电设备的成本支出得从充电桩全生命周期成本(TCO)来考虑,传统采用风冷充电模块的充电桩寿命一般不超过5年,但目前充电场站运营的租期是8-10年,一年至少需要4次人工上站进行清洁维护作业,极大增加了场站运维成本。反观全液冷充电桩使用寿命至少10年以上,可以覆盖场站的全生命周期。同时相比于采用风冷模块的充电桩需要频繁的开柜除尘、维护等操作,全液冷充电桩只需要在外置散热器积尘后进行冲洗,维护简单。

液冷散热虽然初始投资相对较大,但后期维护与检修次数较少,运营成本较低,且使用寿命10年以上。华为数字能源预测,全液冷充电系统的TCO要低于传统采用风冷充电模块的充电系统,且随着全液冷系统的广泛批量应用,其性价比优势将更为明显。

6.液冷适应环境更恶劣

根据华为十大预测,充电桩工况日益复杂多样,如热带、海边、矿区等,带来高温、高湿、高盐、多尘的恶劣工作环境,对充电设施的运行和维护带来极大挑战。

传统桩靠空气热交换降温,但内部元器件并不隔离;充电模块中的电路板和功率器件与外界环境直接接触,容易造成模块故障。湿尘和高温导致模块年失效率高达3~8%,甚至更高。

液冷,采用全隔离防护,通过冷却液与散热器进行热交换,与外部环境完全隔绝,延长设备使用寿命,因此可靠性远远高于风冷。

四、液冷超充的市场现状和未来趋势

1、液冷超充的市场现状

液冷超充领域处于起步阶段,潜力大,发展前景广阔。液冷是解决大功率充电的优异方案。大功率充电桩电源的设计和生产国内外已不存在技术问题,需要解决由大功率充电桩电源到充电枪的线缆连接。

但是,我国高功率液冷超充桩渗透率仍较低。这是因为液冷充电枪先成本占比较高,快充桩2025年将迎来千亿市场空间。根据公开信息,充电桩均价约为0.4元/W,推算240kW快充桩价格约9.6万元,

未来,液冷超充技术将持续加速渗透。大功率液冷超充技术的发展与布局,任重而道远。这其中需要车企、电池企业、桩企等多方配合,只有这样才能更好地助力中国电动汽车产业发展,进一步推进有序充电和V2G,助力节能减排、低碳绿色发展,加速实现“双碳”战略目标。

2、液冷超充桩的未来发展趋势

技术创新:液冷超充桩需要解决的关键技术问题包括如何提高充电速度、降低噪音、延长寿命以及降低成本等。随着技术的不断进步,预计未来液冷超充桩将会在这些问题上取得更大的突破。

充电枪是充电设备的核心部件之一,为了提高充电速度,需要提高额定输出电压和电流,常规直流充电枪的额定电流在250A以下,随着300kW以上大功率直流充电桩和超级快充桩的推广,液冷充电枪得到广泛应用,其输出电流可以达到600A以上,主要应用在大功率充电站、高速公路服务区、公交公司、重卡类特种车辆等。

市场拓展:随着新能源汽车市场的不断扩大和普及,液冷超充桩的市场需求量也将会不断增加。因此,液冷超充桩领域的公司和相关产业链上的公司需要加强市场拓展能力,扩大销售渠道和市场份额。

产品逐渐可以实现超充、储能、储充、光储充、V2G等各种全液冷方案,在技术和产品上匹配不同的场景需求。

例如深圳英飞源技术有限公司推出了 640kW 分体式液冷超充系统,采用 40kW液冷充电模块,600A 液冷充电枪,可以给未来的乘用车480kW 超级充电,实现充电5分钟,续航200多公里。

针对全液冷超充配储,英飞源推出了全液冷350kW/344kWh储能系统,采用液冷PCS+液冷PACK设计,充放电倍率可稳定长时间1C,电池温差小于3℃。大倍率充放电可以更好的给超充设备动态增容,减小对电网的冲击,同时还可以实现更高效的储充策略。基于全系列液冷电能变换模块产品矩阵,

标准化和规范化:液冷超充桩的标准化和规范化是充电桩行业的一个重要趋势。未来,液冷超充桩的充电接口、充电协议、安全标准等方面都将会逐步实现统一和规范化。这将有利于提高充电桩的互操作性和安全性,同时也有利于行业的健康发展。

充电模块标准化程度在不断提高。国家电网对体系内充电桩和充电模块发布标准化设计规范:(1)充电桩“六统一”:统一电气性能、统一结构布局、统一专用部件设计、统一通用器件 选型、统一外形结构,统一设备安装;(2)充电模块“三统一”:统一模块外形尺寸、统一模 块安装接口、统一模块通讯协议。充电桩和充电模块设计规范的标准化一定程度上解决了以往市场上产品兼容性差的问题,将有效推动充电桩产业的快速发展。

智能化和网联化:随着物联网、人工智能等技术的不断发展,智能化和网联化也将成为液冷超充桩的重要发展方向。未来,液冷超充桩将需要具备智能感知、智能交互、智能管理等功能,同时与车联网、能源管理系统等实现互联互通,提高充电服务的效率和用户使用体验。

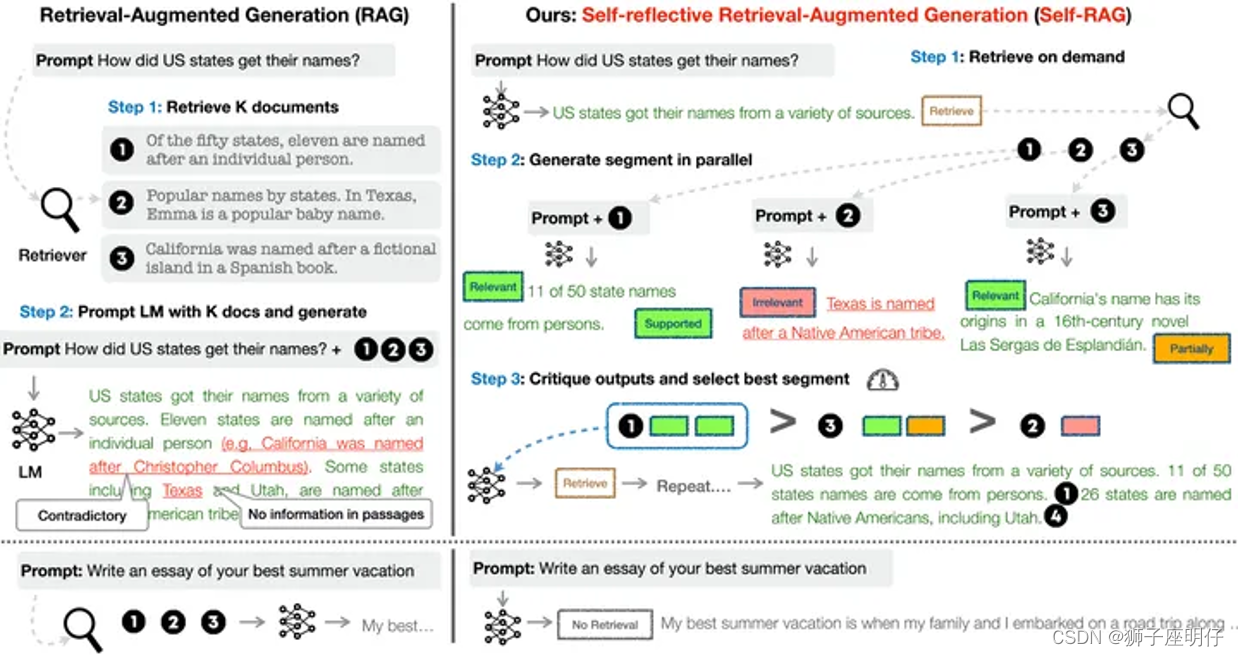

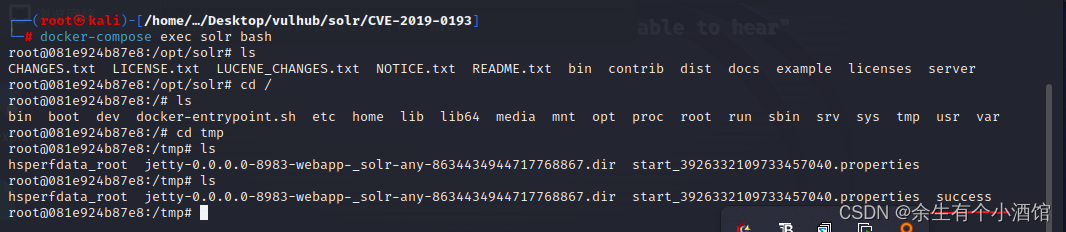

五、参考标准

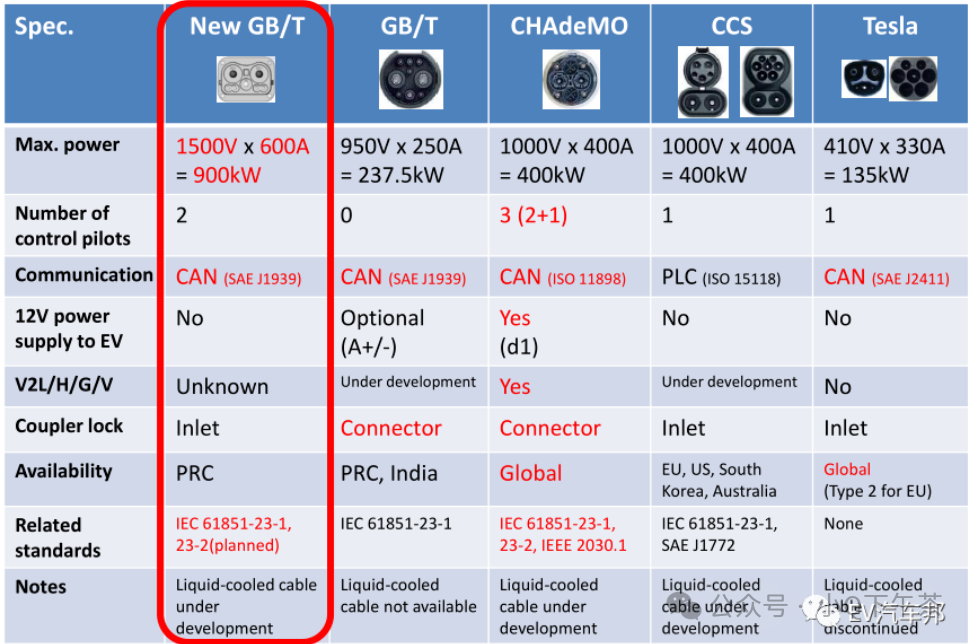

以下是各标准对大电流充电的规划,其中液冷充电已经成为大电流充电的关键技术。

图片来源网络

1、大功率液冷充电系统标准

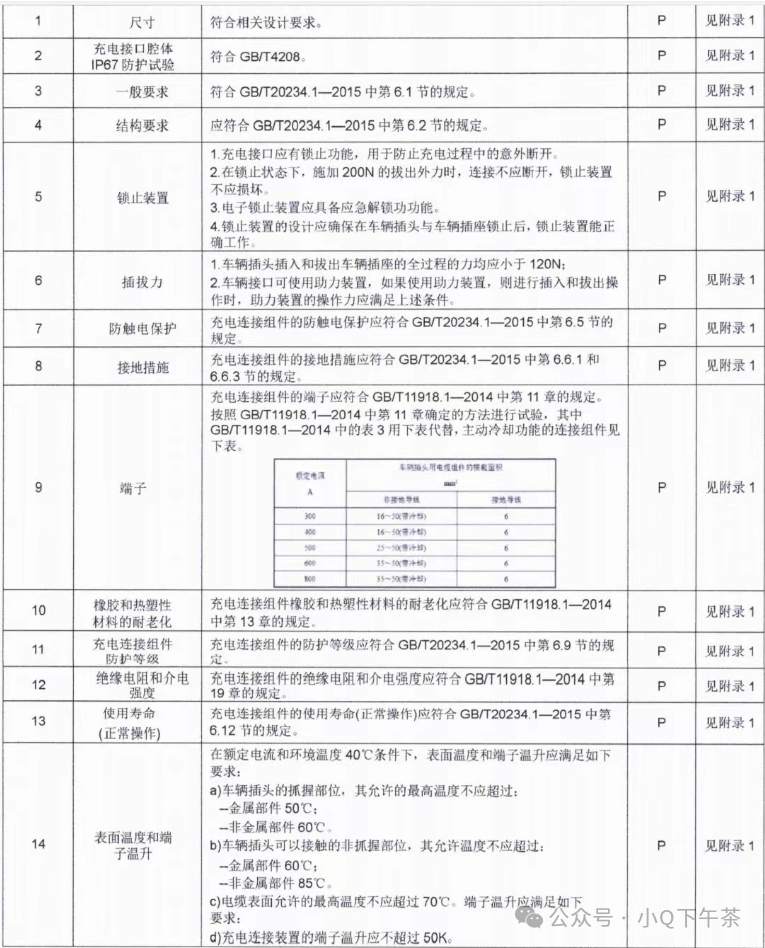

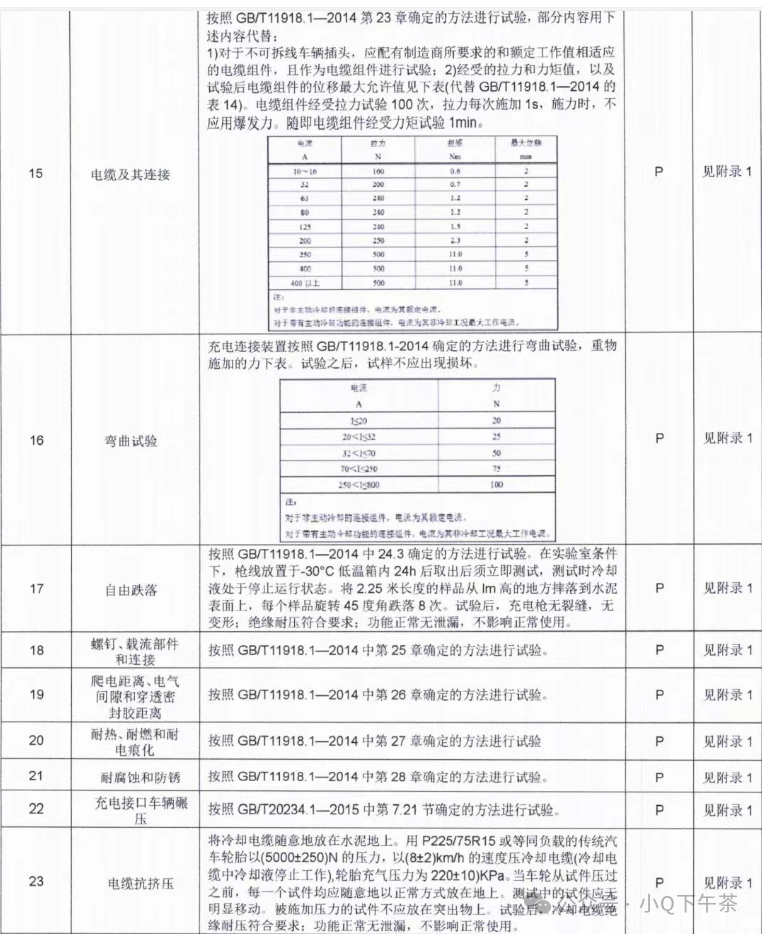

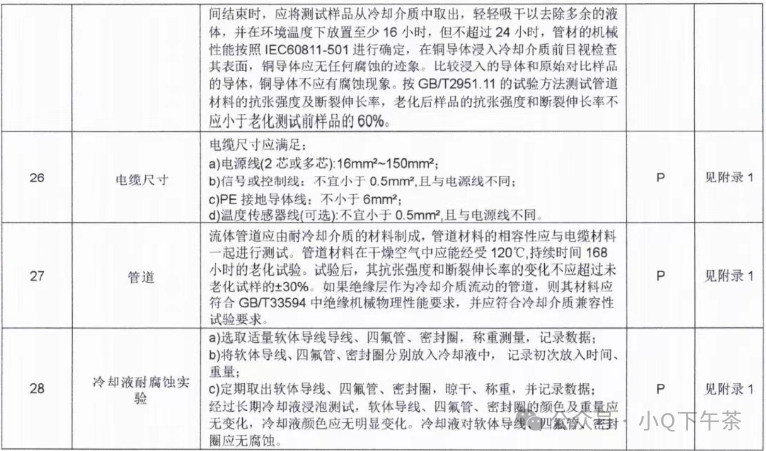

2、检测标准

![[RK3128_LINUX5.1] 关于 RetroArch 使用](https://img-blog.csdnimg.cn/direct/76d61d8652b34e7483bb9e64b15fb323.png)