需求分析

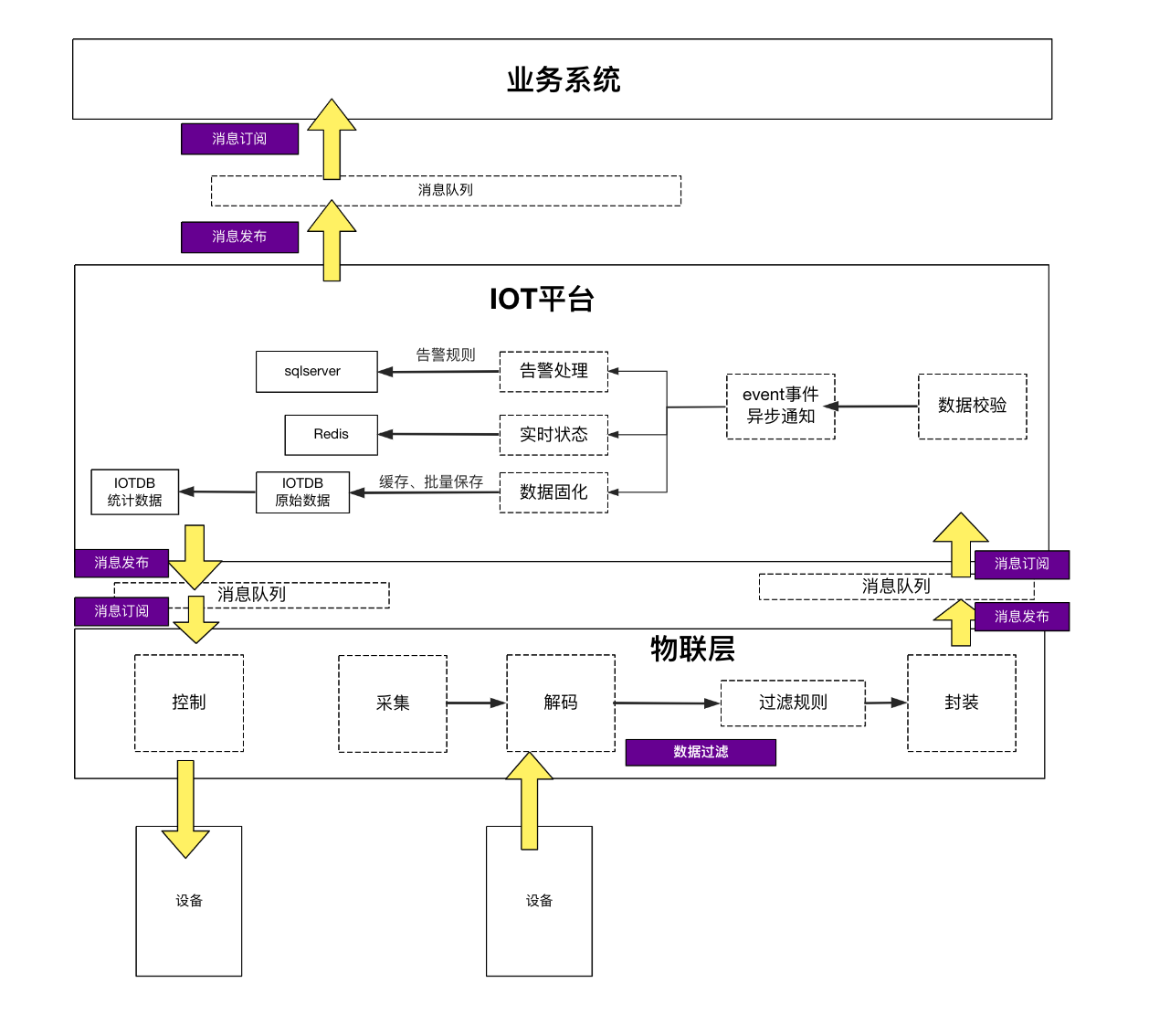

在啤酒生产过程中,技术与自动化的应用对确保产品质量的稳定、提高生产效率以及保障生产安全起着至关重要的作用。因此,构建一套全面、高效的SCADA(监督控制与数据采集)系统总体规划框架对于啤酒厂来说具有重大意义。

SCADA总体规划框架是啤酒厂自动化与信息化建设的核心,它涉及到生产流程的监控、数据采集与处理、控制系统集成、网络安全等多个方面。通过这一框架,啤酒厂可以实现对生产过程的全面监控和精细化管理,从而提高生产效率和产品质量,降低生产成本和风险。

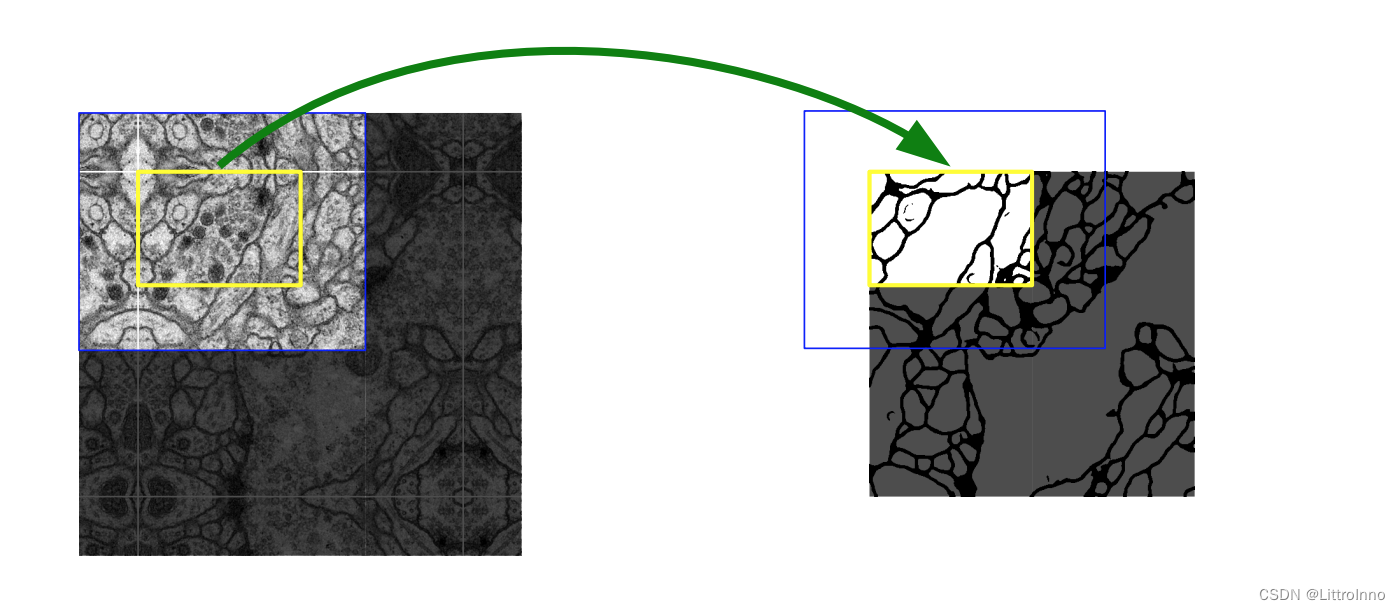

在构建啤酒厂SCADA总体规划框架时,首先要对啤酒生产流程进行深入分析,明确各个生产环节的监控需求和数据采集点。在此基础上,确定所需的监控设备和传感器类型,以及数据采集和处理的方案。同时,还需要考虑控制系统的集成方案,确保各个生产环节之间的协调与配合。

系统设计

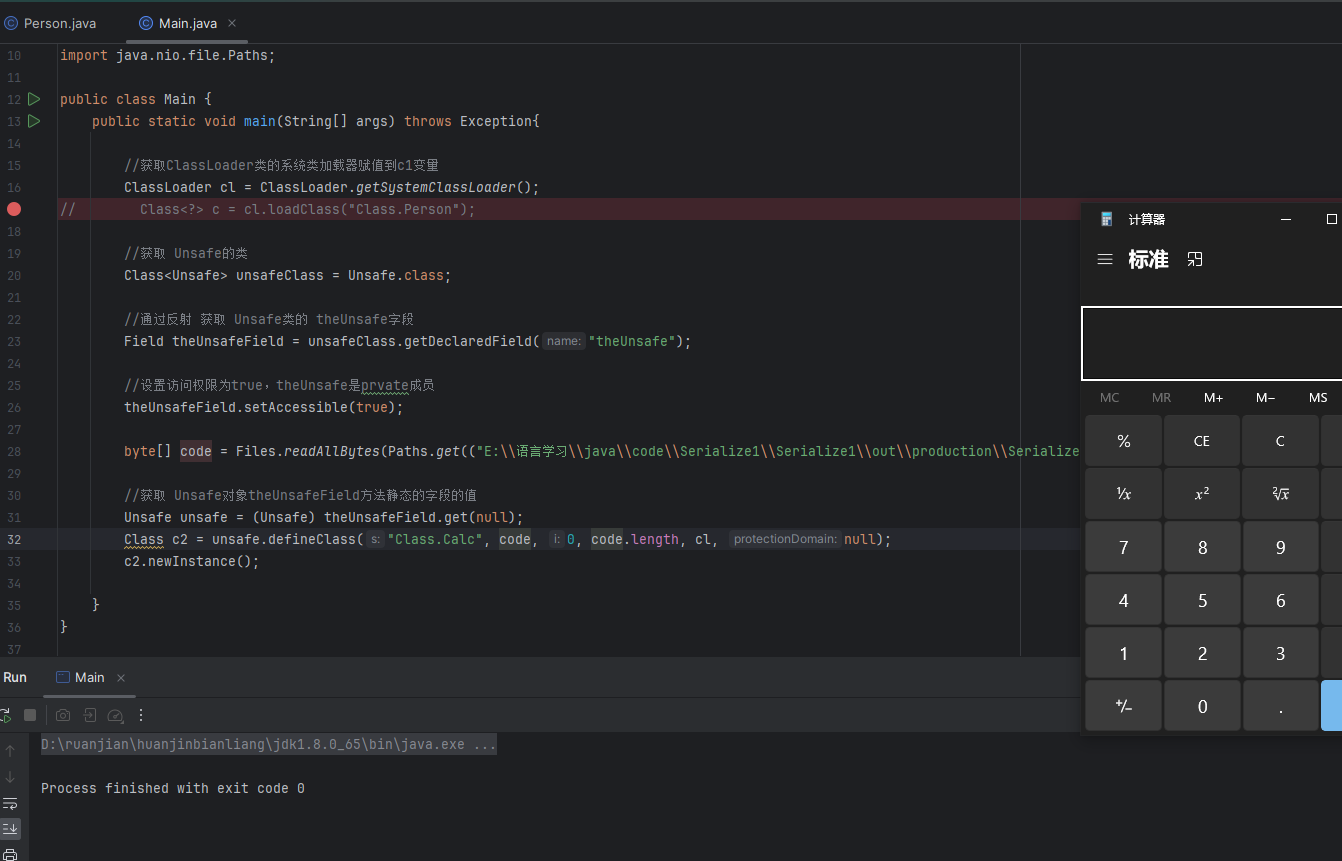

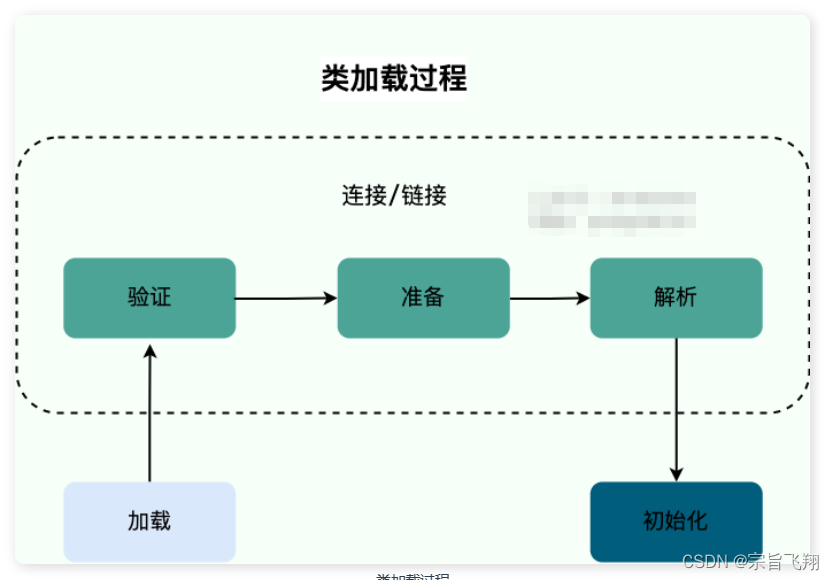

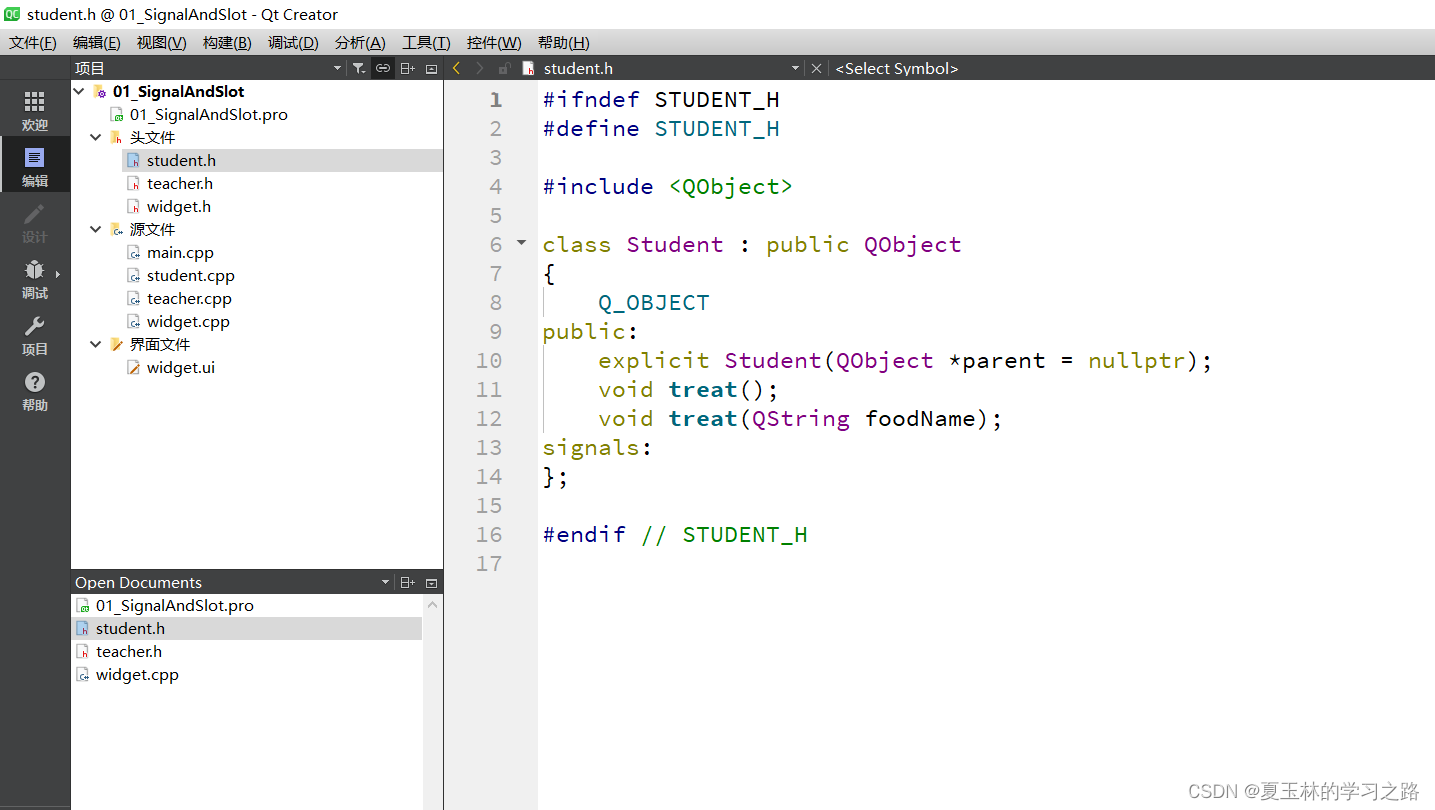

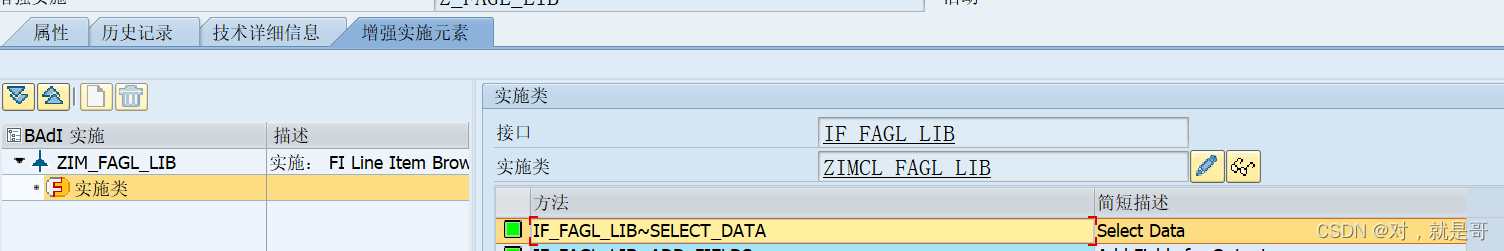

在系统设计阶段,需要构建系统架构,包括硬件设备、控制器、通信网络结构等。同时,设计直观友好的界面以确保操作员能够轻松理解和操作系统。另外,设计数据模型以支持数据采集、存储和处理也是必要的。系统设计的完整性和合理性将直接影响到后续的开发和实施效果。

开发

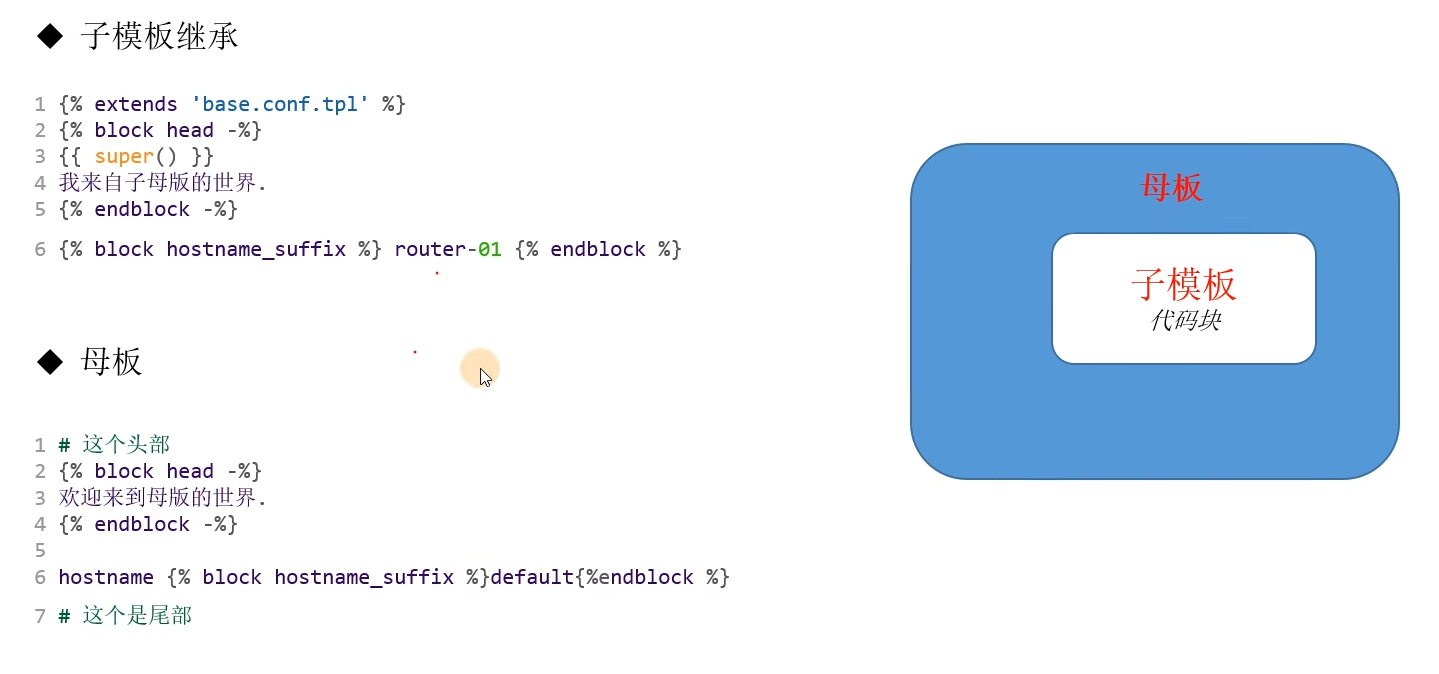

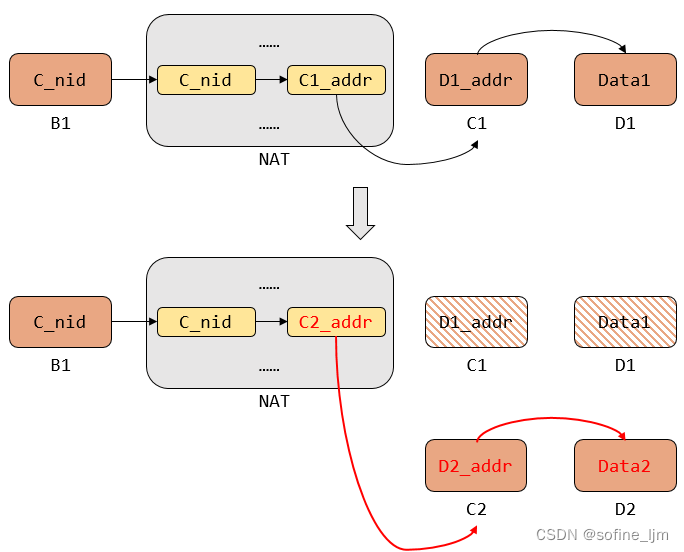

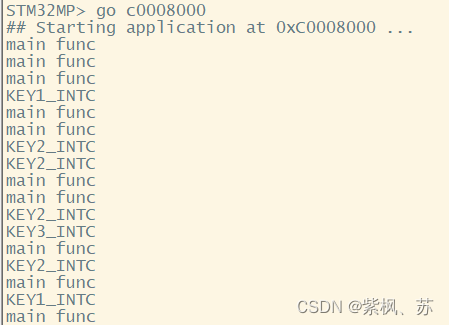

一般而言,SCADA系统上位机选择通常是商用计算机或工控机,再配置服务器。主要的不同体现在下位机和通信网络。

- PLC或PAC——适合于模拟量比较少,数字量较多的应用。

- 各种RTU——适合于监控点极为分散,且每个监控点I/O点不多的应用。

- 具有通信接口的仪表——适合于以计量为主的应用,如热电厂热能供应计量和监控等。

- PLC与分布式模拟量采集模块混合系统——适合于模拟与数字混合系统,用户对系统价格比较敏感,且模拟量控制要求不高的应用。

对于一些小的系统可以采取集中监控方式,即硬件选用商用机或工控机计算机,再配置各种数据采集板卡或远程数据采集模块,应用软件采用通用软件,如Visual Basic、Visual C++等开发。

实施

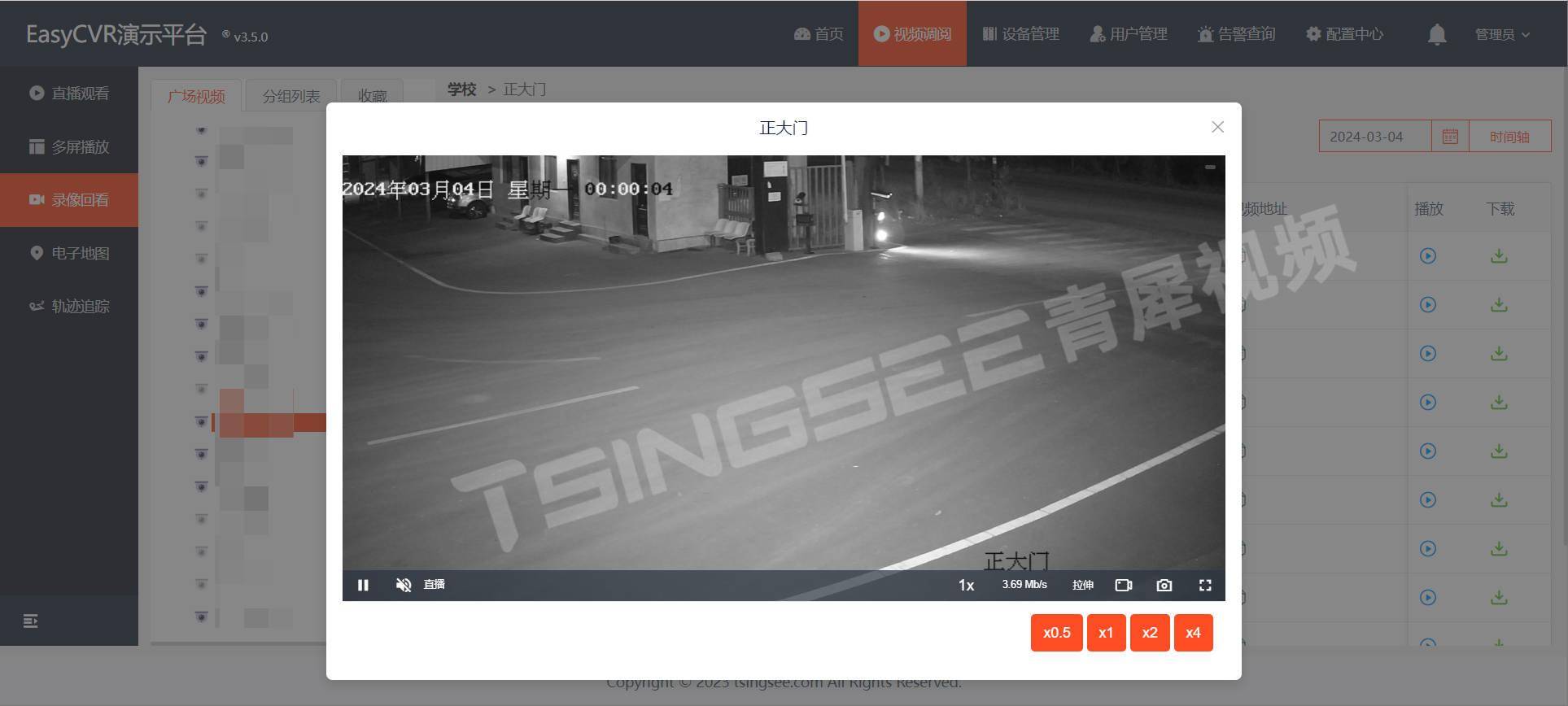

系统实施是将开发好的系统部署到现场环境中的过程,包括安装和配置硬件设备、软件程序。此外,需要进行数据迁移,确保数据迁移的准确性和完整性。对操作人员进行培训,使其了解如何操作系统和处理异常情况也是实施阶段的重要任务。

维护和优化

在系统正式运行后,维护和优化将成为系统运行的关键环节。需要定期监控系统状态和性能,确保系统运行稳定。同时,根据实际运行情况对系统进行调整和优化,提高系统效率和可靠性。维护和优化工作将持续进行,以保证系统长期稳定运行。

作者介绍:

90后资深架构师,深耕工业可视化,数字化转型,深度学习技术在工业中的应用。深入研究Web3D,SCADA ,深度学习开发应用。开发语言技能JAVA/C#/Python/Golang/Vue3/TypeScript, 关注【工业可视化】带你一起学~