- 船用组装式空调的整体介绍

1.1 装置的主要技术数据及配套设备规格

该轮采用的是船用组装式空调装置。

1.1.1 空调装置

1)型号:CJKR-116船用组装式空调装置;2)制冷型式:直接蒸发式;3)制冷量:116KW;4)制热量:116KW;5)制冷剂:R404a;6)风量:10000m3/h;7)压缩机功率:34KW;8)风机功率:15KW;9)电源:380V,50HZ;10)安保装置高压、油压、水压、过载及断相保护;11)压缩机排气超温保护。

1.1.2 控制器的调定值

1)高低压控制器:高压2.0Mpa±0.05Mpa,停车报警,手动复位。低压0.2Mpa±0.03Mpa,断开,压缩机停;0.4Mpa±0.03Mpa,接通,压缩机启动。

2)油压差控制器:0.1Mpa±0.02Mpa(延时60秒)停车报警,手动复位。

3)水压控制:0.07Mpa±0.02Mpa停机,0.1Mpa±0.02Mpa复位开机。

4)温度控制器(制冷工况):一级断开22℃,接通29℃;二级断开24℃,接通27℃。

1.1.3 正常运转参数

1)排气压力(表压):1.3-1.6Mpa;2)吸气压力(表压):0.35-0.5Mpa;3)油压比吸气压力高:0.062Mpa以上;4)排气温度:70-95℃,吸气温度:5-15℃,油温:40-60℃。

1.1.4 R404A冷剂热力理化性能

R404A是一种对臭氧层无破坏作用的混合制冷剂,是典型的非共沸混合制冷剂。组成成分:R125沸点-48.45℃/R134a沸点-26.5℃/R143a沸点-47.24℃。各成分质量比:44/4/52;分子量:97.6;沸点:-46.2℃(101.3Kpa);临界温度:72.1℃;临界压力:3728Kpa;饱和液体密度:1044Kg/m3(25℃);外观气味:无色,清澈,无异味;润滑剂:POE多元醇酯(本船使用BSE32冷冻机油)。

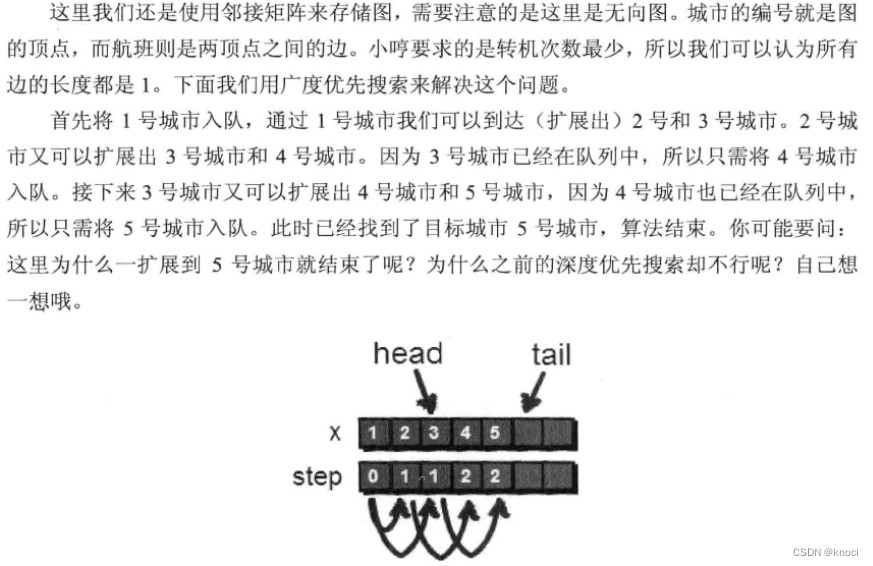

1.1.5 中、小型制冷压缩机截止阀的结构和工作原理

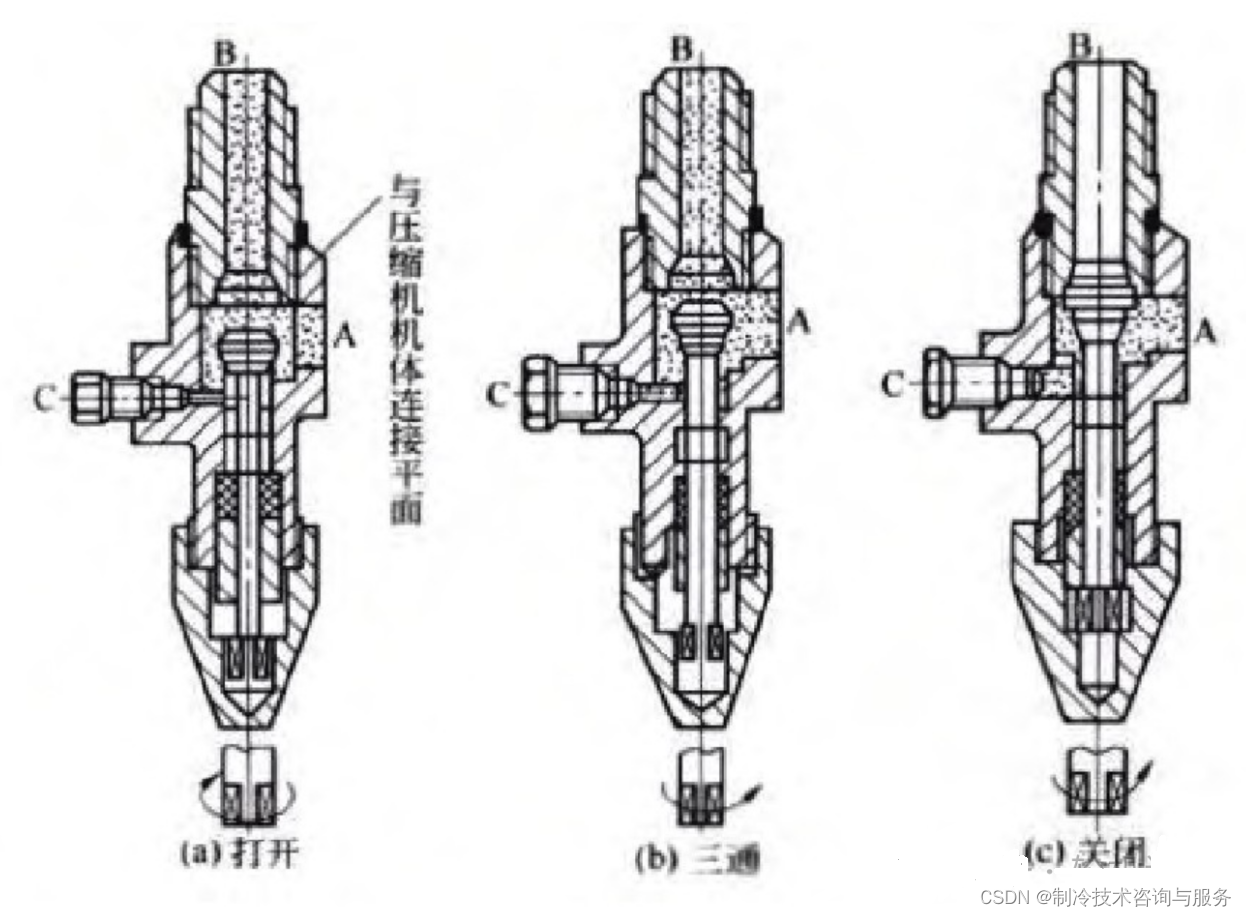

如图1中所示的这种阀,用于排气截止阀和吸气截止阀,在中、小型压缩机中使用比较广泛。其中A、B、C分别是截止阀的三个通道,A一般通压缩机内部腔室,B接吸气管路或排气管路,C为多用通道接口,可接压力表、压力开关、控制器等,同时还可用于冷剂的充注、系统抽真空、小型机的冷冻机油加注等。也有的截止阀只有A、B两个通道,通常位于冷剂管路上。阀杆3与阀体2之间装有填料密封,用填料压盖螺钉7压紧,防止制冷剂通过阀体与阀杆间向外泄露,开关截止阀前,须先取下阀帽8,松动压盖螺钉再操作阀门,开关操作完成后再压紧压盖螺钉,装上阀帽,如此操作目的是防止破坏填料密封,避免磨损阀杆造成冷剂泄露。

细看阀杆3有两个密封工作面,当阀盘的密封锥面与下座面紧密接触时,如图2(a)所示,通道A与通道B相通,而把通道C关闭了,此时压缩机的吸气腔(或排气腔)与吸气管路(或排气管路)相通,与多用通道不通,此时的工作位置就是截止阀的“打开”位,此时如作压缩机的吸、排截止阀用,系统正常运行时,截止阀处于此工作位置;图2(b)是截止阀的“三通”位置,及通道A、B、C三者互通,系统充注冷剂或压力表装好后,截止阀调至该位置,此时一定要注意阀杆填料密封的有效性。图2(c)是截止阀的“关闭”位置,此时通道A与通道B截止,通道C与通道A是连通,通常系统抽真空时,截止阀处于此位置。使用多用通道时,应注意:在多用通道上安装接头或仪表时,应将截止阀的阀杆旋到“打开”位置,如图2(a),称为“倒足”,使多用通道与其他两条通道隔离后,才可拆下旋塞进行安装操作;如果要从多用通道上拆卸接头或仪表时,也应将阀杆“倒足”后再进行拆卸操作。无论哪种操作,多用通道的接头应拧紧,否则会造成冷剂泄漏。

1.2 压缩机制冷原理

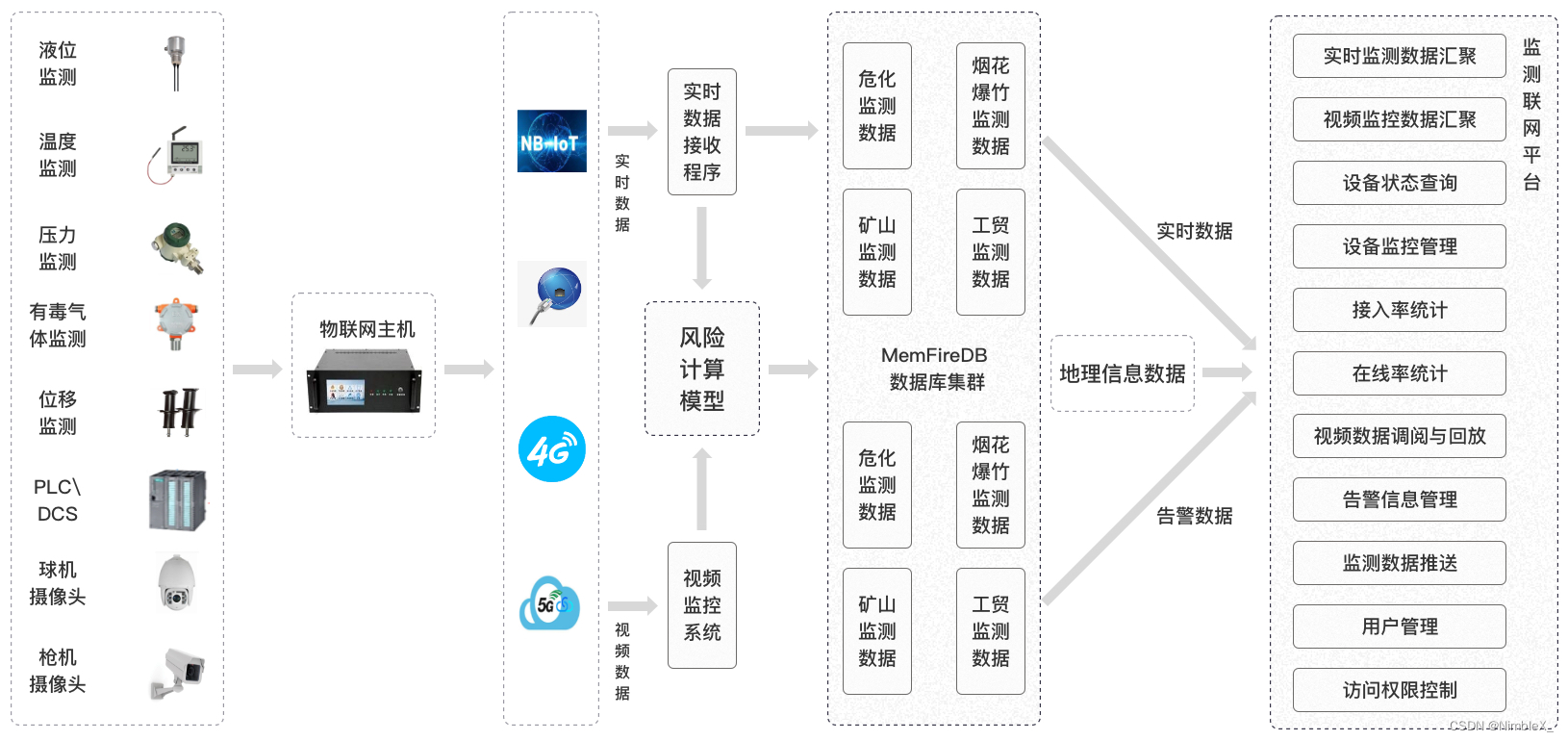

蒸气压缩式制冷装置主要由压缩机→冷凝器→膨胀阀→蒸发器四个基本的设备和压差控制器、低压控制器、干燥过滤器、视液镜、温控器、气液分离器等辅助元件组成,如图3所示。 - 案例描述

某船6月份以来的两个多月时间内,制冷装置的风机供风温度22-26℃,生活区内环境温度大约28-32℃(室外环境温度35℃左右),体感闷热湿度大。对于风管式中中央空调系统,在夏季室外温度35℃左右时,供风温度在12-16℃时,室内温度约在26℃左右(因具体保温条件而不同),人体体感温湿度会比较适宜。

调查显示,空调系统状况不稳定,具体如下:压缩机排出压20-22bar(对应饱和温度约46-50℃),吸入压力2.5bar(对应饱和温度约-16℃),吸气饱和温度如此低,蒸发器表面却没有任何结霜,实测吸气温度17-18℃(过热度30℃左右,严重超出范围),滑油液位较低,冷凝器内冷剂液位在运行状态下不足1/3(略低),冷凝器外壳体温度约42-47℃(不同点位测得,最高47℃,最低42℃),吸气截止阀被设定在1/4左右开度。可见以上所测得的工作参数和元器件设定都处在异常状态,而且某些组件设定状态违反正常操作程序,如吸气阀开度设定。我们都知道,制冷系统正常工作时的冷剂压力、流量等是一个动态调整过程,随着外界环境的变化,热力膨胀阀、蒸发压力调节阀、冷凝压力调节阀一直在作动态调整,共同起到维持系统稳定的作用,并不需要人为参与调整。

查阅历史维护保养记录,4月份对压缩机做过大修后试验工作正常,后期出现压缩机吸气口结冰现象,采取过各种措施,没有起到显著效果。反而排出压力逐步升高接近24bar,压缩机高压保护停机,当时在没有有效解决办法的情况下,采用关小吸气截止阀来降低冷剂流量,进而来降低排压(维修记录显示)。随后发现压缩机滑油液位低,补充滑油后液位依然没有明显改变。对系统放气后,工作状态也没有明显改善(有可能采取过放掉部分冷剂以达到减小排压的目的),继续关小吸气阀,在开度1/4左右时排出压力稳定在20-22bar,勉强维持系统运行。 - 故障排除

3.1 恢复正常设置

措施一:恢复吸气阀至全开位置,启动装置运行观察,压缩机滑油液位回升至1/2左右(可见之前由于关小吸口阀造成大量滑油滞留系统内,无法被充分带回压缩机,同时滞留系统内的滑油还会影响传热),吸气压力5bar,排气压力明显升高至接近24bar,为确保安全,停机检查。

措施二:通过采取上面步骤后,发现排压高,冷凝器液位不高(冷剂未过度冲注),加之之前测得冷凝器温度42-47℃。分析原因之一:冷凝效果差。先清洗疏通冷凝器,观察有轻微脏堵,但不至于造成排压过高。运行试验,情况基本未变。

措施三:排压高,冷凝温度高,可能原因之二:系统进空气,分析进空气的可能原因是吸气截止阀没有全开(总结中会分析原因),或其他原因导致系统进空气。理由分析:动态排压20-22bar,冷凝温度42-47℃,停机后充分冷却,冷凝器静态压力约15bar,对应饱和温度33℃左右,测量冷却水进口温度约为28-30℃(对应饱和压力约为13bar)之间。通过参数对照,怀疑系统内存在不凝性气体,此时需对系统进行不凝性气体的驱除工作。

参考不凝性气体的危害及排除方法如下:

在制冷系统中,冷凝压力与冷凝温度下的不凝结气体,包括空气以及制冷剂和润滑油的分解物,系统中的不凝性气体一般是操作不当时外界进入的空气。

不凝性气体的存在会影响传热,使排气压力和温度升高,增加功耗,降低制冷量,缩短滑油使用寿命,必须设法排除。

如果冷凝器的冷却水已开足,排气压力所对应的冷剂饱和温度与冷却水进口温度之差仍显著高于设计温差5-9℃(本船装置说明书未具体标注数值)时,表明排气压力偏高,这可能是冷凝器中空气过多,可采用以下方法判断:

1)关闭冷凝器出口阀(如有储液器应关闭其出液阀和平衡管阀),将系统中冷剂抽至冷凝器中,直至低压停车。

2)开足冷却水使冷凝器中冷剂气体充分冷凝,直至冷凝器压力不再下降。

3)如无空气存在,冷凝器内压力所对应的冷剂饱和温度应与冷剂实际温度一致,后者基本接近冷却水温度(此时进出水温度相同),但环境温度较高时也可能比冷却水温稍高。经验表明,此时冷凝器内压力所对应的冷剂饱和温度如高出冷却水温2-3℃,则冷凝器一定该排放空气了[1]。

如果冷凝器位置比压缩机高,可通过冷凝器的放气阀放气;若冷凝器位置比压缩机低,则可从排出阀多用接头或排出压力表接头放气。放空气的正确方法如下:

1)关闭储液器出液阀。

2)启动压缩机,把系统中的制冷剂连同不凝性气体一起排入冷凝器中,然后关停压缩机。

3)继续向冷凝器供给循环冷却水,以使冷剂充分凝结,直至冷凝器内压力不再下降为止(需1-2h)。这时不凝性气体集聚在冷凝器上部。

4)打开冷凝器顶部的放空气阀,让气体流出几秒钟即关,停一会重复这一操作。空气比冷剂轻,静置后集聚在容器顶部,分次操作可减少扰动,减少冷剂损失。每次放空气后注意排出压力表,放至冷凝器中的压力接近水温所对应的制冷剂饱和压力时,应结束放空气操作。如压力降得太低,降后有渐渐回升,则表明放掉的是冷剂[1]。

需要注意,压缩机运行过程中不得放空气,因为这会把大量制冷剂气体放出;而且最好是在压缩机停机一段时间后,再打开放空气阀,否则放空气时制冷剂损耗很大,并且会带来其他影响系统制冷的问题。

通过以上放气操作后,开机运行试验,系统工作稳定后,排出压力明显降低,约17-19bar,吸气压力基本没有太大变化。过热度依然较高,吸入压力稳定在5-7bar之间,吸入压力偏高,吸入压力对应温度是0-8℃左右,实际测得吸口温度16-18℃,过热度约8-15℃,对比之前的吸气过热度降低了50%以上,说明关闭吸气截止阀后,虽然被动地降低了排气压力,但是直接导致冷剂流量不足,相对热负荷过大,造成吸气过热度过大。吸气温度仍然明显偏高,按照空调工况工作时的经验判断法,吸气阀及管路应有轻微结霜,蒸发器有凝露为适宜。

措施四:

分析:吸入压力略偏高,过热度过大,说明系统热负荷很大,此时这种现象可能是膨胀阀或供液电磁阀开度不足造成的。冷剂流量不足,热负荷过大,过热度升高。

1)冷剂流量不足的可能原因之一:干燥剂滤器脏堵。拆下一体成型干燥剂滤器芯体并换新,运行试验,故障依旧。

2)冷剂流量不足的其他原因之二:膨胀阀本身故障,开度不足。采取措施:按要求逐步调整热力膨胀阀开度,调至极限位置后,过热度依旧没有明显改变,大约下降1-3℃。还有一种可能,那就是膨胀阀损坏导致开度不足的原因。可采用换新膨胀阀对比观察,或解体膨胀阀。这里采用了后者,对膨胀阀内部清理检查,密封面状况良好,但是无法判断温包动作是否正常,于是采取临时措施,用加铜片的方式,强制使膨胀阀芯保持约2/3开度(为避免压缩机液击,未置于全开),装复开机试验,状况依旧,可以排除膨胀阀故障的因素。将膨胀阀恢复正常状态。

3)冷剂流量不足的可能原因之三:供液电磁阀故障,无法打开或卡在不能全开的位置。参考控制电路说明书,人为给电磁阀供电,测试线圈通电正常,动作声音明显,功能良好。电磁阀通电后,通过松开电磁阀后供液管路,观察到冷剂流量充足。

3.2 系统恢复

以上措施执行完后,系统稳定运转时的工况参数如下:吸入压力5-7bar之间,吸口温度15℃,排出压力19-20bar,冷凝温度40-44℃左右,油位,冷剂液位基本正常,供风温度22-24℃。液相部分及各元器件工作正常,系统的所有设置和运转均正常。但是还有一个参数值得注意,那就是压缩机吸口处的冷剂过热度很高,并且吸入压力也较高,表明冷剂的流量是充足的,但是长时间运行却没有明显的制冷效果。而通过措施四检查后也可以看到,膨胀阀、供液电磁阀等工作正常,冷剂的流量充足,那么此时我们就需要考虑问题可能出在冷媒介质R404A上,R404A前面介绍过,它是非共沸混合制冷剂的一种,该冷剂有如下特点:

一般情况下,少量高沸点组分加入到低沸点主要组分中,所形成的混合制冷剂与其主要成分相比,制冷系数提高,能耗下降,但制冷剂的制冷量有所降低,相反,将少量低沸点组分加入到高沸点主要组分中,其结果是降低制冷系数,功耗增加,但由于吸气比体积减小,制冷量增大,并获得较低的蒸发温度。

系统中使用非共沸混合制冷剂后,一旦发生制冷剂泄露时,在系统内剩余的混合物的质量分数就会改变,从而影响制冷机的性能,要想向系统中补充制冷剂,使其达到原来的数量和混合比是相当困难的,对于小型制冷机,可采用将剩余制冷剂全部排出,抽空系统,然后重新充灌的方法[1]。

那么就本装置目前的状态而言,基本可以确定是制冷剂R404A的组分发生了改变,冷剂沸点升高,因此制冷效果降低,简单理解就是出力不出活儿。由于装置不大,决定换新全部冷剂,按照制冷装置的抽空、冷剂的冲注、冷冻机油的添加、检漏、参数设定等的操作规范,将系统全部抽空,换新了冷剂、冷冻机油,最后做了检漏,并整定参数。

启动压缩机,稳定运行1-2小时后,系统各参数基本正常,供风温度理想,测得各参数如下:吸入压力4bar,吸入温度略高于0摄氏度(过热度在5℃左右),排出压力17bar左右,冷凝温度35-42℃,制冷装置的风机供风温度10-16℃之间,房间温度可调节到24-28℃之间。 - 总结

分析故障原因,在压缩机做完大修不久的一段时间后,出现吸口管路结冰现象。由于对故障原因分析不够彻底,采取了不恰当的操作,造成系统工况紊乱。具体分析有以下几点问题需要注意:

1)不宜采用减小吸入阀开度的非常规方法来降低排出压力。由于制冷系统冷剂的特性和相关元器件的结构特点,系统的各个阀件(热力膨胀阀除外)在工作状态下应置于全开或者全关状态(多用通道接压力表的状况除外),不宜置于半开/关位置。首先是因为这些截止阀半开时会形成节流效果,改变冷剂的状态,影响制冷效果、工况、参数;其次,制冷系统的气密性要求非常高,因此制冷系统中的截止阀件(尤其是小型制冷系统的阀件)与普通介质的管道阀件在结构上是有区别的,阀芯不单有开关截止作用,其还在全开/关状态下阀芯、阀杆与填料及压盖共同起到密封隔绝的作用,半开状态时,就只能靠填料和压盖密封,而填料一旦状态不良时,就会发生泄漏,尤其是将阀置于微开状态时,吸入压力过低,低压控制器等元件失效或工作异常时,空气就容易进入系统内,而当压力高于大气压时就会向外泄漏,对于非共沸混合制冷剂而言,各个组分会发生改变,造成制冷效果变差。

2)要严格按照规范程序驱除制冷系统内的不凝性气体,不规范的操作会造成冷剂的意外排放,对于非共沸混合冷剂,同样会造成组份的比例发生变化,冷剂的性能发生改变,影响制冷效果。

3)正常且充分的冷剂流量会促进冷冻机油在系统内的循环,如果吸气截止阀开度过小,冷剂流量严重不足,造成大量冷冻机油在系统内集聚,影响传热效果,甚至会影响压缩机的运转。据相关调查统计,设备事故和故障案例中人的因素占有较大比例,制定合理的管理制度和规范的维护保养程序,能够有效地减少设备故障。

转载文章

![[NeurIPS-23] GOHA: Generalizable One-shot 3D Neural Head Avatar](https://img-blog.csdnimg.cn/direct/09eaf0f8743d4a339a2e61f83194003b.png)