汽车是各种零部件的有机结合体,因此汽车的装配工艺水平和装配质量直接影响着汽车的质量与性能。在汽车装配过程中,经常会发生零部件间干涉或装配顺序不合理等现象,且许多零部件制造阶段产生的质量隐患要等到实际装配阶段才能显现出来,导致装配周期长、返工率高、装配质量不稳定,大大影响整个研发项目进展。虚拟装配的出现,为汽车设计与制造带来了革命性的变化。

什么是虚拟装配

虚拟装配是在虚拟环境中,利用虚拟现实技术将设计出来的产品三维模型进行预装配,在满足产品性能与功能的条件下,通过分析、评价、规划、仿真等改进产品的设计和装配的结构,实现产品可装配性和经济性,从而提升产品质量、缩短生产周期、完成人员培训。

虚拟装配在汽车设计制造中的多维优势

1.优化设计和提升设计质量

虚拟装配允许车企能够在产品设计初期对装配过程进行模拟和优化,验证不同的装配方案,提前识别潜在装配问题,如:零部件的尺寸和形状是否符合要求,是否存在干涉或不匹配的情况。这样,设计人员能够在设计阶段就对问题进行调整和优化,从而提高装配可行性和装配质量,避免了后期发现问题时需要大量修改的情况。

2.降低经济成本

虚拟装配不仅有助于提高设计质量,还能通过减少物理验证的需求来降低生产成本,车企无需制造实体样机就能进行装配测试和验证,从而降低了试制和试验的成本。

3.优化装配工艺和生产流程

在虚拟装配过程中,车企可以对装配工艺进行模拟和优化,编制出满足制造系统要求的装配工艺,以指导物理样机的装配生产工作。

4.提升员工装配水平

在虚拟装配过程中对优化后的装配工序、装配方法进行记录,从而生成装配规划,采用电子化、结构化、可视化的形式生成装配工艺,这样便于装配人员更加有效准确地理解装配产品的要求,从而提升员工装配水平,提高一次装配成功率。

5.缩短产品上市时间

利用虚拟装配技术,车企可以加快产品开发周期,因为可以在设计阶段就解决大部分装配问题。这减少了从设计到生产的时间,使企业能够更快地响应市场变化和客户需求。

6.增强跨部门协作

虚拟装配促进了跨部门之间的沟通与协作。设计、制造、生产等部门可以在最初设计阶段就共享同一个虚拟装配模型,确保各部门对产品设计和装配过程有共同的理解,打破了部门之间的壁垒,促进了信息共享和沟通。

为什么选择朗迪锋虚拟装配解决方案

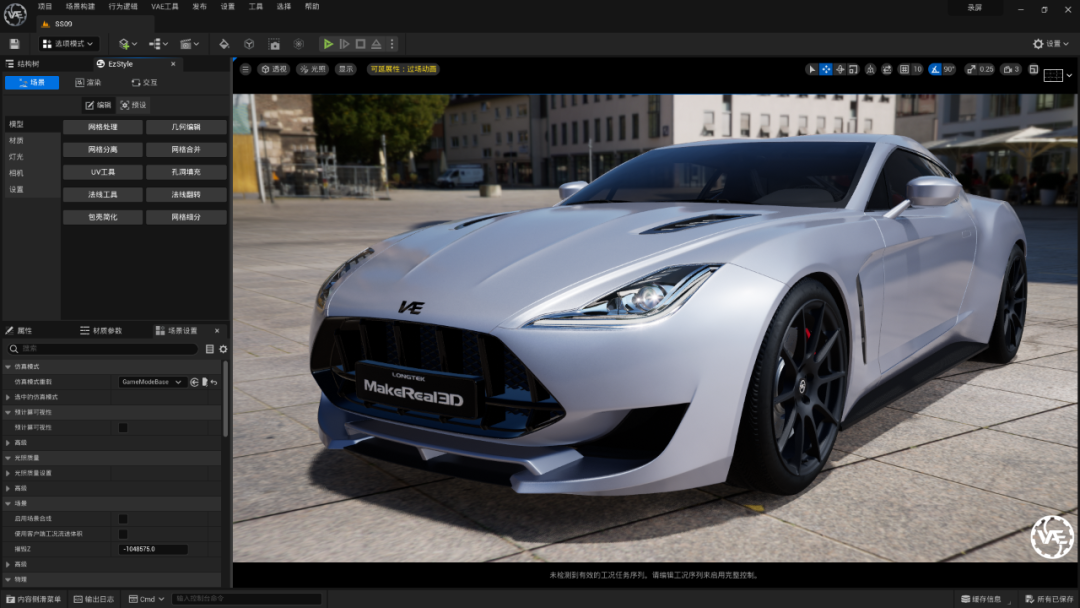

朗迪锋虚拟装配解决方案基于其MakeReal3D虚拟现实辅助工程平台,可有效对设备可装配性进行验证,具有以下特点:

1.支持多种工作场景下CAD数据的导入

汽车设计涉及大量零件模型,结构复杂、零件众多,MakeReal3D可轻松读取来自各个CAD软件格式的完整样机模型,具备大模型快速导入和轻量化功能,可快速搭建虚拟装配工作场景,大幅提升工作效率。

2. 工业级物理引擎

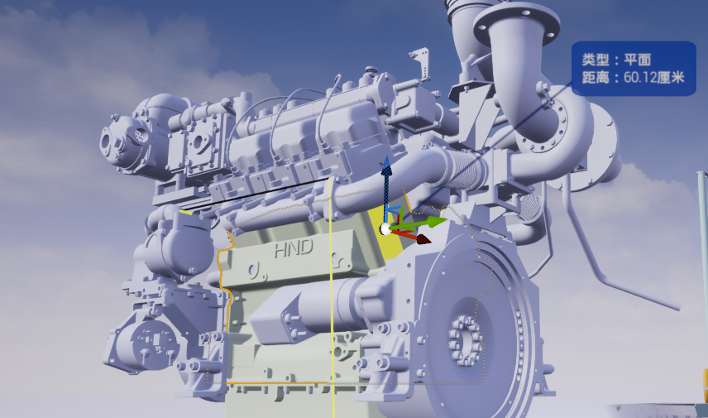

2.1实时碰撞检测

通过内置的高精度物理引擎,MakeReal3D能够实时计算并高亮展示零件间的碰撞情况,帮助及时发现并解决设计中的干涉问题。

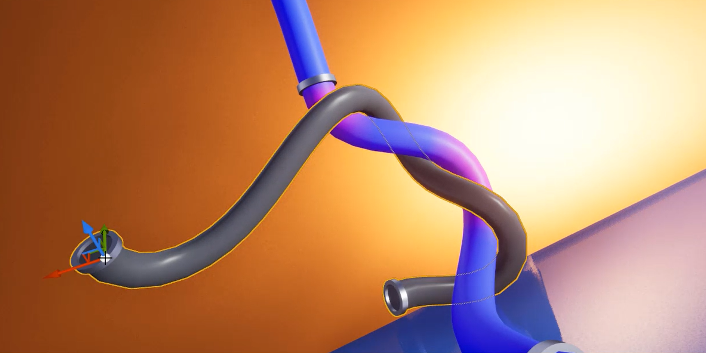

2.2支持刚体、柔性线缆实时物理仿真

可实现线缆柔性体的实时仿真,支持柔性体与刚体的物理碰撞检测,也可实现柔性体与柔性体间的物理碰撞检测。柔性线缆支持设置杨氏模量、线缆半径、分辨率,确保线束设计的合理性和可装配性。

3.丰富的虚拟现实外设接口

MakeReal3D具备丰富的虚拟现实外设接口,可直接驱动VR头盔及手柄、数据手套、力反馈、位置跟踪及全身动作捕捉等外设工具进行交互,使得用户在产品开发前期就可以快速进行沉浸式的交互式虚拟装配,与3D模型完成可视化互动,提高复杂产品开发效率。

4.照片级实时渲染

支持全局实时照明系统与真实光照渲染,可让虚拟维修样机达到照片级的实时渲染效果,为虚拟装配过程、培训和展示提供了良好的体验和高度逼真的环境。

5.丰富的三维交互方式

5.1支持多重漫游方式,至少包括行走模式、飞毯模式、CAD模式;用户可以自由控制漫游的速度;

5.2支持对三维模型进行动态测量、精确测量、剖切、标记和自动爆炸图展示;

5.3支持沉浸式环境下的虚拟拆装,装配过程完全可逆,在装配完成后或操作过程中,可随时对装配好的结构进行拆卸。

6.交互式装配内容制作与发布

装配过程的验证会得到相对优化的工艺方案,经过验证的工艺方案可以交互的方式生成和发布,并可以独立运行,达到培训、锻炼的目的,直至通过完整的装配过程模拟来辅助人员的训练,生成相应的交互式电子技术手册。并可以脱离编辑环境,通过播放器进行播放。

![[JavaWeb]微头条项目](https://i-blog.csdnimg.cn/direct/0c31d247d38e4f1783db876d54c63591.png)

![[ 网络安全介绍 1 ] 什么是网络安全?](https://i-blog.csdnimg.cn/direct/df118a143f5f40db9f84ca3626ebfed0.png)