基于LabVIEW的气缸摩擦力测试系统实现了气缸在不同工作状态下摩擦力的快速、准确测试。系统由硬件平台和软件两大部分组成,具有高自动化、精确测量和用户友好等特点,可广泛应用于精密机械和自动化领域。

项目背景:

气缸作为舵机关键部件,其摩擦力性能直接影响舵机系统的精确性和稳定性。传统的摩擦力测量方法存在测试效率低、精度不足等问题。为此,设计了一种基于LabVIEW的气缸摩擦力测试系统,不仅提高了测试效率和准确性,而且通过智能化设计,极大地提升了操作便捷性和系统的可靠性。

系统组成与硬件选型:

系统主要由工控机、摩擦力测试台、接口箱及数据采集卡等硬件设施组成。工控机负责整体控制和数据处理;摩擦力测试台包括电动缸和精密传感器,用于实现和测量气缸的摩擦力;接口箱连接各硬件部分,并通过数据采集卡实时传输测试数据。系统采用NI公司的LabVIEW软件开发平台,这一选择基于其强大的数据处理能力和良好的用户交互性。此外,电动缸的选用考虑到其稳定的输出能力和适应不同测试环境的能力,确保了测试的高重复性和可靠性。

工作原理详解:

系统的工作原理基于气缸与电动缸相结合的机械结构,通过电动缸的均匀推动,气缸在受力时产生摩擦力,该力通过传感器准确测量并传输到工控机进行数据处理。LabVIEW软件根据预设的测试参数控制整个测试过程,包括速度、力度等,并实时显示数据和曲线,支持数据记录和分析。系统通过精密的传感器和高效的数据处理算法,确保了测量数据的准确性和实时性,同时,软件平台提供的图形化界面使操作更加直观便捷。

系统性能指标:

系统能够实现对气缸摩擦力的精确测量,测试范围广,重复性误差小于0.1%,响应时间快,数据处理高效。系统在保证高精度的同时,还能适应不同的工作环境,满足多变的测试需求。

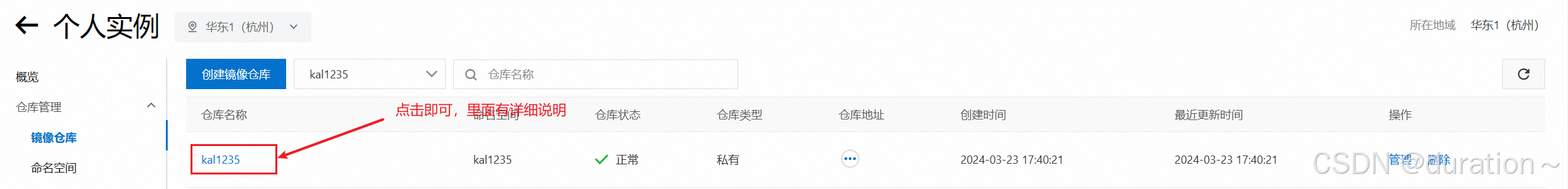

硬件与软件的配合实现:

系统硬件通过LabVIEW编程灵活控制,软件界面可以设置各种测试参数,实现数据的实时采集、处理和存储。用户通过图形化界面进行操作,可以直观地观察到气缸在不同条件下的摩擦力变化,极大地方便了测试和数据分析。此外,系统还具备自动报告生成功能,便于测试结果的记录和后续分析。

系统总结:

基于LabVIEW的气缸摩擦力测试系统在设计上兼顾了高效率、高精度和用户操作的便利性。系统的实现不仅提高了测试工作的自动化水平,还通过精确的数据帮助改进机械设计,是机械测试和研发领域的重要工具。