作为在新能源汽车领域首屈一指的国产品牌,比亚迪近年来可以说是捷报频传,高奏凯歌。

以比亚迪常州工厂为例,据介绍该工厂当初规划设计时定下的生产目标,是年产量能够达到20万辆。然而在2023年上半年,该工厂光是主要销往海外市场的海报和元PLUS这两款车型,就已经达到了15万辆之多。在二期工厂完工之后,预计比亚迪常州工厂的年产能将可以达到40万辆以上。

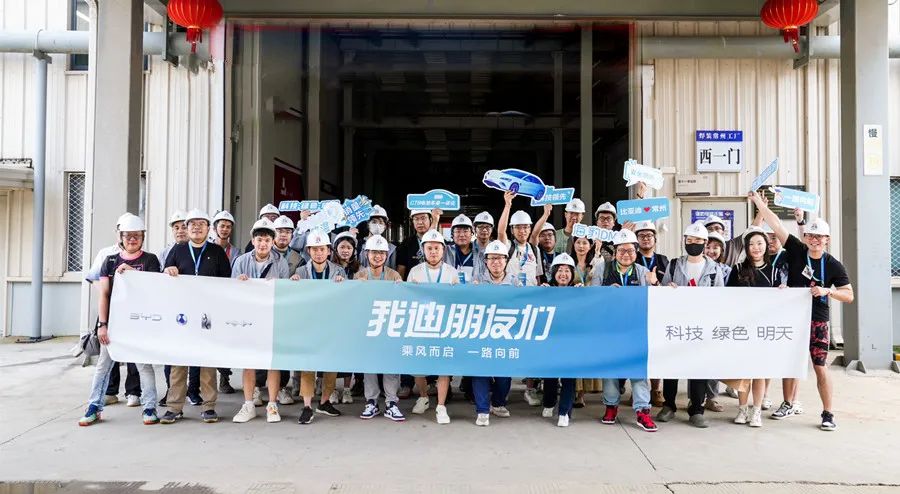

能够取得如此骄人的成绩,比亚迪究竟掌握了怎样的高科技?下面就请读者朋友们跟随趣味科技的脚步,一起来探秘比亚迪常州工厂。

高度自动化的生产流程

远高于设计规划时的生产效率,自然离不开科技的进步和自动化的生产流程。据介绍,比亚迪常州工厂拥有国内首创的自动化车身转接输送系统、挡风玻璃自动涂胶及安装工作站、轮胎自动安装及拧紧工作站、加注系统、电检系统、拧紧联网系统、CCR系统等,实现全过程信息化闭环管理,是集柔性化、信息化、自动化于一体的现代化智能车间,可满足混动汽车、纯电汽车的高节拍柔性化生产。

比亚迪常州工厂内设有冲压、焊装、涂装、总装等全套工艺,通过一个个工艺流程,看似纷繁复杂的大批汽车零件只需极短的时间,就能够组装成为一辆崭新的新能源汽车。其中,冲压工艺包括开卷落料、拉延成型、切边冲孔、整形翻边等,主要负责车身覆盖件及结构件的生产;焊装工艺包括电阻点焊、电阻凸焊、螺柱焊、二氧化碳气体保护焊、车身涂胶、激光钎焊、机器人滚边、装配钣金等生产工艺,主要负责白车身的焊接与装配等工作;涂装工艺包括电泳、车内液态阻尼板涂覆、底盘密封胶涂覆、色漆内外板喷涂等。配备高度自动化、集成化、智能化的生产工艺及自动化设备,主要负责整车防腐及车身的漆面涂装的生产;总装工艺则主要负责整车装配及相关检验的工作。

在趣味科技参观工厂车间冲压、焊接等工艺的过程中,除了极少数的技术工程师和质检人员,现场几乎看不到其他比亚迪的员工。整个生产流程的绝大部分工作,都已经交给了高度自动化的机器人和灵巧的机械臂。那种视觉和心灵上大受震撼的感觉,有点像是穿越到了充满科技感的未来工厂。

作为比亚迪常州工厂出产的主力车型,海豹既是比亚迪e平台3.0的集大成之作,同时也是海洋网旗下的首款纯电轿车。秉承创新的“海洋美学”设计理念,采用CTB一体化技术的海豹在美学、安全、操控、高效等方面都有着出色表现,这也难怪其在全球市场都大受欢迎。而元PLUS则是比亚迪e平台3.0的首款A级潮跑SUV,不但完美承袭了e平台3.0的核心优势,搭载全球首款以运动健身为理念打造的智能座舱,而且还是20万元内唯一搭载热泵的SUV车型,具备极高的性价比,因而同样在海外市场备受广大消费者青睐。

深度体验常州非遗文化

在参观了工厂之后,比亚迪还给嘉宾们安排了一个特别环节,那就是体验常州的非物质文化遗产——掐丝珐琅。

也许有读者朋友已经有所了解,掐丝珐琅其实就是大名鼎鼎的“景泰蓝”,正名叫“铜胎掐丝珐琅”,是一种在铜质的胎型上,通过金属丝掐出图案,然后填充各种颜色的珐琅釉料,最后烧制成品。整个工艺流程非常复杂,主打的就是一个匠心细致,精益求精。

在长达将近两个小时的掐丝珐琅制作过程中,趣味科技亲身体验到了传统匠人的精美作品究竟是多么来之不易。而掐丝珐琅这项非物质文化遗产,隐隐中也与比亚迪磨砺产品的匠心互相呼应。其实我们光是从比亚迪旗下多款车型的命名,就能够体验到比亚迪究竟有多么热爱中国的传统文化。“民族的才是世界的”,也许正是对中国传统文化的真挚热爱,才让比亚迪在海外市场也能所向披靡。

难忘的比亚迪常州工厂探营之旅虽然已经结束,但是比亚迪先进的技术、持续的创新、对传统文化的热爱,却在我的脑海中久久萦绕。就在不久前,比亚迪第500万辆新能源汽车下线,成为全球首家达成这一创举的车企。相信假以时日,“技术为王,创新为本”的比亚迪还将创造更多这样令国人自豪的历史时刻。