一、碳化硅的起源

1891年,当时爱德华·古德里奇·艾奇逊在尝试制造人造金刚石的过程中意外发现了这一材料。艾奇逊将黏土(铝硅酸盐)与粉状焦炭(碳)混合后在电炉中加热,预期得到金刚石,却意外获得了一种亮绿色的晶体,其硬度仅次于金刚石,因此被命名为金刚砂。

1904年,法国化学家亨利·莫瓦桑在研究亚利桑那州的陨石时发现了天然的碳化硅矿石,并将其命名为莫桑石,因此荣获1906年的诺贝尔化学奖。

二、碳化硅的发展进程

1893年,艾奇逊发明了以碳素为核心的电阻炉——艾奇逊炉,通过电加热石英和碳混合物,开启了碳化硅的工业化生产。

20世纪初至中叶,碳化硅主要作为磨料应用于研磨和切割工具。

50年代至60年代,随着化学气相沉积(CVD)技术的发展,美国贝尔实验室的科学家Rustum Roy等人开始研究CVD SiC技术,开发了SiC气相沉积工艺,为SiC涂层材料的CVD制备奠定了基础。

1963年,Howard Wachtel和Joseph Wells等人创立了CVD公司,专注于SiC和其他陶瓷涂层材料的开发,并在1974年实现了碳化硅涂层石墨产品的产业化。

70年代,Union Carbide公司将碳化硅涂层石墨基座应用于半导体材料外延生长领域,为高性能氮化镓基LED和激光器的制备奠定了基础。

80年代至21世纪初,碳化硅涂层的应用从航空航天扩展到汽车、电力电子和半导体设备等领域。进入21世纪,新的涂层制备技术如热喷涂、PVD和纳米科学的发展,推动了纳米级碳化硅涂层的研究和开发。

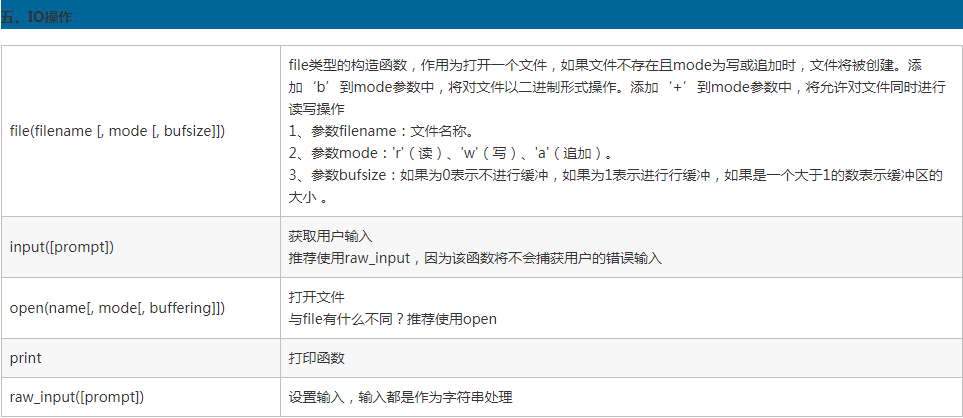

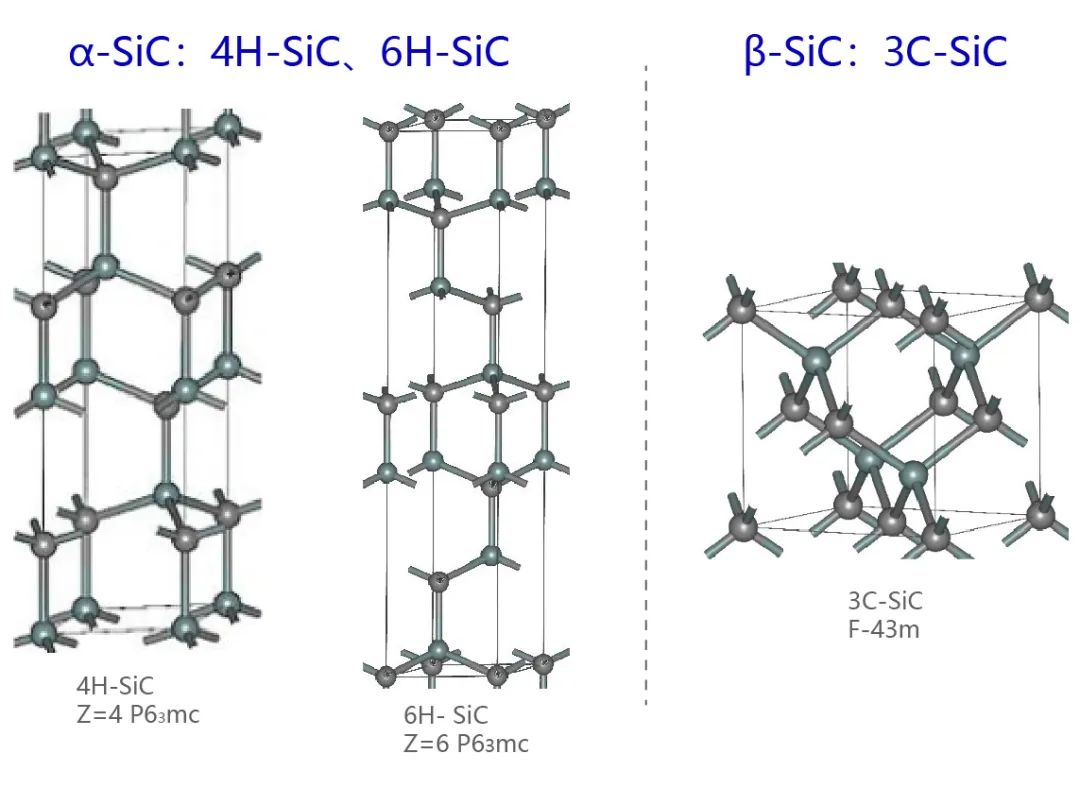

三、碳化硅的晶体结构与应用范围

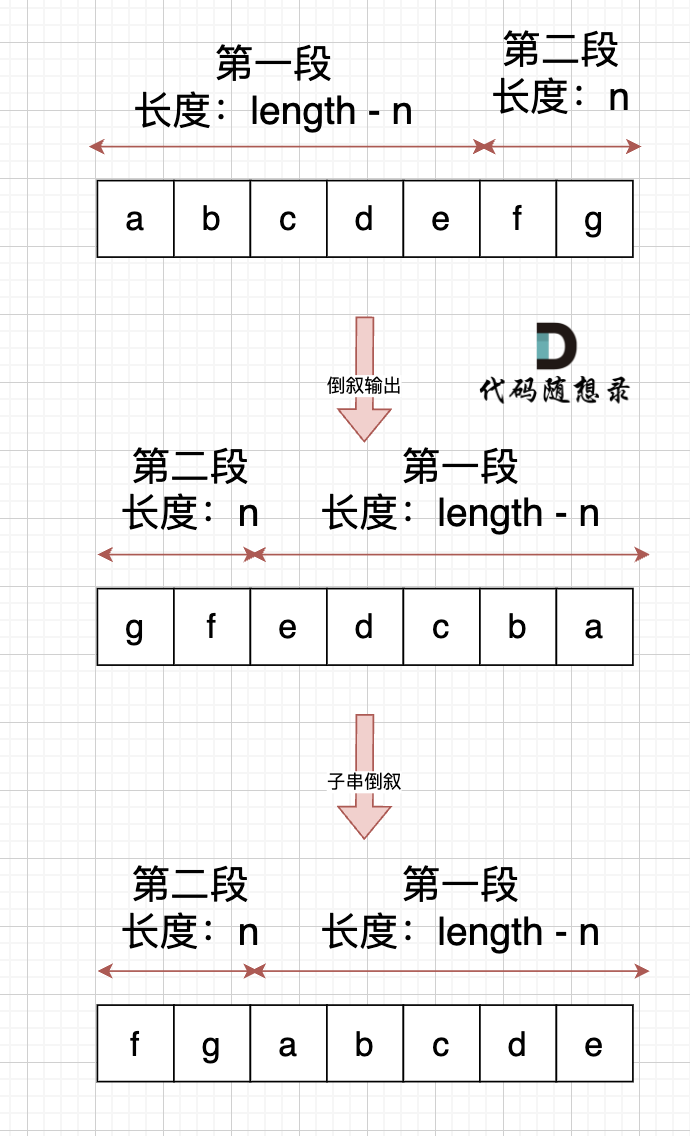

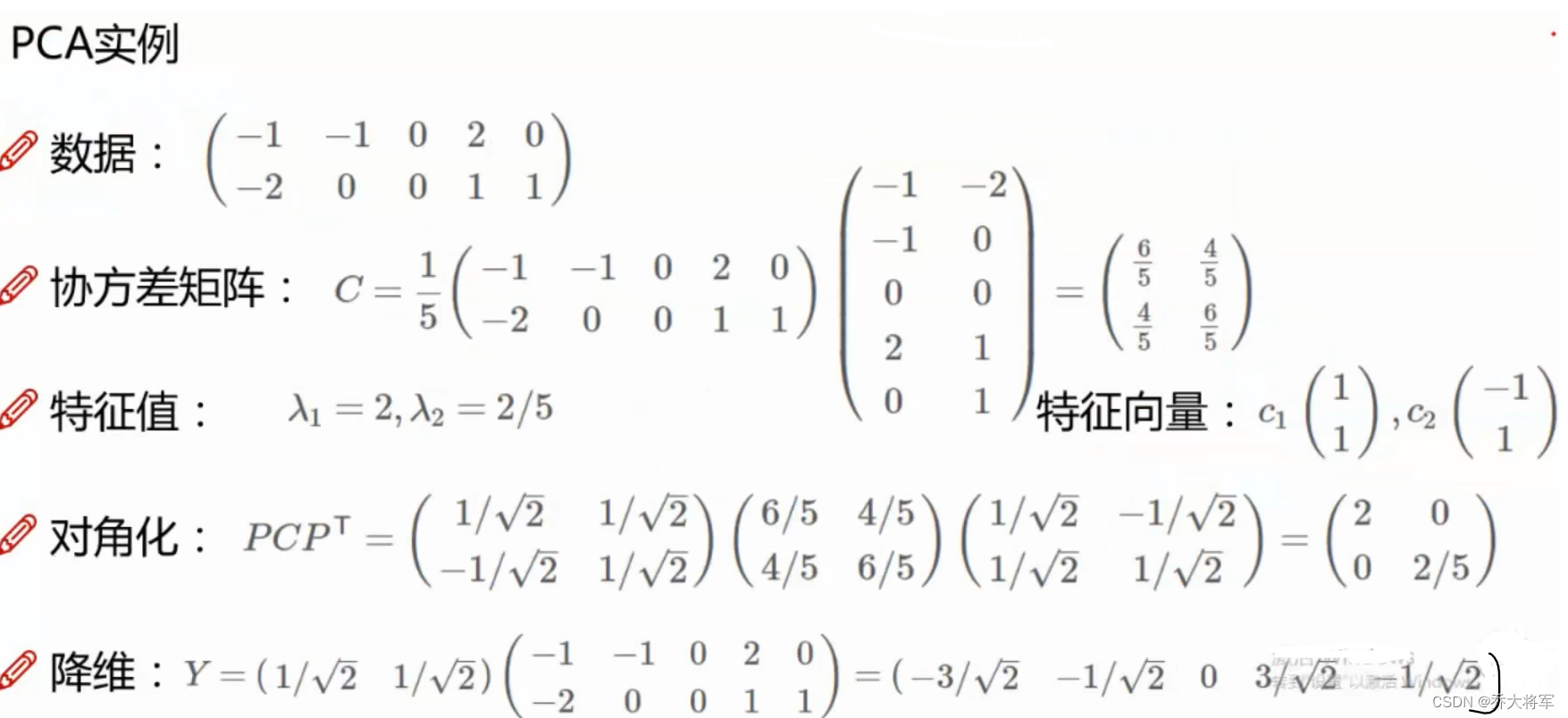

碳化硅的晶体结构种类繁多,达200多种,主要分为立方结构(3C)、六方结构(H)和菱面结构(R),例如2H-SiC、3C-SiC、4H-SiC、6H-SiC和15R-SiC等。

α-SiC是高温稳定型结构,是自然界中存在的原始结构类型;

β-SiC是低温稳定型结构,可在约1450℃由硅和碳反应生成,并在2100~2400℃转变为α-SiC。不同晶型的SiC适用于不同的领域,

例如4H-SiC用于制造大功率器件,6H-SiC用于制造光电器件。β-SiC由于其优异的热导率、硬度、耐磨损性能和耐腐蚀性,在高温、高磨损和强腐蚀的工作环境中作为薄膜和涂层材料发挥保护作用。

β-SiC的热膨胀系数与石墨非常接近,使其成为晶圆外延设备中石墨基座表面涂层的理想选择。

碳化硅的晶体结构 图片来源:维基百科

四、碳化硅涂层及其制备技术

SiC涂层是由β-SiC形成的薄膜,通过多种涂覆或沉积工艺在基底材料表面形成。这种涂层主要用于提升材料的硬度、耐磨性、耐腐蚀性、抗氧化性和耐高温性能等。碳化硅涂层广泛应用于陶瓷、金属、玻璃和塑料等多种基底材料,覆盖航空航天、汽车制造、电子设备等多个领域。

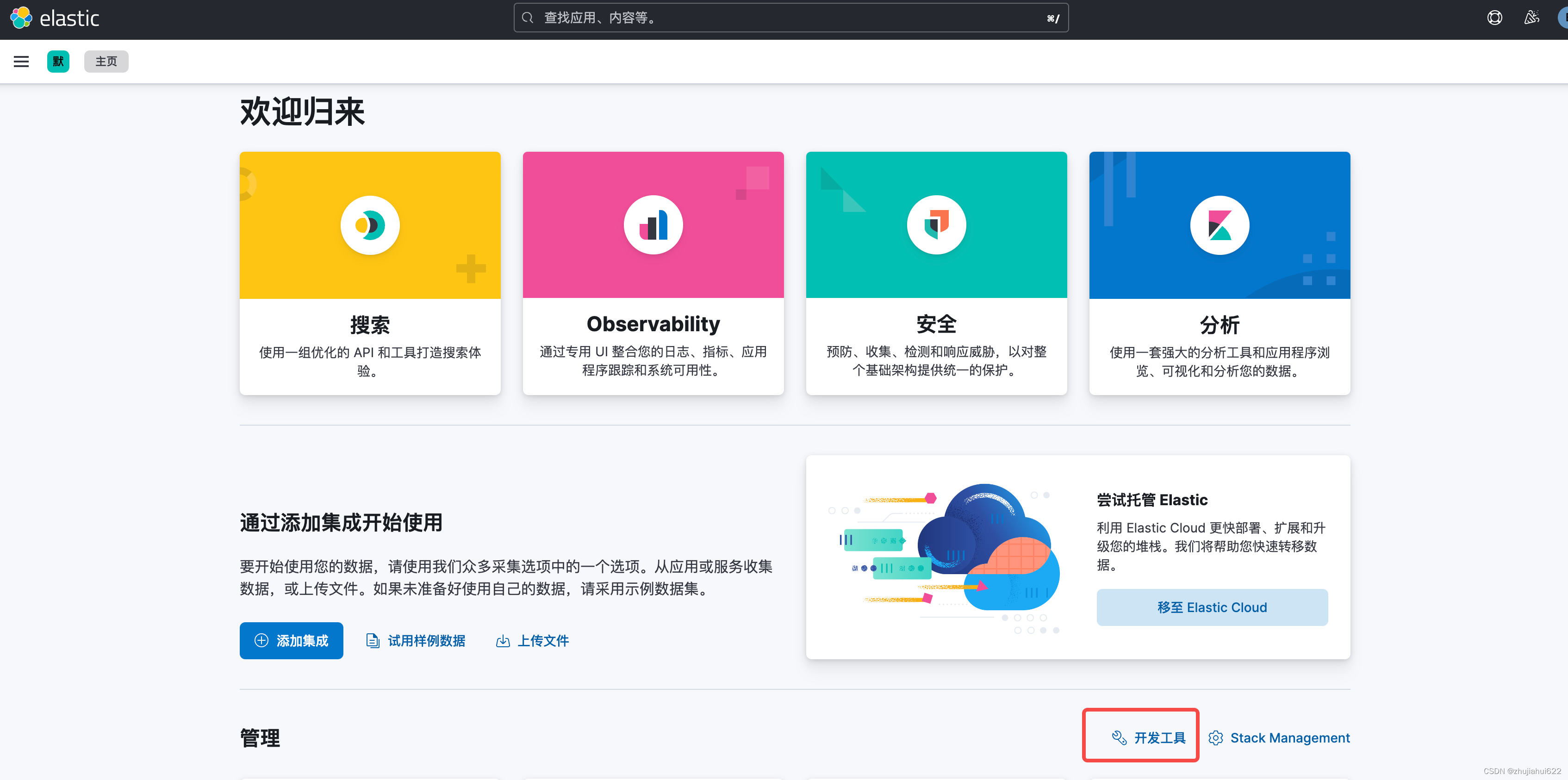

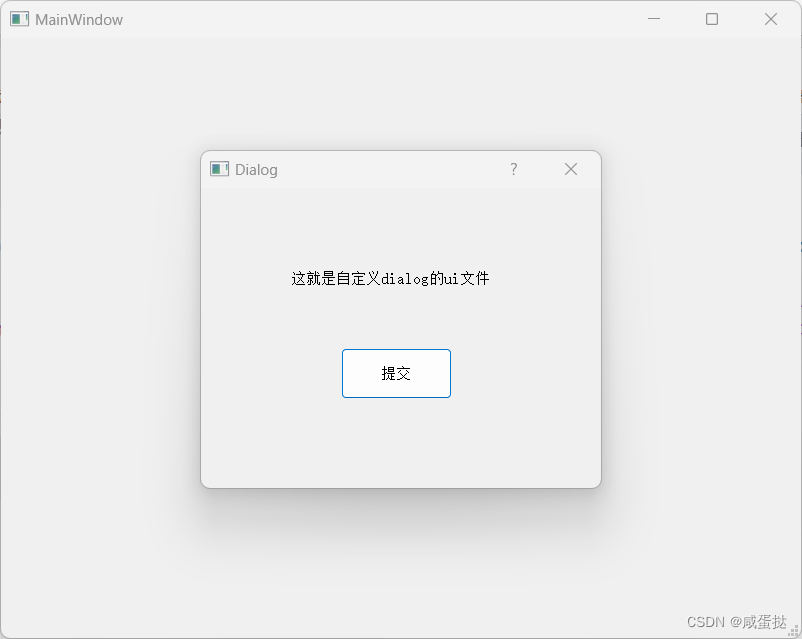

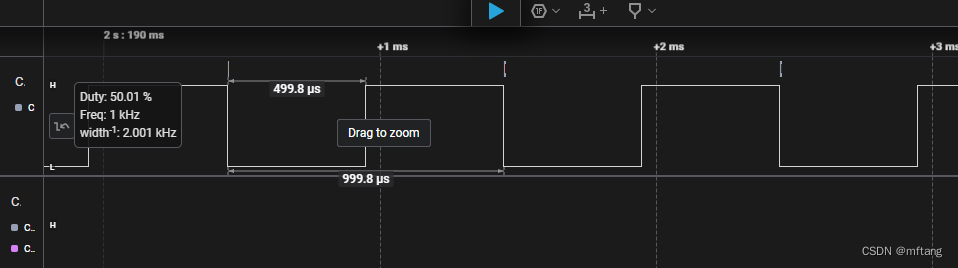

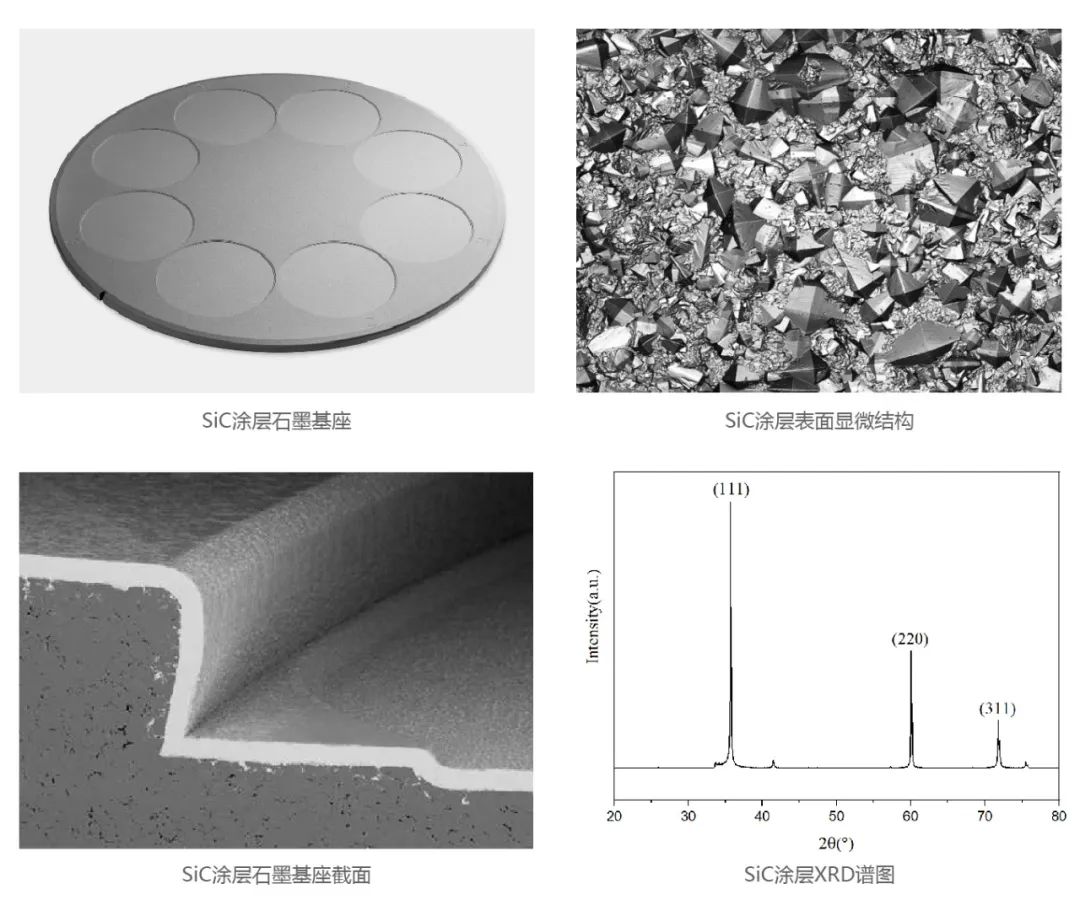

石墨表面SiC涂层截面显微结构

SiC涂层的制备方法包括化学气相沉积(CVD)、物理气相沉积(PVD)、喷涂技术、电化学沉积和浆料涂覆烧结等。CVD是制备碳化硅涂层的常用方法,通过在高温下分解含硅及碳的原料气体,生成碳原子和硅原子,并在基底表面形成键合反应,制备出碳化硅涂层。PVD是在高真空条件下采用物理方法将高纯碳化硅原材料气化再凝结到基底表面形成薄膜。喷涂法是将液态原料喷洒在基底表面,固化形成涂层。电化学沉积是利用电化学反应在基底表面沉积碳化硅。浆料涂覆是将涂层材料与黏结剂混合后涂刷在基体表面,经过高温烧结得到所需涂层。选择合适的碳化硅涂层制备方法需要综合考虑涂层性能要求、基底特性和成本等因素。

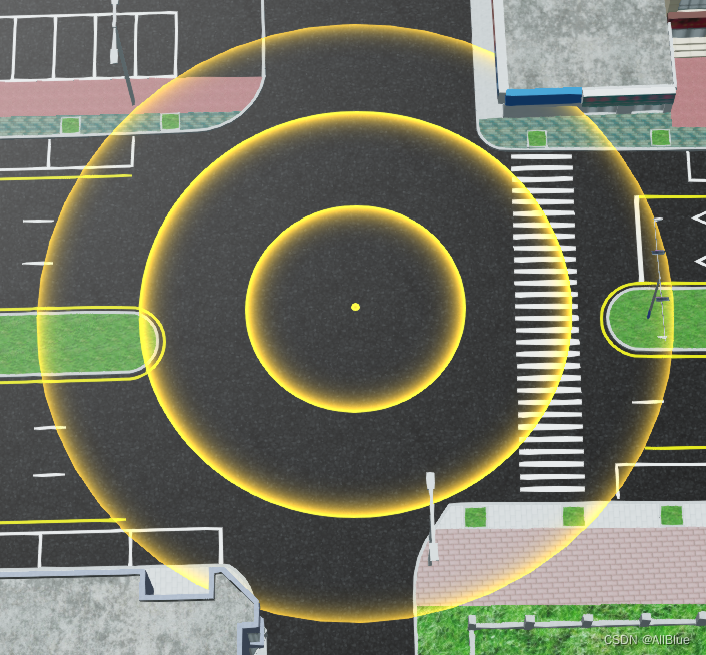

五、SiC涂层石墨基座

SiC涂层石墨基座由石墨基座和碳化硅(SiC)表面涂层组成,是一种具备耐高温、耐腐蚀等卓越性能的复合结构材料,适用于各种极端工况,尤其是在高温、腐蚀性和磨损性环境中。

图片来源:Sgl Carbon官网

六、SiC涂层石墨基座的应用及研究进展

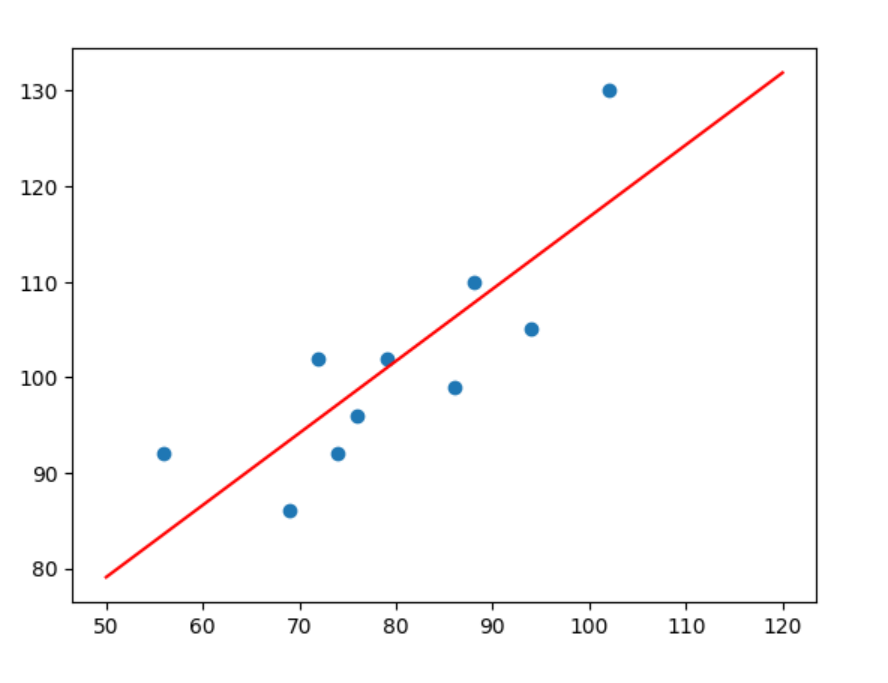

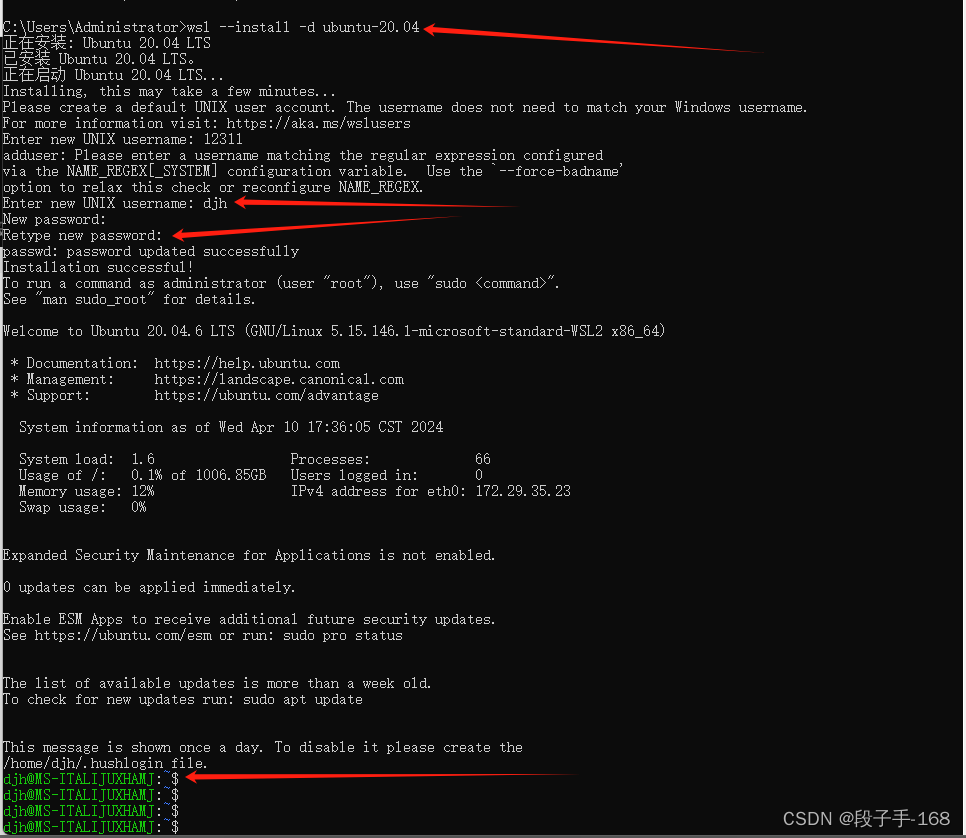

SiC涂层石墨基座在金属有机化学气相沉积(MOCVD)过程中扮演重要角色。MOCVD技术广泛应用于半导体、光电子和材料科学领域,用于制备薄膜和涂层。SiC涂层石墨基座在MOCVD设备中作为支撑载体,为半导体薄膜的外延生长提供稳定平台。SiC涂层的热稳定性和化学惰性保证了基座在高温环境下的稳定性,减少了与腐蚀性气体的反应,确保了半导体薄膜的高纯度和一致性。此外,SiC涂层还提供了热稳定性和抗氧化保护,有助于控制和保持薄膜生长的一致性。SiC涂层还能影响薄膜和衬底之间的相互作用,精确控制材料生长和界面质量,降低杂质污染,确保外延薄膜的高纯度。

图片来源:中微半导体官网、digitimes.com