在现代制造业中,机器人装配扮演着越来越重要的角色。然而,实现高精度和高效率的机器人装配仍然是一个重大挑战。装配过程中的力和位移的测量与补偿是关键因素,因为它们直接影响装配的质量和成功率。传统的力/扭矩传感器和位移传感器系统在精度、响应速度和集成度方面存在诸多限制,这限制了机器人装配系统的性能。

传统方法依赖于预编程路径,缺乏适应装配环境中变化和不确定性的灵活性。力/扭矩传感器通常用于提供机器人与装配部件之间相互作用力的反馈。然而,传统传感器通常存在精度有限和响应时间慢的问题,这可能阻碍实时反馈和校正。另一方面,位移传感器则测量机器人或被装配部件的位置变化。这些传感器可以非常精确,但通常对环境条件敏感,并且难以集成到紧凑的机器人系统中。

传感器技术和控制算法的最新进展为开发更复杂的柔顺补偿器开辟了新的可能性。通过结合多种传感器模式并利用智能控制策略,可在机器人装配中实现更高水平的精度和适应性。各种研究探索了使用多轴力/扭矩传感器和控制算法来增强机器人装配效果。例如,一些研究人员开发了自适应控制系统,可根据实时反馈动态调整机器人的动作。还有一些人研究了视觉系统与力/扭矩传感的集成,以提供关于位置和力的全面反馈。尽管有这些进展,但仍然需要一种更集成和多功能的解决方案,能够实时同时测量和补偿六轴力/扭矩和位移。

为了克服这些限制,该文提出了一种新型的柔顺补偿器,能够测量六轴力/扭矩和位移。该补偿器集成了先进的传感器技术和智能控制算法,能够实时感知并补偿装配过程中的力和位移变化,从而显著提高机器人装配的精度和效率。

2、柔性装置的设计

该装置是基于六自由度并联机构设计的。该并联机构由6 个柔性连杆和由柔性铰链构成的旋转-万向-球面(RUS)关节组成。这种结构设计满足了所提出装置的目的:测量六轴力、扭矩和位移,并提供大变形时的被动柔顺。此外,它还具有易于制造和刚度分析等优点。

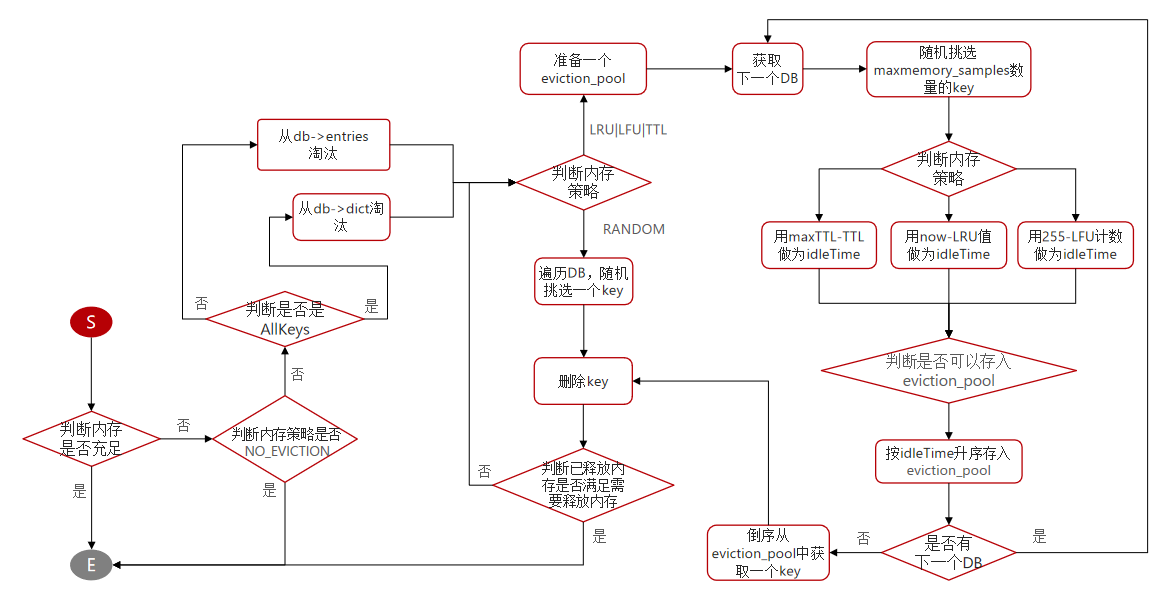

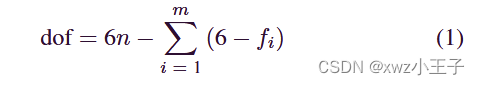

如上所述,F/T传感器有各种类型的弹性结构。其中,并联机构类型的优点是能够利用并联机械手的特性,并且可以进行六自由度设计。理论上,要测量六轴力、扭矩和位移,仪器应该具有6 自由度。由6 条RUS 链路组成的并联机构满足这一条件。并联机构在三维空间中的自由度可通过库兹巴赫判据得到:

其中n 是运动连杆的数量,m是关节的数量,fi是每个第I 个关节的自由度。由6 个RUS 连杆组成的并联机构有13 个运动连杆和18 个关节,满足6 自由度,可以测量六轴力、扭矩和位移。

并联机构的另一个优点是通过负载分配到各个环节的高负载能力。从设计提出的器件的角度来看,这一优势允许设备大大变形而不失效,因为这意味着相对较小的应力施加到每个环节。因此,所提出的装置可以在材料的屈服应力范围内产生很大的变形。

此外,柔性连杆与RUS 关节组合还具有其他优点。首先,柔性连杆极大地减少了拟议装置的装配过程,并提供了无源柔顺性,而无需额外的弹性元件。由传统RUS 关节组成的并联机构需要多个装配步骤来连接每个关节。此外,还需要附加弹性元件对传感器的零定位产生恢复力。由于制造的柔性连杆具有整体结构,因此除了螺栓连接外,不需要额外的装配工作。它最大限度地减少了关节之间的装配间隙,从而提高了传感器的精度。此外,该装置通过材料本身的弹性具有被动柔顺和恢复力。其次,RUS 关节组合易于制作和刚度分析。Stewart 平台常用的关节组合为球面-棱面-球面。然而,被柔性铰链取代的移动关节具有相对复杂的形状,这给进行刚度分析带来了困难。另一方面,转动关节和万向节可以很容易地用带钢板弹簧的柔性铰链代替。这便于制作,也便于刚度分析。最后,用作传感元件的应变片可以很容易地连接到钢板弹簧的平面上。

图1(a)为装置的详细设计。连接机械手的上板和连接夹持器的下板由铝合金制成,用六个柔性连杆将这两个板连接起来。该装置直径为80 毫米,高度为54毫米,适合安装在机械手上。如图1(b)所示,将转动关节建模为一个圆角柔性铰链(CFFH),将万向节建模为两个轴线偏移90°的圆角圆角柔性铰链(CFFH),将球面关节建模为一个圆截面柔性铰链(CCFH)。连杆材料为尼龙,抗弯刚度为3.45GPa,抗弯屈服强度为110MPa。由于该材料的屈服强度与刚度之比高达0.032屈服前的位移。

此外,该文设计了一个挡板,以防止由于连杆过度变形而产生的屈服。设计允许横向位移1.5mm,旋塞方向位移1°,扭转方向位移3°。考虑应变片的最大应变,位移传感范围为横向1.0mm,旋动方向0.3°,扭转方向2°。可以测量的力和扭矩范围为Fx,Fy,Fz为50N,Mx,My为3Nm,Mz为2.2 Nm。该文将应变片连接到转动接头的两侧,形成半桥电路。与四分之一桥相比,它具有更高的灵敏度,并且消除了由于热引起的误差。

3、传感原理

该装置采用静态校准方法测量六轴力和扭矩,通过实验对六轴施加单个负载,获得传感元件的输出信号后计算校准矩阵。在所提出的装置中,当一个载荷被施加到可移动的下板上时,在弯曲连接中发生变形。可以通过附在每个连杆上的应变计来测量应变。

4、传感器实验验证

Ÿ 传感器的静态校准

为了进行F/T静态校准,该文构建了一个可以施加单轴载荷的实验装置。该装置由传感器、数据采集设备(DAQ)、半桥电路、轴支架、重量、3d 打印夹具和滑轮组成。支持16 位模数转换器的DAQ用于测量应变片的数据。采用精度为350Ω的补全电阻构建了半桥电路,误差为1%。图5 显示了施加单轴载荷的实验设置。每个单轴载荷的实验都可以通过将砝码挂在适当的位置来进行。在9.81N 阶跃下,沿各轴施加的力最大为±49.05N;在0.4905N·m 阶跃下,沿x、y 方向施加的扭矩最大为±2.943N·m;在0.367875N·m阶跃下,沿z方向施加的扭矩最大为±2.20725N·m。

Ÿ 力传感评估

1)静态响应:我们进行了静态响应测试,以评估测量的六轴力和扭矩。沿着每个轴的载荷以与进行静态校准时的幅度相同的方式施加。然后对精度和交叉耦合进行了标定,并对传感性能进行了评价。

2)时间响应:为了验证基于静态试验结果的解耦结果,进行了任意载荷下的时间响应试验。

3)传感性能:对其他性能特征也进行了评价。通过5 次重复实验,测量了准确度和重复性。分辨率是用小砝码实验测量的。通过加载和卸载到额定负载来评估迟滞,并在空载30 分钟下评估漂移。

Ÿ 位移传感评估

如前所述,位移可以通过将柔度矩阵乘以测量的力来获得。

6、装配实验验证

Ÿ 基于位移的错位补偿

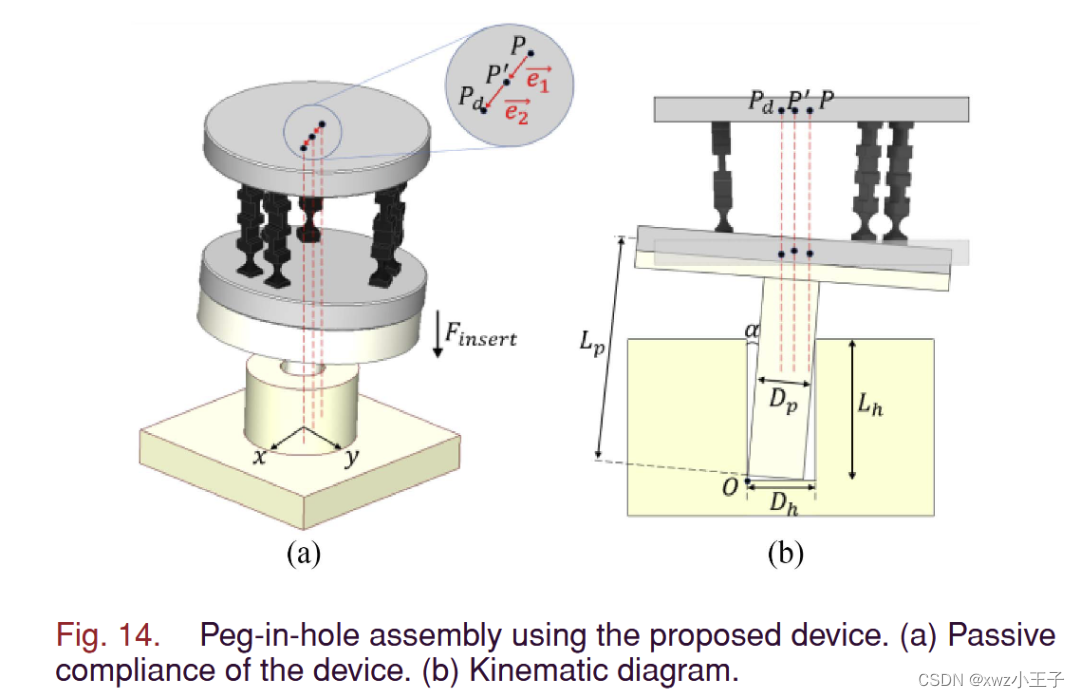

1)运动学分析:图14 显示了采用拟议装置被动柔顺的孔内钉装配。由于所提出的设备具有被动柔顺性,组装可以简单地通过在允许的不对中范围内定位钉来完成。对于提议的设备,允许的偏差范围是带圆角的1.5mm和不带圆角的1.0mm。一般来说,工业机械手的精度在0.1mm 以内,所以这样的定位是可能的。定位完成后,如图所示,即使机械手在垂直方向施加插入力,由于被动柔顺,也能将钉导向孔内。当钉完全插入孔中时,其几何形状如图所示。根据几何形状,该文可以估计出需要补偿的位移。

提出了一种基于位移的错位补偿方法,在装配过程的三次迭代中,反作用力降低了92.6%。该方法具有简单直观的优点。即使存在不对准,也可以通过被动柔顺安全地进行装配。由于该装置可以测量位移,因此可以通过简单地求解运动学来补偿错位。此外,它比主动柔性控制更直观,因为装配过程本质上是关于对齐部件位置的。在提供环境与机器人之间足够的柔顺性方面,所提出的系统可以被视为部分软机器人系统。然而,由于该方法既需要被动柔顺又需要感应,因此很难使用先前的柔顺装置或F/T传感器来实现。因此,该文首次提出了利用被动柔度补偿错位,利用实测位移或反作用力进行反馈的新方法。这种方法可以应用于一个智能工厂,在那里组装部件不断地沿着传送带。如果装配部件在预定位置出现小误差,操作人员必须重新教导机械手或重新调整输送机。同时,工作需要停止,工作效率最终会下降。然而,由于所提出的传感器具有被动柔顺性,因此可以在保护装配部件和机械手的情况下完成装配过程。此外,机械手可以根据测量的位移自动教导,使下一道工序的装配更加稳定。

此外,该文期望所提出的装置在其他应用中得到广泛应用。例如,传统RCC仅用于垂直作业,因为它的柔顺性。然而,该装置可用在任何位姿,因为可以通过传感器来补偿重力。此外,由于其传感能力,它可以用于更难的装配任务。

结论

该文提出了一种新的柔度补偿器,可以测量六轴力,扭矩和位移与被动柔度。该文基于六自由度并联机构设计了该装置,并制作了六轴传感和被动柔化的柔性连杆。为了方便定制刚度和测量位移,该文进行了刚度分析。采用静态标定法测量六轴力和扭矩。位移由测得的力根据胡克定律得到。该文使用商用F/T传感器和精密级来评估传感性能。由于该设备具有传感能力和被动依从性,因此可以用于传统设备无法完成的任务。作为实例,该文提出了一种新的基于位移的定位误差补偿方法。通过该方法,该文降低了反作用力增加92.6%。该方法简单直观,可用于机械手的自动教学。

在未来的研究中,将利用优化技术和迟滞补偿算法来提高传感精度、灵敏度和迟滞等性能。此外,将研究一种新的简单快速的装配策略。在该文中,仅在可接受的横向不对准环境中测试了该设备。然而,由于该传感器可以测量六轴力、扭矩和位移,因此主动柔顺控制可以用于不可接受的偏差或不确定性环境。此外,如果末端执行器的位置被控制到一个允许的错位范围,装配过程可以很容易地完成使用被动柔顺,并且将缩短不确定环境下的工作过程和时间。