电机作为工业生产中的关键设备,其故障会导致生产停滞和经济损失。因此,开发一个能实时监控电机状态并预测潜在故障的系统具有重要意义。通过高效的数据采集和分析技术,提升故障诊断的准确性和及时性。

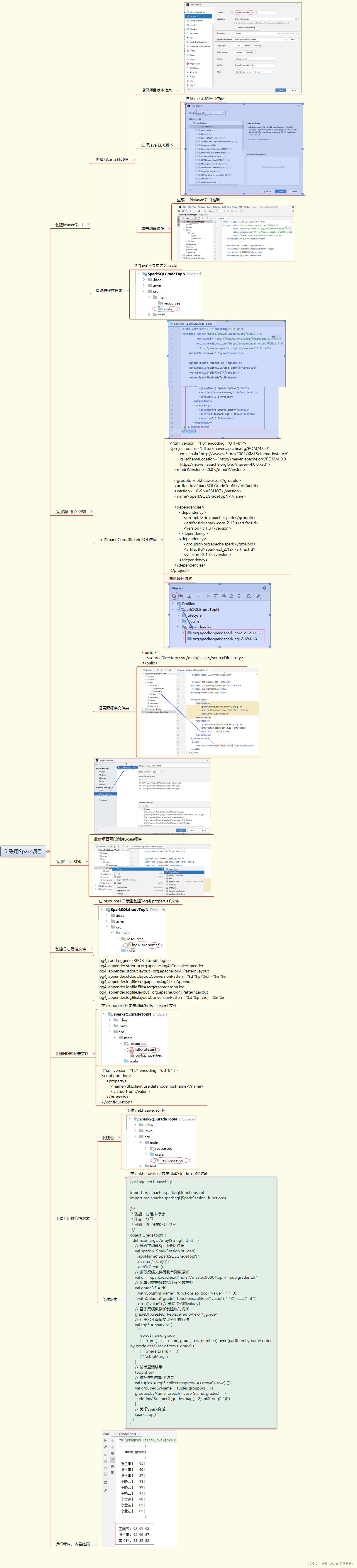

系统组成

该系统由以下部分组成:

-

振动传感器:用于监测电机的振动情况。

-

温度传感器:用于监测电机的温度变化。

-

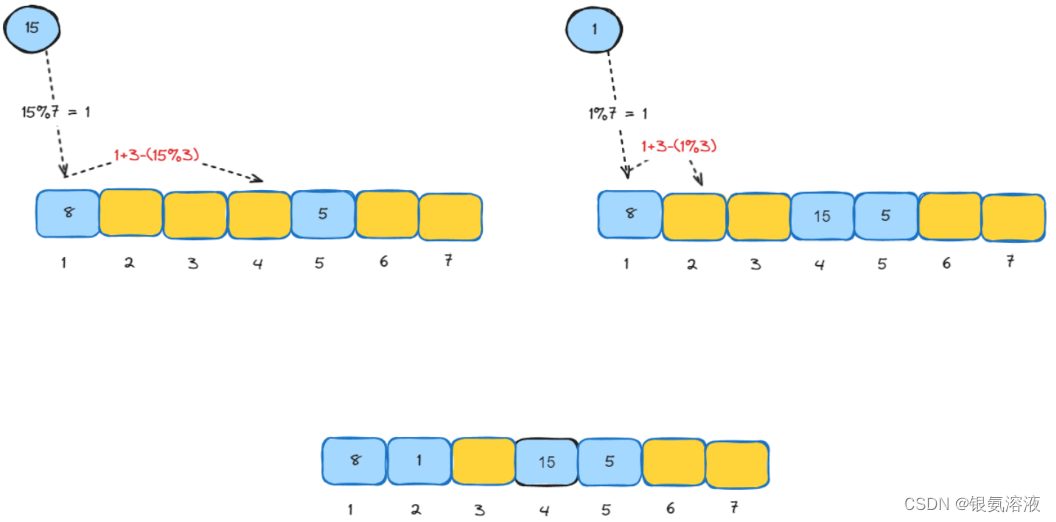

数据采集模块:包括PT100温度传感器、HG-ZD-20A一体化振动变送器和亚为YAV 16AD电压电流模拟量多通道Modbus板卡,确保数据的高精度和实时传输。

-

分析模块:利用LabVIEW进行数据处理和分析。

-

监测模块:通过友好的用户界面实现实时监控和报警功能。

系统硬件设计考虑了数据的实时性和通信的鲁棒性,采用了Modbus协议的RS-485通信总线,实现稳定可靠的数据传输。

工作原理

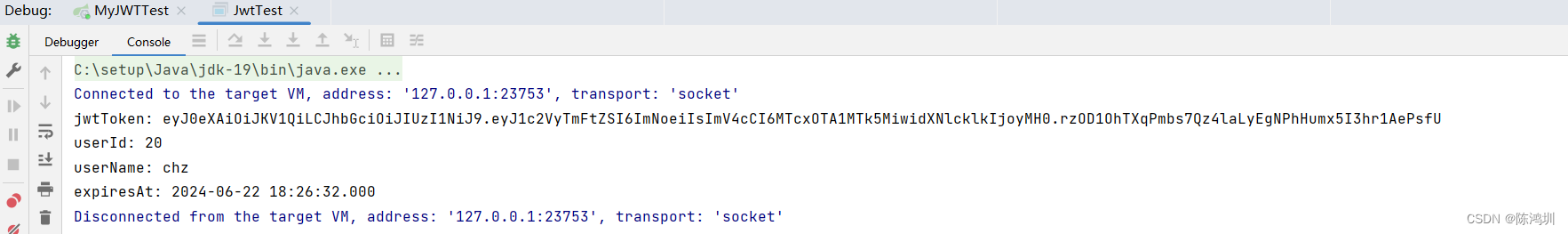

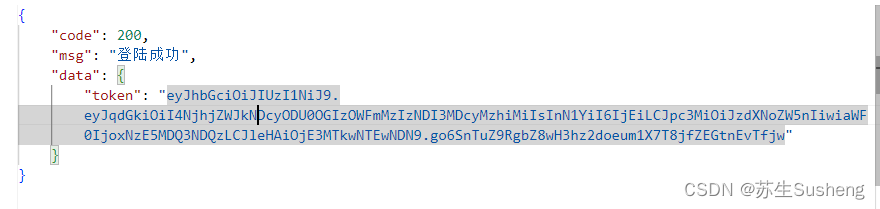

系统通过RS-485通信总线采集电机运行时的振动和温度数据。NI-VISA应用程序接口接收这些数据,并按事件-平铺-条件架构进行处理,确保数据处理的实时性和准确性。

-

数据采集:实时采集电机的振动和温度数据。

-

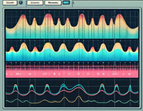

数据处理:利用功率谱密度分析技术,将振动信号进行时频域转换,预测电机的潜在故障。

-

故障预测:基于处理后的数据,分析电机的运行状态,及时预警可能的故障。

系统性能指标

该系统设计满足工业电机监测的高标准要求。通过轴承数据库对系统功能进行了验证,结果显示系统的故障预测准确率高达96.8%,有效证明了系统设计的可靠性和实用性。

硬件与软件的集成

系统的硬件与LabVIEW软件平台的集成为电机故障预测提供了强大的支持。LabVIEW的图形编程环境不仅提升了开发效率,也使得系统操作更为直观。软件界面设计友好,包括虚拟开关和仪表旋钮,简化了监测操作。此外,系统的模块化设计为未来的升级提供了便利。

系统总结

电机故障监测系统有效地结合了先进的硬件技术和LabVIEW软件平台,通过实时监测和智能分析,提高了电机故障诊断的效率和准确性。系统的实用性和可靠性已通过实际数据验证,显示出良好的市场应用前景。