概述

为了对车用超级电容器的特性进行研究,确保其在工作时稳定可靠并有效发挥性能优势,设计了一套车用超级电容器充放电监测系统。该系统通过利用传感器、USB数据采集卡、可调直流稳压电源、电子负载以及信号调理电路,完成对各信号的采集和超级电容器的充放电。虚拟仪器软件LabVIEW作为开发平台,实现了对充放电电流、端电压、储存容量、储存能量以及表面温度等参数的实时监测。试验结果表明:该系统能够稳定、准确地实现超级电容器的充放电监测,车用超级电容器单体在100 A大电流下充放电时具有较好的低温性能。系统的电压测量精度可达±0.1%,电流测量精度可达±0.6%,温度测量精度可达±1.5%。该设计为超级电容器的充放电监测提供了有力支持。

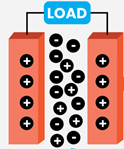

2. 系统硬件设计

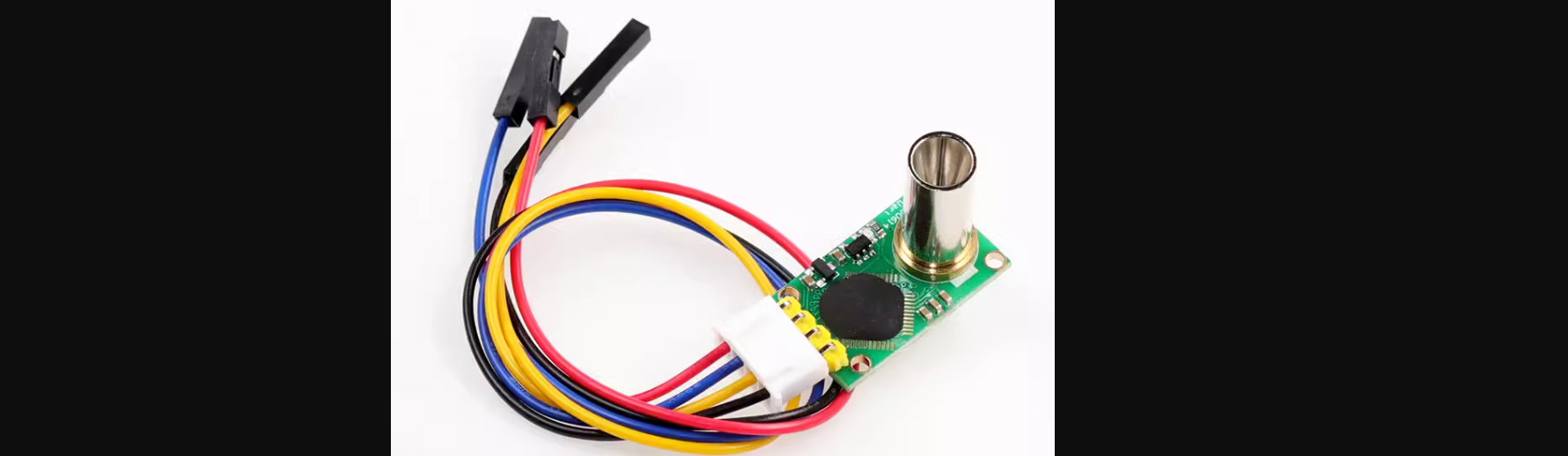

2.1 传感器

监测系统使用了多种传感器来获取超级电容器的工作状态参数,包括:

-

电压传感器:使用Keysight 34461A数字万用表,实现±0.1%的高精度电压测量。

-

电流传感器:使用LEM HASS 200-S电流传感器,实现±0.6%的电流测量精度。

-

温度传感器:采用PT100铂电阻温度传感器,通过信号调理电路,将温度信号转换为可采集的电压信号,实现±1.5%的温度测量精度。

2.2 电子负载

为了模拟实际使用中的电流负载,系统使用了Chroma 63200系列可编程电子负载,能够精确控制和调整电流负载,最大电流可达100 A。

2.3 信号调理电路设计

为了保证信号采集的精度和稳定性,设计了信号调理电路。电压信号通过高精度运算放大器进行放大和滤波,电流信号通过分流电阻和差分放大电路进行处理,温度信号通过温度变送器进行线性化处理。

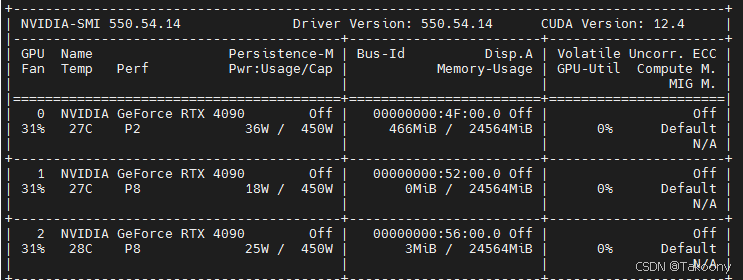

2.4 数据采集设计

系统使用了National Instruments的USB-6210数据采集卡,具备16位模拟输入精度和250 kS/s的采样速率。通过LabVIEW驱动程序,实现了对各通道信号的同步采集和处理。

3. 软件设计

3.1 系统软件结构

LabVIEW软件设计采用模块化结构,包括数据采集模块、数据处理模块、数据存储模块和用户界面模块。各模块相互独立,便于系统的维护和升级。

3.2 软件程序设计

-

数据采集模块:负责从USB-6210数据采集卡读取各传感器信号,通过滤波和校准算法,保证数据的准确性。

-

数据处理模块:对采集到的数据进行分析和处理,包括充放电电流、电压、温度的实时计算和显示。

-

数据存储模块:将处理后的数据存储到本地数据库或云端服务器,便于后续的分析和处理。

-

用户界面模块:提供友好的用户交互界面,显示实时数据和历史数据曲线,并提供参数设置和报警功能。

4. 系统测试

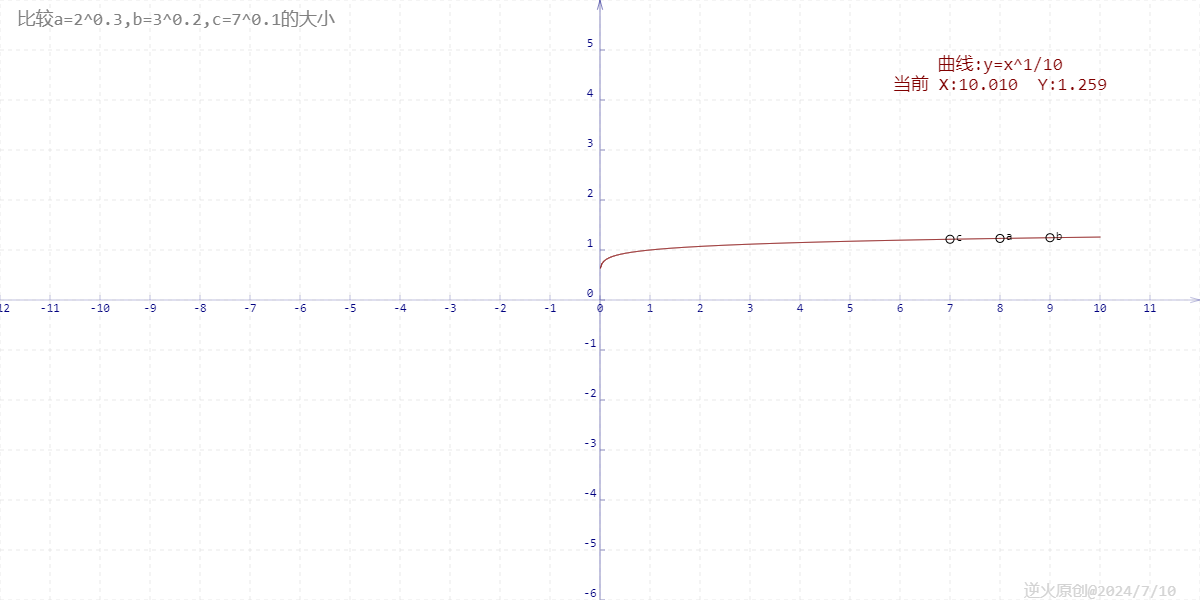

4.1 充放电测试

对超级电容器进行多次充放电循环测试,验证系统的稳定性和准确性。在100 A大电流下,监测系统能够实时跟踪电流、电压和温度的变化,确保数据采集的连续性和完整性。

4.2 电压测量精度测试

通过对比测量值和标准值,验证电压传感器的测量精度。结果表明,系统的电压测量精度为±0.1%,符合设计要求。

4.3 电流测量精度测试

通过标准电流源进行校准和测试,验证电流传感器的测量精度。结果表明,系统的电流测量精度为±0.6%,满足实际应用需求。

4.4 温度测量精度测试

在不同温度条件下,对温度传感器进行校准和测试,验证其测量精度。结果表明,系统的温度测量精度为±1.5%,可以满足超级电容器表面温度监测的要求。

5. 结论

基于LabVIEW的车用超级电容器充放电监测系统设计合理,能够稳定、准确地实现超级电容器的充放电监测。该系统在硬件设计上选用了高精度传感器和数据采集卡,在软件设计上采用了模块化结构,保证了系统的可扩展性和维护性。试验结果表明,系统的电压、电流和温度测量精度均满足设计要求,为超级电容器的研究和应用提供了有力支持。