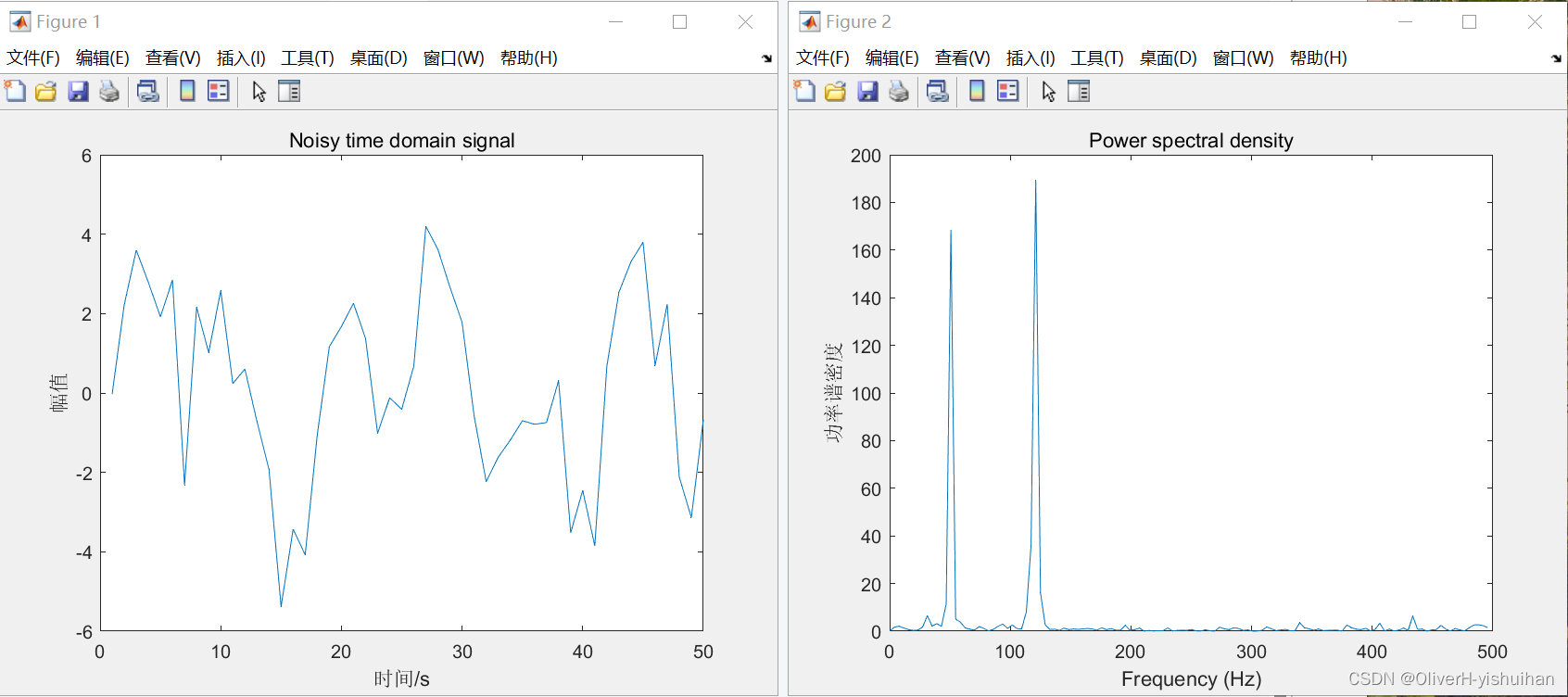

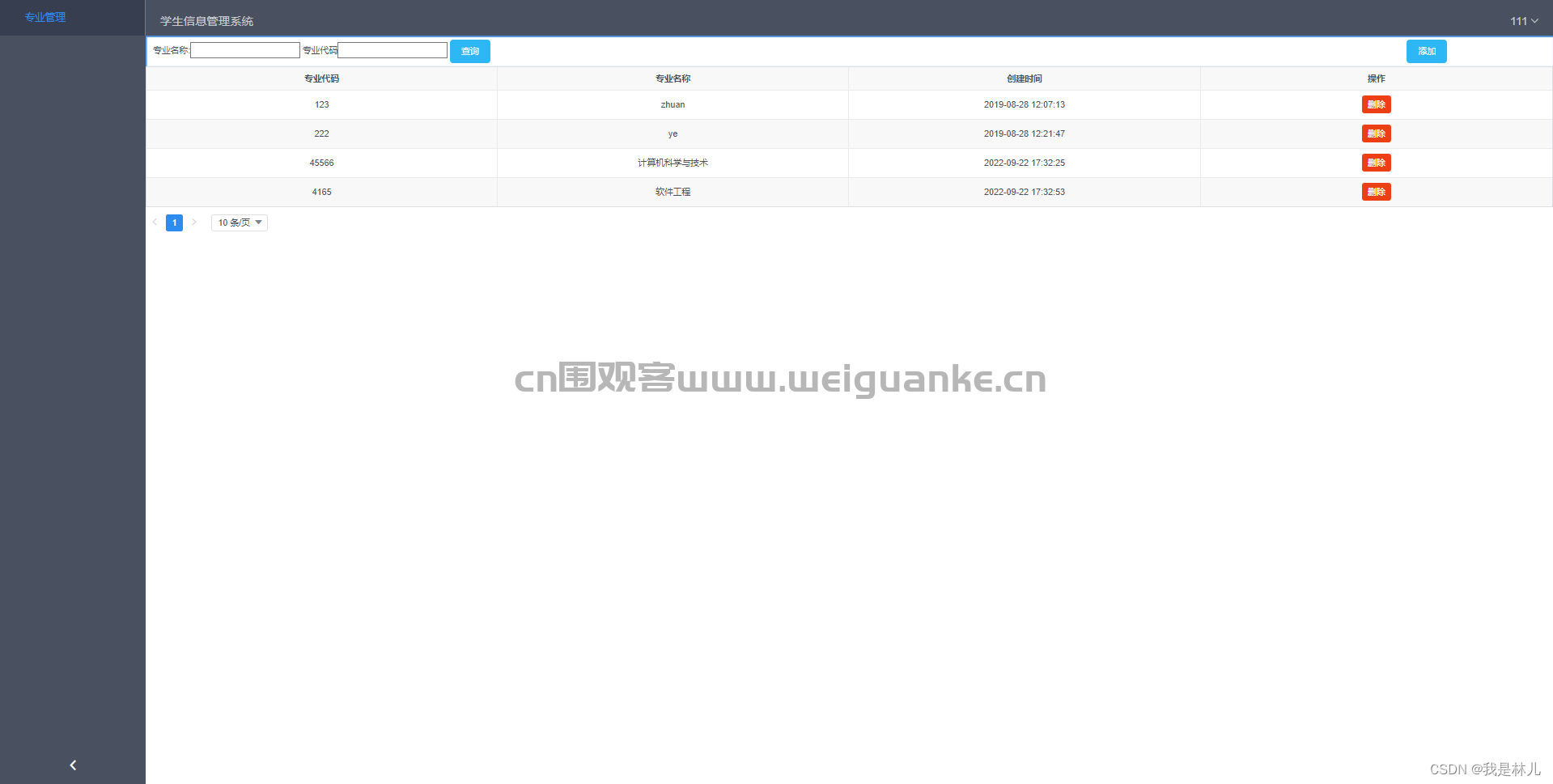

任务

图1 任务内容

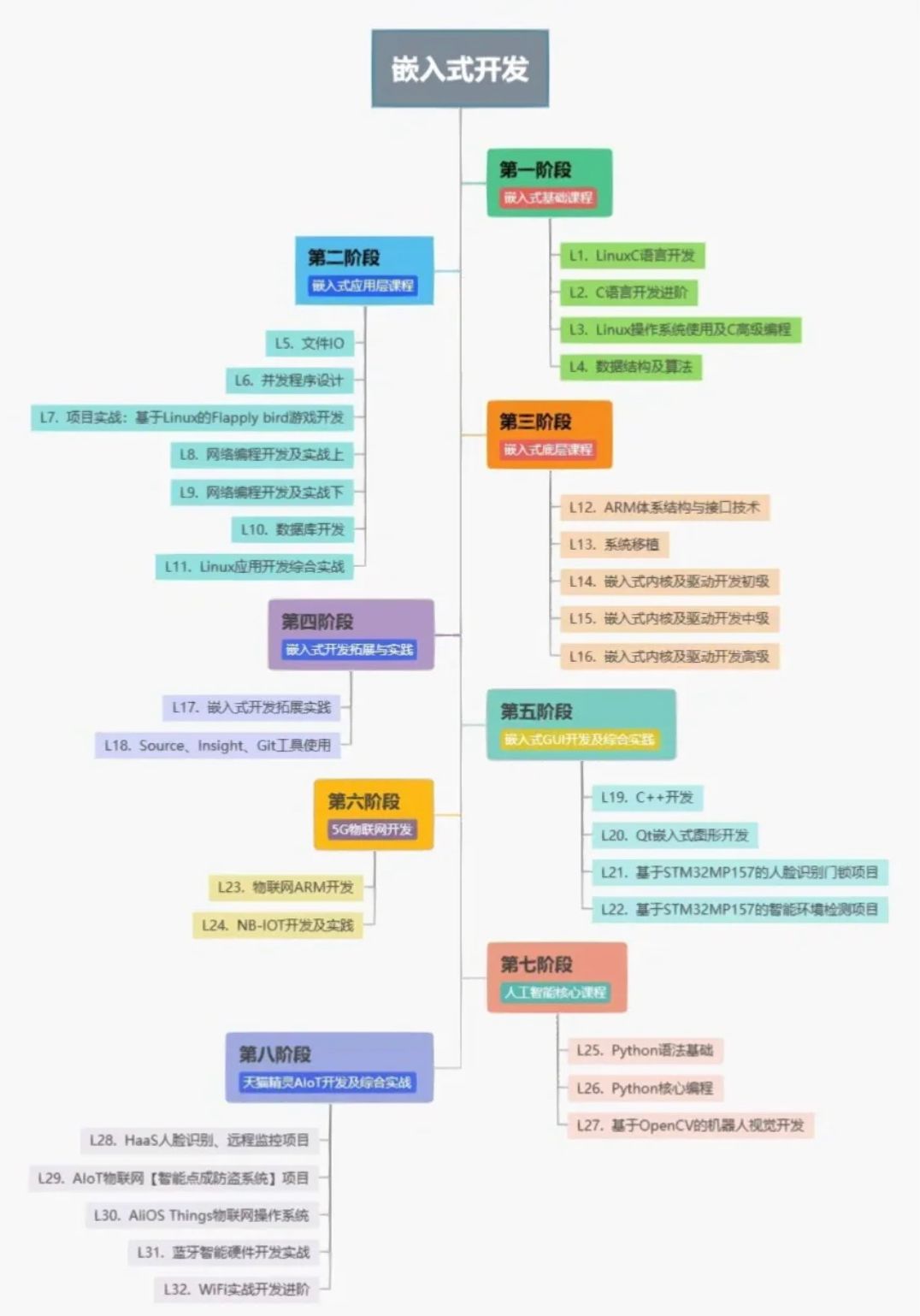

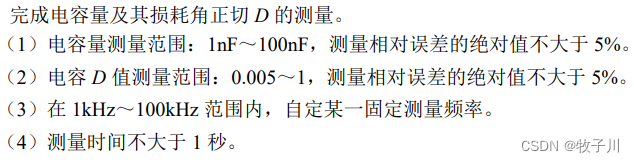

要求

图2 基本要求内容

图3 发挥部分内容

说明

图4 说明内容

评分标准

图5 评分内容

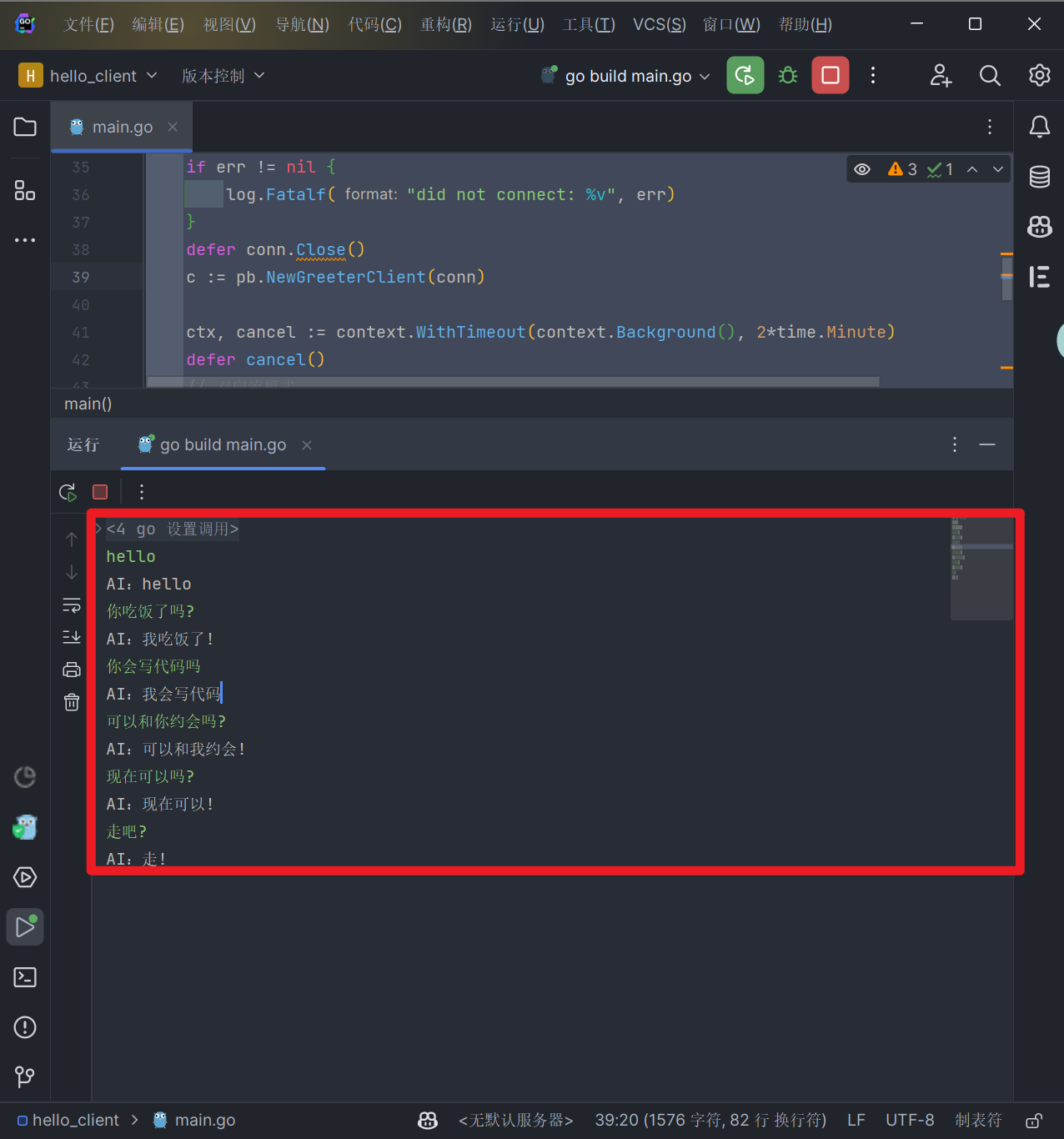

正文 (部分)

摘要

本实验基于TI公司的TM4C123GH6PM主控,结合OPA2337芯片和其他硬件模块,设计并制作了一种单相逆变器并联运行系统。通过该系统,成功实现了电容和电感的测量功能。实验任务包括测量电容量及其损耗角正切D,并控制测量误差在规定范围内;发挥部分实现了电感量及其品质因数Q的测量。实验要求包括测量范围、相对误差、测量频率、测量时间等方面的要求。实验说明提供了具体的操作要点和注意事项。

关键词:单相逆变器,并联运行系统,TM4C123GH6PM,OPA2337,电容测量,电感测量

1.1 主控模块的论证与选择

方案一:选用TI公司的TM4C123GH6PM主控

优点:性能稳定可靠,具有丰富的外设资源,易于使用和开发。

缺点:成本相对较高。

方案二:选用TI公司的MSP430F5529主控

优点:低功耗,适合电池供电场景,成本较低。

缺点:外设资源相对较少。

方案三:选用TI公司的TIVA C系列主控

优点:性能较高,丰富的外设资源,易于扩展。

缺点:相对较新,资料和社区支持可能较少。

经过综合考虑,我们选择方案一,即选用TI公司的TM4C123GH6PM主控作为系统主控。

1.2 硬件控制方案的论证与选择

方案一:使用TI公司的OPA2337芯片搭建系统,采用以下硬件模块实现功能

模块一:电容测量模块

1.电容测量范围:1nF~100nF。

2.使用精确的RC振荡器产生固定频率信号,通过电容充放电时间测量电容值。

3.选用高精度ADC模块进行电压测量。

4.使用TI公司的OPA2337进行电压放大和滤波。

模块二:电感测量模块

1.电感测量范围:10μH~100μH。

2.使用LC振荡电路产生可调频率信号,由电感和电容组成谐振电路。

3.通过测量谐振频率计算电感值,并使用高精度ADC进行电压测量。

4.使用TI公司的OPA2337进行电压放大和滤波。

方案二:使用TI公司的LM324芯片搭建系统,采用以下硬件模块实现功能

(具体硬件方案待补充)

方案三:使用TI公司的ADS1115芯片搭建系统,采用以下硬件模块实现功能

(具体硬件方案待补充)

2.2 电容损耗角正切D的计算

为了测量电容损耗角正切D,我们可以采用相位差法。在给定的频率下,测量被测电容元件的相位差,然后利用相位差与电容损耗角正切的关系计算D的值。

根据相位差法的原理,电容元件的相位差可以表示为:

φ = arctan(-wRC)![]()

其中,φ是相位差,w是角频率,R是电容元件的等效串联电阻,C是电容量。

为了计算电容损耗角正切D,我们可以将上述方程重新整理为:

D = tan(φ) / (wR)![]()

通过测量电容元件对应频率下的相位差φ,并利用上述公式计算D的值。

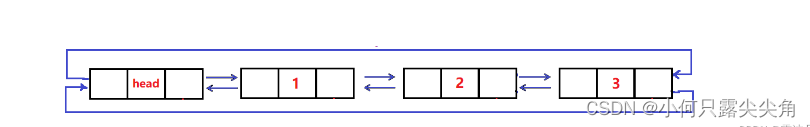

3.电路与程序设计

3.1 电路的设计

3.1.1 系统总体框图

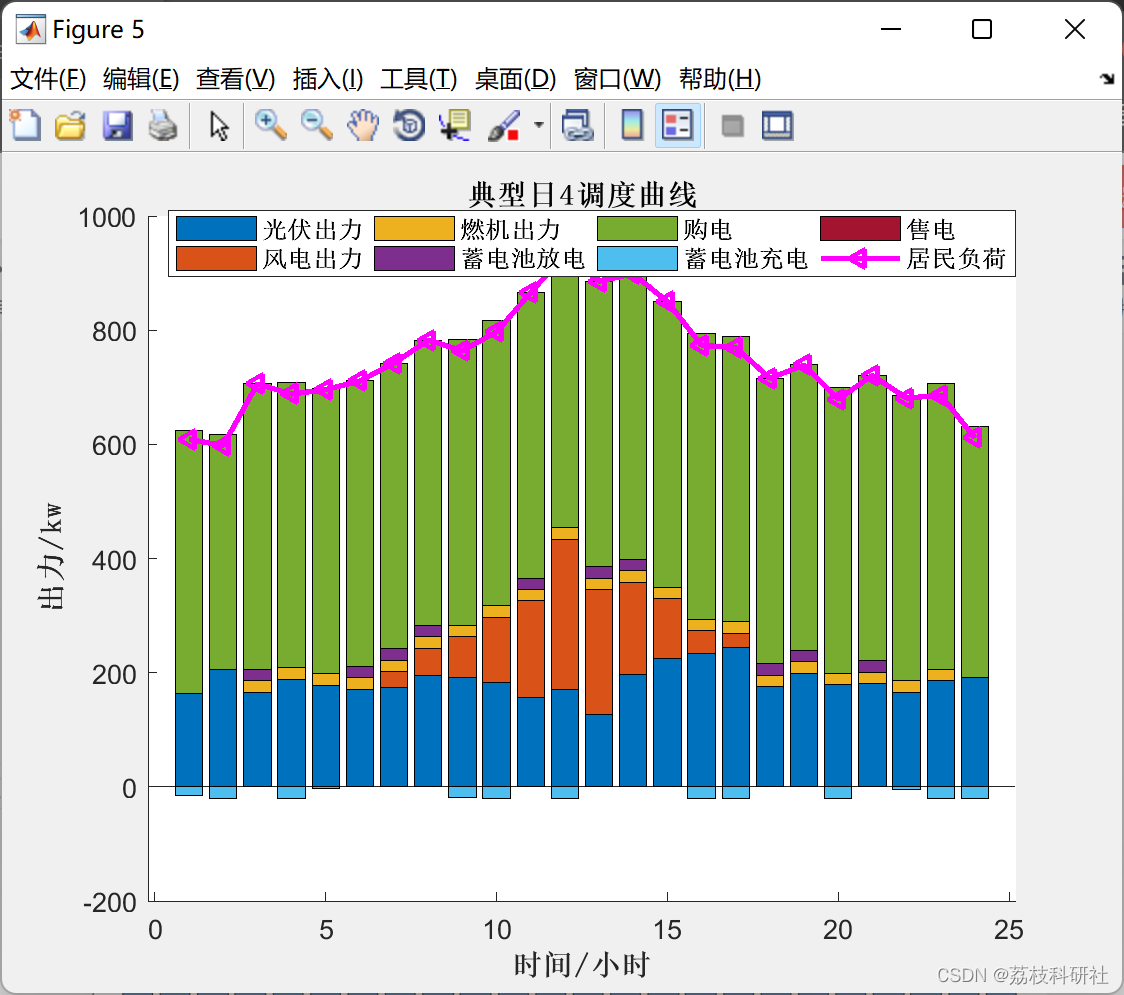

以TI公司的TM4C123GH6PM主控为核心,进行单相逆变器并联运行系统实验。系统总体框图如图3-1所示。

图3-1 系统总体框图

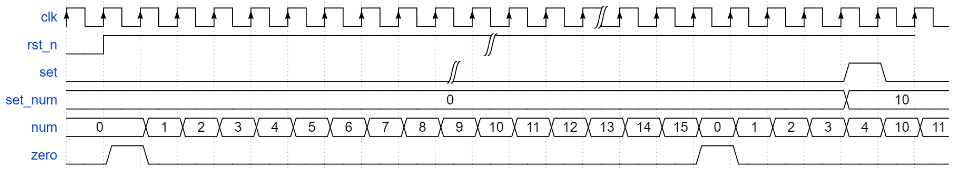

3.1.2 单相逆变器子系统电路原理图

单相逆变器子系统电路如图3-2所示:

图3-2 单相逆变器子系统电路

3.1.3 并联运行子系统电路原理图

并联运行子系统电路如图3-3所示:

图3-3 并联运行子系统电路3.2 程序的设计

4.测试方案与测试结果

4.1测试方案

4.1.1 功能测试

(1)电容量测试

1、将待测试的电容器接入测量装置。

2、启动测量装置,开始自动测量电容量。

(2)电容 D 值测试

1、将待测试的电容器接入测量装置。

2、启动测量装置,开始自动测量电容的损耗角正切 D 值。

3、记录测量结果。

(3)电感量测试

1、将待测试的电感器接入测量装置。

2、启动测量装置,开始自动测量电感量。

3、记录测量结果。

4、根据测量范围和相对误差要求,判断测试是否合格。

(4)电感 Q 值测试

1、将待测试的电感器接入测量装置。

2、启动测量装置,开始自动测量电感的品质因数 Q 值。

3、记录测量结果。

(5)其他功能测试

1、根据实际需要,进行其他功能的测试,如信号输出接口的测试等。

2、记录测试结果。

该文档给出的是部分内容,想要完整文档的可以关注并私信。即可获取。

硬性的标准其实限制不了无限可能的我们,所以啊!少年们加油吧!