基于开源项目ESP32 SVPWM驱动无刷电机开环速度测试

- ✨本篇硬件电路和代码来源于此开源项目:

https://github.com/MengYang-x/STM3F401-FOC/tree/main - 📍硬件电路和项目介绍,立创开源广场:

https://oshwhub.com/shadow27/tai-yang-neng-wu-ren-chuan - 🥕相关篇《基于开源项目HAL STM32F4 +DSP库跑SVPWM开环速度测试》

- 🔖代码基于Arduino平台。

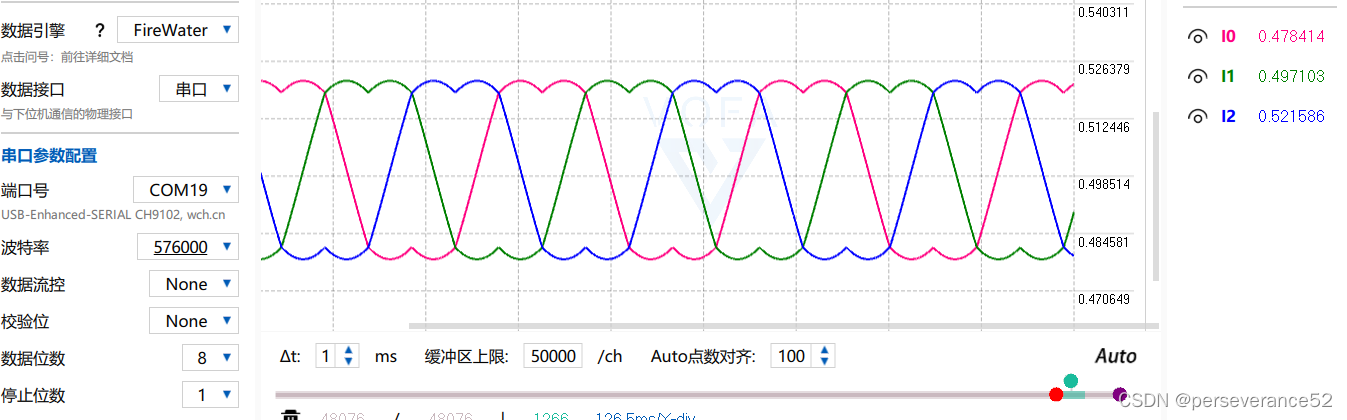

- 🌼 ESP32 SVPWM开环测试效果:

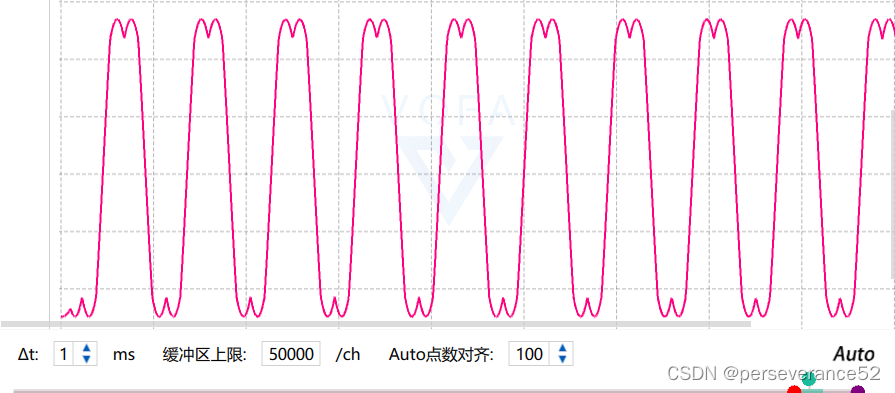

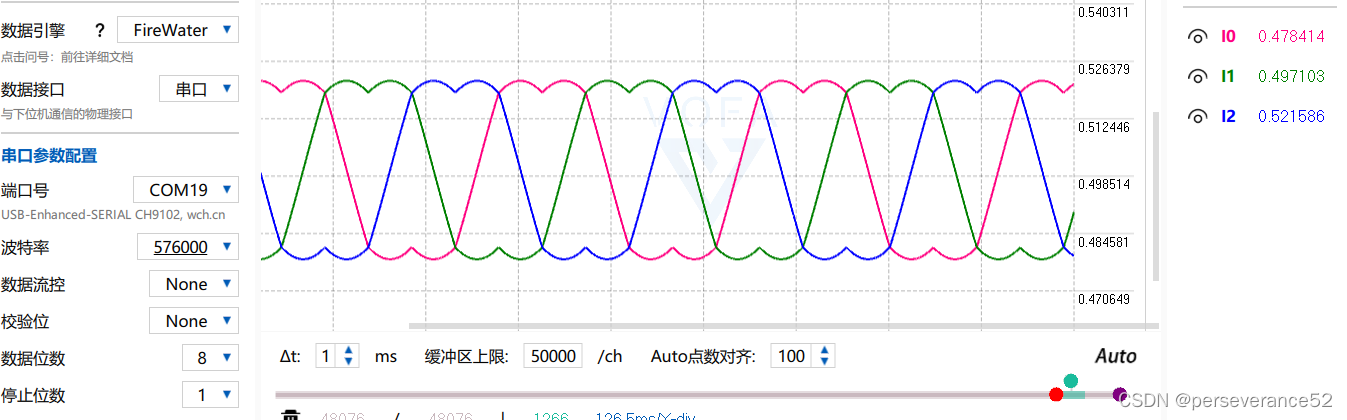

- ⚗无刷电机运行正常运作过程中,代码二的测试波形效果:

- 🍁驱动电路参考:

⚡如果是通过6路信号来驱动无刷电机的不支持。如果需要测试6路信号驱动的可以参考我上面的相关内容,有关STM32 通过高级定时器3路互补输出来实现SVPWM驱动无刷电机。

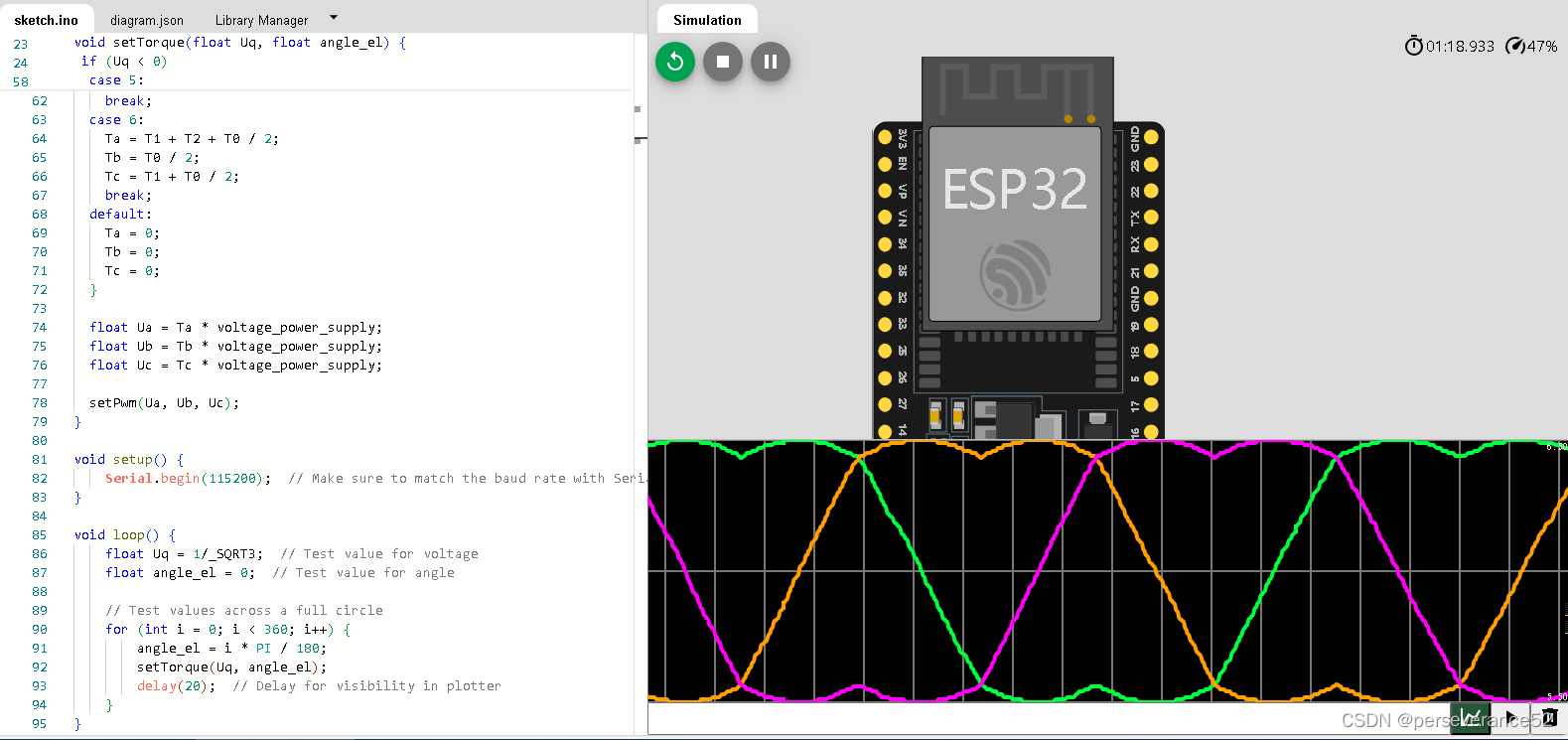

⚗🔬模拟仿真测试

- 📍ESP32在线SVPWM模拟仿真测试地址:

https://wokwi.com/projects/396507548266030081

- 📝仿真代码

#include <Arduino.h>

#include <math.h>#define PI 3.14159265359

#define PI_2 1.57079632679

#define PI_3 1.0471975512

#define _SQRT3 1.73205080757

#define voltage_power_supply 12.0float normalizeAngle(float angle) {float a = fmod(angle, 2 * PI);return a >= 0 ? a : (a + 2 * PI);

}void setPwm(float Ua, float Ub, float Uc) {Serial.print(Ua);Serial.print(",");Serial.print(Ub);Serial.print(",");Serial.println(Uc);

}void setTorque(float Uq, float angle_el) {if (Uq < 0)angle_el += PI;Uq = abs(Uq);angle_el = normalizeAngle(angle_el + PI_2);int sector = floor(angle_el / PI_3) + 1;// calculate the duty cyclesfloat T1 = _SQRT3 * sin(sector * PI_3 - angle_el) * Uq / voltage_power_supply;float T2 = _SQRT3 * sin(angle_el - (sector - 1.0) * PI_3) * Uq / voltage_power_supply;float T0 = 1 - T1 - T2;float Ta, Tb, Tc;switch (sector){case 1:Ta = T1 + T2 + T0 / 2;Tb = T2 + T0 / 2;Tc = T0 / 2;break;case 2:Ta = T1 + T0 / 2;Tb = T1 + T2 + T0 / 2;Tc = T0 / 2;break;case 3:Ta = T0 / 2;Tb = T1 + T2 + T0 / 2;Tc = T2 + T0 / 2;break;case 4:Ta = T0 / 2;Tb = T1 + T0 / 2;Tc = T1 + T2 + T0 / 2;break;case 5:Ta = T2 + T0 / 2;Tb = T0 / 2;Tc = T1 + T2 + T0 / 2;break;case 6:Ta = T1 + T2 + T0 / 2;Tb = T0 / 2;Tc = T1 + T0 / 2;break;default:Ta = 0;Tb = 0;Tc = 0;}float Ua = Ta * voltage_power_supply;float Ub = Tb * voltage_power_supply;float Uc = Tc * voltage_power_supply;setPwm(Ua, Ub, Uc);

}void setup() {Serial.begin(115200); // Make sure to match the baud rate with Serial Monitor

}void loop() {float Uq = 1/_SQRT3; // Test value for voltagefloat angle_el = 0; // Test value for angle// Test values across a full circlefor (int i = 0; i < 360; i++) {angle_el = i * PI / 180;setTorque(Uq, angle_el);delay(20); // Delay for visibility in plotter}

}📙驱动测试代码 一

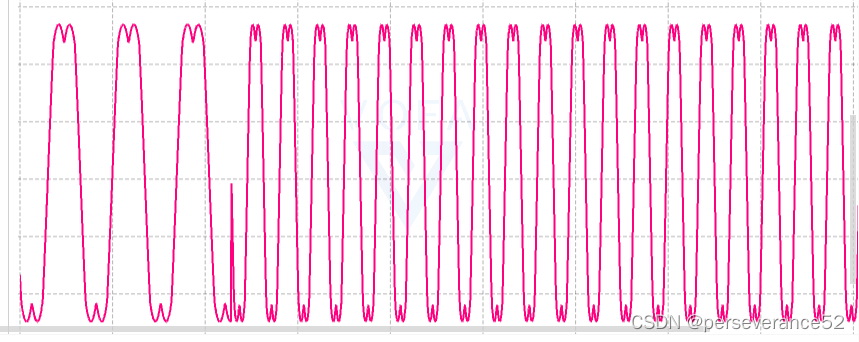

- ✨此代码直接驱动无刷电机转动没有问题,但是开启Vofa+波形就不正常了,打印函数太占用时间,驱动无刷电机对SVPWM要求实时连续性很高,因任务执行所消耗的时间,一个loop循环下来,运行时间大大超出了预期值。波形输出的直接变成了正弦波,而不是马鞍波,导致电机不能转动,

- 🥕不开启打印,一个loop循环下来。大概就是60us左右,也就是代码中

velocityOpenloop(2.5f);执行一遍的时间。- 🧨开启打印,如果波特率设置比较低,打印3个浮点类型数据,消耗的时间会超过1ms。

- 🎉如果需要查看波形,串口通讯波特率尽可能的设置高一些,给定的预设的角度值大一些。

- 👉在驱动无刷电机前,调试前期,可以直接通过查看3路波形,即可预测驱动电机的实际效果。一定要是SVPWM波形(马鞍波),才能正常转起来。

/** 日期:2023.7.22* 开环速度控制代码* 使用vofa+ 进行串口调试,波特率需要设置为57600* 电机参数 A2212/15T的极对数:7**/

#include <Arduino.h>

#include <math.h>const int poles = 7; // 电机的极对数// PWM输出引脚定义

// 定义LEDC通道、GPIO引脚和分辨率

#define LEDC_CHANNEL1 0

#define LEDC_CHANNEL2 1

#define LEDC_CHANNEL3 2#define LEDC_GPIO1 5

#define LEDC_GPIO2 18

#define LEDC_GPIO3 19#define LEDC_RESOLUTION 10 // 设置分辨率为10位

#define PWM_FREQ 15000 // 设置PWM频率为15000Hz// const char pwmA = 5;

// const char pwmB = 18;

// const char pwmC = 19;const float voltagePowerSupply = 12.0;

float open_loop_timestamp = 0;

float shaft_angle = 0; // 机械角度

float zero_electric_angle = 0;

float Ualpha, Ubeta = 0;

float Ua = 0, Ub = 0, Uc = 0;

float dc_a = 0, dc_b = 0, dc_c = 0;void setup()

{Serial.begin(57600);// PWM设置pinMode(LEDC_GPIO1, OUTPUT);pinMode(LEDC_GPIO2, OUTPUT);pinMode(LEDC_GPIO3, OUTPUT);ledcSetup(LEDC_CHANNEL1, PWM_FREQ, LEDC_RESOLUTION); // pwm通道(1-16), 频率, 精度(0-14)ledcAttachPin(LEDC_GPIO1, 0); // 将GPIO引脚与LEDC通道关联,这样才能让LEDC信号输出到这个引脚ledcSetup(LEDC_CHANNEL2, PWM_FREQ, LEDC_RESOLUTION); // pwm通道, 频率, 精度ledcAttachPin(LEDC_GPIO2, 1); // 将GPIO引脚与LEDC通道关联ledcSetup(LEDC_CHANNEL3, PWM_FREQ, LEDC_RESOLUTION); // pwm通道, 频率, 精度ledcAttachPin(LEDC_GPIO3, 2); // 将GPIO引脚与LEDC通道关联Serial.println("完成PWM初始化设置");delay(3000);

}/** 电角度 = 机械角度 * 极对数* @brief 电角度计算函数* @param shaft_angle 机械角度* @param pole_pairs 电机的极对数

*/

float _electricalAngle(float shaft_angle, int pole_pairs)

{return (shaft_angle * pole_pairs);

}/**角度归一化到[0, 2pi],把输入的角度限制在[0, 2pi]* @brief 角度归一化函数* @param angle 输入的角度* @return 归一化后的角度* 例如:_normalizeAngle(3.1415926) 返回 0

*/

float _normalizeAngle(float angle)

{float a = fmod(angle, 2 * PI); // 取余,结果可能为负值return a >= 0 ? a : (a + 2 * PI);

}/**设置PWM输出* @brief 设置PWM输出* @param Ua 电机A的占空比* @param Ub 电机B的占空比* @param Uc 电机C的占空比

*/

void setPwm(float Ua, float Ub, float Uc)

{// 计算占空比,并使用constrain()函数限制相电压的范围0到1dc_a = constrain(Ua / voltagePowerSupply, 0.0f, 1.0f);dc_b = constrain(Ub / voltagePowerSupply, 0.0f, 1.0f);dc_c = constrain(Uc / voltagePowerSupply, 0.0f, 1.0f);// 写入PWM到PWM 0 1 2 通道ledcWrite(0, static_cast<uint32_t>(dc_a * 1023)); //使用10位分辨率计算占空比值ledcWrite(1, static_cast<uint32_t>(dc_b * 1023));ledcWrite(2, static_cast<uint32_t>(dc_c * 1023));}/*** @brief 设置相位电压* @param Uq 电流值* @param Ud 电压值* @param angle_el 电机的电角度,单位 rad* 电角度 = 机械角度 * 极对数* 机械角度 = 电角度 / 极对数

*/

void setPhaseVoltage(float Uq, float Ud, float angle_el)

{angle_el = _normalizeAngle(angle_el + zero_electric_angle); // 电角度// 帕克逆变换Ualpha = -Uq * sin(angle_el);Ubeta = Uq * cos(angle_el);// 克拉克逆变换Ua = Ualpha + voltagePowerSupply / 2;Ub = (sqrt(3) * Ubeta - Ualpha) / 2 + voltagePowerSupply / 2;Uc = (-Ualpha - sqrt(3) * Ubeta) / 2 + voltagePowerSupply / 2;setPwm(Ua, Ub, Uc);

}/** 开环速度函数,Uq和电角度生成器* @brief 开环速度控制函数* @param target_velocity 目标速度,单位 rad/s* @return 返回Uq值,用于控制电机转速*/

float velocityOpenloop(float target_velocity)

{// unsigned long now_us = micros(); // 获取从开启芯片以来的微秒数,它的精度是 4 微秒。 micros() 返回的是一个无符号长整型(unsigned long)的值static float deltaT = 6.5e-5f; // 给定一个固定的开环运行时间间隔// 计算当前每个Loop的运行时间间隔// float Ts = (now_us - open_loop_timestamp) * 1e-6f;// 由于 micros() 函数返回的时间戳会在大约 70 分钟之后重新开始计数,在由70分钟跳变到0时,TS会出现异常,因此需要进行修正。如果时间间隔小于等于零或大于 0.5 秒,则将其设置为一个较小的默认值,即 1e-3f// if (Ts <= 0 || Ts > 0.5f)// Ts = 6.5e-5f;// 通过乘以时间间隔和目标速度来计算需要转动的机械角度,存储在 shaft_angle 变量中。在此之前,还需要对轴角度进行归一化,以确保其值在 0 到 2π 之间。// shaft_angle = _normalizeAngle(shaft_angle + target_velocity * Ts);shaft_angle = _normalizeAngle(shaft_angle + target_velocity * deltaT);// 以目标速度为 10 rad/s 为例,如果时间间隔是 1 秒,则在每个循环中需要增加 10 * 1 = 10 弧度的角度变化量,才能使电机转动到目标速度。// 如果时间间隔是 0.1 秒,那么在每个循环中需要增加的角度变化量就是 10 * 0.1 = 1 弧度,才能实现相同的目标速度。因此,电机轴的转动角度取决于目标速度和时间间隔的乘积。// 设置的voltage_power_supply的1/3作为Uq值,这个值会直接影响输出力矩// 最大只能设置为Uq = voltage_power_supply/2,否则ua,ub,uc会超出供电电压限幅float Uq = voltagePowerSupply / 24;setPhaseVoltage(Uq, 0, _electricalAngle(shaft_angle, poles)); // 极对数可以设置为常量// open_loop_timestamp = now_us; // 用于计算下一个时间间隔return Uq;

}

/*** @brief 调试函数,用于输出PWM占空比* @return 无*/

void debug()

{Serial.printf("%f,%f,%f\n", dc_a, dc_b, dc_c);

}void loop()

{velocityOpenloop(2.5f);// debug();

}📙驱动测试代码二

✨代码中换算采用的是上面仿真中的算法,在开启

VOFA+串口波形查看时,务必将波特率尽可能设置高一些,以减少打印信息执行的时间。

- 🌼波形效果:

- 📑说明:

-

🔖力矩大小影响因素:

setTorque(0.3f, _electricalAngle(shaft_angle, poles));//Uq影响振幅,力矩大小 -

🔖转速影响因素:

velocityOpenloop(6.0f);//数值越大和变量deltaT

/** 日期:2023.7.22* 开环速度控制代码* 进行串口调试,波特率需要设置为576000* 电机参数 A2212/15T的极对数:7**/

#include <Arduino.h>

#include <math.h>#define VOFA_SERIAL // 使用vofa+串口调试器查看马鞍波波形

const int poles = 7; // 电机的极对数// PWM输出引脚定义

// 定义LEDC通道、GPIO引脚和分辨率

#define LEDC_CHANNEL1 0

#define LEDC_CHANNEL2 1

#define LEDC_CHANNEL3 2#define LEDC_GPIO1 5

#define LEDC_GPIO2 18

#define LEDC_GPIO3 19#define LEDC_RESOLUTION 10 // 设置分辨率为10位

#define PWM_FREQ 15000 // 设置PWM频率为10000Hz// const char pwmA = 5;

// const char pwmB = 18;

// const char pwmC = 19;const float voltagePowerSupply = 12.0;

float open_loop_timestamp = 0;

float shaft_angle = 0; // 机械角度

float zero_electric_angle = 0;

float Ualpha, Ubeta = 0;

float Ua = 0, Ub = 0, Uc = 0;

float dc_a = 0, dc_b = 0, dc_c = 0;//#define PI 3.14159265359

#define PI_2 1.57079632679

#define PI_3 1.0471975512

#define _SQRT3 1.73205080757/** 电角度 = 机械角度 * 极对数* @brief 电角度计算函数* @param shaft_angle 机械角度* @param pole_pairs 电机的极对数

*/

float _electricalAngle(float shaft_angle, int pole_pairs)

{return (shaft_angle * pole_pairs);

}/**角度归一化到[0, 2pi],把输入的角度限制在[0, 2pi]* @brief 角度归一化函数* @param angle 输入的角度* @return 归一化后的角度* 例如:_normalizeAngle(3.1415926) 返回 0

*/

float _normalizeAngle(float angle)

{float a = fmod(angle, 2 * PI); // 取余,结果可能为负值return a >= 0 ? a : (a + 2 * PI);

}/**设置PWM输出* @brief 设置PWM输出* @param Ua 电机A的占空比* @param Ub 电机B的占空比* @param Uc 电机C的占空比

*/

void setPwm(float Ua, float Ub, float Uc)

{// 计算占空比,并使用constrain()函数限制相电压的范围0到1dc_a = constrain(Ua / voltagePowerSupply, 0.0f, 1.0f);dc_b = constrain(Ub / voltagePowerSupply, 0.0f, 1.0f);dc_c = constrain(Uc / voltagePowerSupply, 0.0f, 1.0f);// 写入PWM到PWM 0 1 2 通道ledcWrite(0, static_cast<uint32_t>(dc_a * 1023)); //使用10位分辨率计算占空比值ledcWrite(1, static_cast<uint32_t>(dc_b * 1023));ledcWrite(2, static_cast<uint32_t>(dc_c * 1023));}/*** @brief 设置相位电压* @param Uq 电流值* @param Ud 电压值* @param angle_el 电机的电角度,单位 rad* 电角度 = 机械角度 * 极对数* 机械角度 = 电角度 / 极对数

*/

void setPhaseVoltage(float Uq, float Ud, float angle_el)

{angle_el = _normalizeAngle(angle_el + zero_electric_angle); // 电角度// 帕克逆变换Ualpha = -Uq * sin(angle_el);Ubeta = Uq * cos(angle_el);// 克拉克逆变换Ua = Ualpha + voltagePowerSupply / 2;Ub = (sqrt(3) * Ubeta - Ualpha) / 2 + voltagePowerSupply / 2;Uc = (-Ualpha - sqrt(3) * Ubeta) / 2 + voltagePowerSupply / 2;setPwm(Ua, Ub, Uc);}void setTorque(float Uq, float angle_el) {if (Uq < 0)angle_el += PI;Uq = abs(Uq);angle_el = _normalizeAngle(angle_el + PI_2);int sector = floor(angle_el / PI_3) + 1;// calculate the duty cyclesfloat T1 = _SQRT3 * sin(sector * PI_3 - angle_el) * Uq / voltagePowerSupply;float T2 = _SQRT3 * sin(angle_el - (sector - 1.0) * PI_3) * Uq / voltagePowerSupply;float T0 = 1 - T1 - T2;float Ta, Tb, Tc;switch (sector){case 1:Ta = T1 + T2 + T0 / 2;Tb = T2 + T0 / 2;Tc = T0 / 2;break;case 2:Ta = T1 + T0 / 2;Tb = T1 + T2 + T0 / 2;Tc = T0 / 2;break;case 3:Ta = T0 / 2;Tb = T1 + T2 + T0 / 2;Tc = T2 + T0 / 2;break;case 4:Ta = T0 / 2;Tb = T1 + T0 / 2;Tc = T1 + T2 + T0 / 2;break;case 5:Ta = T2 + T0 / 2;Tb = T0 / 2;Tc = T1 + T2 + T0 / 2;break;case 6:Ta = T1 + T2 + T0 / 2;Tb = T0 / 2;Tc = T1 + T0 / 2;break;default:Ta = 0;Tb = 0;Tc = 0;}float Ua = Ta * voltagePowerSupply;float Ub = Tb * voltagePowerSupply;float Uc = Tc * voltagePowerSupply;setPwm(Ua, Ub, Uc);}/** 开环速度函数,Uq和电角度生成器* @brief 开环速度控制函数* @param target_velocity 目标速度,单位 rad/s* @return 返回Uq值,用于控制电机转速*/

float velocityOpenloop(float target_velocity)

{// unsigned long now_us = micros(); // 获取从开启芯片以来的微秒数,它的精度是 4 微秒。 micros() 返回的是一个无符号长整型(unsigned long)的值//影响T周期float deltaT = 4.2e-4f; // 给定一个固定的开环运行时间间隔6.5e-5f 8.4e-5f 8.4e-3f 1.7e-2f// 计算当前每个Loop的运行时间间隔

//unsigned long mid_value = now_us - open_loop_timestamp;

//Serial.println(mid_value);// 计算当前每个Loop的运行时间间隔// float deltaT = mid_value * 1e-6f;// 计算电机轴的机械角度// 计算电机轴的电角度// float Ts = (now_us - open_loop_timestamp) * 1e-6f;//float Ts = mid_value * 1e-6f;// 由于 micros() 函数返回的时间戳会在大约 70 分钟之后重新开始计数,在由70分钟跳变到0时,TS会出现异常,因此需要进行修正。如果时间间隔小于等于零或大于 0.5 秒,则将其设置为一个较小的默认值,即 1e-3f

// if (Ts <= 0 || Ts > 0.5f)

// Ts = 6.5e-5f;// 通过乘以时间间隔和目标速度来计算需要转动的机械角度,存储在 shaft_angle 变量中。在此之前,还需要对轴角度进行归一化,以确保其值在 0 到 2π 之间。// shaft_angle = _normalizeAngle(shaft_angle + target_velocity * Ts);shaft_angle = _normalizeAngle(shaft_angle + target_velocity * deltaT);// 以目标速度为 10 rad/s 为例,如果时间间隔是 1 秒,则在每个循环中需要增加 10 * 1 = 10 弧度的角度变化量,才能使电机转动到目标速度。// 如果时间间隔是 0.1 秒,那么在每个循环中需要增加的角度变化量就是 10 * 0.1 = 1 弧度,才能实现相同的目标速度。因此,电机轴的转动角度取决于目标速度和时间间隔的乘积。// 设置的voltage_power_supply的1/3作为Uq值,这个值会直接影响输出力矩// 最大只能设置为Uq = voltage_power_supply/2,否则ua,ub,uc会超出供电电压限幅float Uq = voltagePowerSupply / 24;// setPhaseVoltage(Uq, 0, _electricalAngle(shaft_angle, poles)); // 极对数可以设置为常量setTorque(0.3f, _electricalAngle(shaft_angle, poles));//Uq影响振幅,力矩大小// open_loop_timestamp = now_us; // 用于计算下一个时间间隔return Uq;

}}

void setup()

{Serial.begin(576000);// PWM设置pinMode(LEDC_GPIO1, OUTPUT);pinMode(LEDC_GPIO2, OUTPUT);pinMode(LEDC_GPIO3, OUTPUT);ledcSetup(LEDC_CHANNEL1, PWM_FREQ, LEDC_RESOLUTION); // pwm通道(1-16), 频率, 精度(0-14)ledcAttachPin(LEDC_GPIO1, 0); // 将GPIO引脚与LEDC通道关联,这样才能让LEDC信号输出到这个引脚ledcSetup(LEDC_CHANNEL2, PWM_FREQ, LEDC_RESOLUTION); // pwm通道, 频率, 精度ledcAttachPin(LEDC_GPIO2, 1); // 将GPIO引脚与LEDC通道关联ledcSetup(LEDC_CHANNEL3, PWM_FREQ, LEDC_RESOLUTION); // pwm通道, 频率, 精度ledcAttachPin(LEDC_GPIO3, 2); // 将GPIO引脚与LEDC通道关联Serial.println("完成PWM初始化设置");delay(3000);

}void loop()

{velocityOpenloop(6.0f);//数值越大,电机旋转的速度越快 。(Limited:0 到 2π 之间)#ifdef VOFA_SERIALprintf("%f,%f,%f\n", dc_a, dc_b, dc_c);#endif}⛳解决上面程序中的痛点问题,引入双核心多线程任务运行方案

✨在Arduino平台,esp32程序默认运行在核心1上的,引入双核心多线程任务运行,将串口打印和SVPWM计算分别运行在核心0和核心1上,来保证任务执行的实时性。由于不同线程间的任务执行,任务的执行时间差异,需要及时给rtc看门狗,进行喂狗操作,否则,每执行一段时间,esp32就会产生看门狗复位的动作。

/** 日期:2024.5.31更新* 开环速度控制代码* 进行串口调试,波特率需要设置为576000* 电机参数 2204-1400KV-12N14P 的极对数:7**/

#include <Arduino.h>

#include <math.h>

#include "soc/rtc_wdt.h" //设置看门狗用

#include "freertos/FreeRTOS.h"

#include "freertos/task.h"

#include "freertos/queue.h"

#include "driver/ledc.h"

#include "esp_log.h"

#include "esp_system.h"

#include "esp_timer.h"

#include "esp_attr.h"

#include "esp_intr_alloc.h"

#include "esp_err.h"

#include "esp_task_wdt.h"#define VOFA_SERIAL // 使用vofa+串口调试器查看马鞍波波形

const int poles = 7; // 电机的极对数// PWM输出引脚定义

// 定义LEDC通道、GPIO引脚和分辨率

#define LEDC_CHANNEL1 0

#define LEDC_CHANNEL2 1

#define LEDC_CHANNEL3 2#define LEDC_GPIO1 5

#define LEDC_GPIO2 18

#define LEDC_GPIO3 19#define LEDC_RESOLUTION 10 // 设置分辨率为10位

#define PWM_FREQ 15000 // 设置PWM频率为10000Hzconst float voltagePowerSupply = 12.0;

float open_loop_timestamp = 0;

float shaft_angle = 0; // 机械角度

float zero_electric_angle = 0;

float Ualpha, Ubeta = 0;

float Ua = 0, Ub = 0, Uc = 0;

float dc_a = 0, dc_b = 0, dc_c = 0;//#define PI 3.14159265359

#define PI_2 1.57079632679

#define PI_3 1.0471975512

#define _SQRT3 1.73205080757TaskHandle_t th_p[2];// 任务句柄,对xTaskCreate的调用返回。可用作参数到vTaskDelete以删除任务。/** 电角度 = 机械角度 * 极对数* @brief 电角度计算函数* @param shaft_angle 机械角度* @param pole_pairs 电机的极对数

*/

float _electricalAngle(float shaft_angle, int pole_pairs)

{return (shaft_angle * pole_pairs);

}/**角度归一化到[0, 2pi],把输入的角度限制在[0, 2pi]* @brief 角度归一化函数* @param angle 输入的角度* @return 归一化后的角度* 例如:_normalizeAngle(3.1415926) 返回 0

*/

float _normalizeAngle(float angle)

{float a = fmod(angle, 2 * PI); // 取余,结果可能为负值return a >= 0 ? a : (a + 2 * PI);

}/**设置PWM输出* @brief 设置PWM输出* @param Ua 电机A的占空比* @param Ub 电机B的占空比* @param Uc 电机C的占空比

*/

void setPwm(float Ua, float Ub, float Uc)

{// 计算占空比,并使用constrain()函数限制相电压的范围0到1dc_a = constrain(Ua / voltagePowerSupply, 0.0f, 1.0f);dc_b = constrain(Ub / voltagePowerSupply, 0.0f, 1.0f);dc_c = constrain(Uc / voltagePowerSupply, 0.0f, 1.0f);// 写入PWM到PWM 0 1 2 通道ledcWrite(0, static_cast<uint32_t>(dc_a * 1023)); //使用10位分辨率计算占空比值ledcWrite(1, static_cast<uint32_t>(dc_b * 1023));ledcWrite(2, static_cast<uint32_t>(dc_c * 1023));}/*** @brief 设置相位电压* @param Uq 电流值* @param Ud 电压值* @param angle_el 电机的电角度,单位 rad* 电角度 = 机械角度 * 极对数* 机械角度 = 电角度 / 极对数

*/

void setPhaseVoltage(float Uq, float Ud, float angle_el)

{angle_el = _normalizeAngle(angle_el + zero_electric_angle); // 电角度// 帕克逆变换Ualpha = -Uq * sin(angle_el);Ubeta = Uq * cos(angle_el);// 克拉克逆变换Ua = Ualpha + voltagePowerSupply / 2;Ub = (sqrt(3) * Ubeta - Ualpha) / 2 + voltagePowerSupply / 2;Uc = (-Ualpha - sqrt(3) * Ubeta) / 2 + voltagePowerSupply / 2;setPwm(Ua, Ub, Uc);}void setTorque(float Uq, float angle_el) {if (Uq < 0)angle_el += PI;Uq = abs(Uq);angle_el = _normalizeAngle(angle_el + PI_2);int sector = floor(angle_el / PI_3) + 1;// calculate the duty cyclesfloat T1 = _SQRT3 * sin(sector * PI_3 - angle_el) * Uq / voltagePowerSupply;float T2 = _SQRT3 * sin(angle_el - (sector - 1.0) * PI_3) * Uq / voltagePowerSupply;float T0 = 1 - T1 - T2;float Ta, Tb, Tc;switch (sector){case 1:Ta = T1 + T2 + T0 / 2;Tb = T2 + T0 / 2;Tc = T0 / 2;break;case 2:Ta = T1 + T0 / 2;Tb = T1 + T2 + T0 / 2;Tc = T0 / 2;break;case 3:Ta = T0 / 2;Tb = T1 + T2 + T0 / 2;Tc = T2 + T0 / 2;break;case 4:Ta = T0 / 2;Tb = T1 + T0 / 2;Tc = T1 + T2 + T0 / 2;break;case 5:Ta = T2 + T0 / 2;Tb = T0 / 2;Tc = T1 + T2 + T0 / 2;break;case 6:Ta = T1 + T2 + T0 / 2;Tb = T0 / 2;Tc = T1 + T0 / 2;break;default:Ta = 0;Tb = 0;Tc = 0;}float Ua = Ta * voltagePowerSupply;float Ub = Tb * voltagePowerSupply;float Uc = Tc * voltagePowerSupply;setPwm(Ua, Ub, Uc);}/** 开环速度函数,Uq和电角度生成器* @brief 开环速度控制函数* @param target_velocity 目标速度,单位 rad/s* @return 返回Uq值,用于控制电机转速*/

float velocityOpenloop(float target_velocity)

{// unsigned long now_us = micros(); // 获取从开启芯片以来的微秒数,它的精度是 4 微秒。 micros() 返回的是一个无符号长整型(unsigned long)的值//影响T周期float deltaT = 4.2e-4f; // 给定一个固定的开环运行时间间隔6.5e-5f 8.4e-5f 8.4e-3f 1.7e-2f// 计算当前每个Loop的运行时间间隔

//unsigned long mid_value = now_us - open_loop_timestamp;

//Serial.println(mid_value);// 计算当前每个Loop的运行时间间隔// float deltaT = mid_value * 1e-6f;// 计算电机轴的机械角度// 计算电机轴的电角度// float Ts = (now_us - open_loop_timestamp) * 1e-6f;//float Ts = mid_value * 1e-6f;// 由于 micros() 函数返回的时间戳会在大约 70 分钟之后重新开始计数,在由70分钟跳变到0时,TS会出现异常,因此需要进行修正。如果时间间隔小于等于零或大于 0.5 秒,则将其设置为一个较小的默认值,即 1e-3f

// if (Ts <= 0 || Ts > 0.5f)

// Ts = 6.5e-5f;// 通过乘以时间间隔和目标速度来计算需要转动的机械角度,存储在 shaft_angle 变量中。在此之前,还需要对轴角度进行归一化,以确保其值在 0 到 2π 之间。// shaft_angle = _normalizeAngle(shaft_angle + target_velocity * Ts);shaft_angle = _normalizeAngle(shaft_angle + target_velocity * deltaT);// 以目标速度为 10 rad/s 为例,如果时间间隔是 1 秒,则在每个循环中需要增加 10 * 1 = 10 弧度的角度变化量,才能使电机转动到目标速度。// 如果时间间隔是 0.1 秒,那么在每个循环中需要增加的角度变化量就是 10 * 0.1 = 1 弧度,才能实现相同的目标速度。因此,电机轴的转动角度取决于目标速度和时间间隔的乘积。// 设置的voltage_power_supply的1/3作为Uq值,这个值会直接影响输出力矩// 最大只能设置为Uq = voltage_power_supply/2,否则ua,ub,uc会超出供电电压限幅float Uq = voltagePowerSupply / 24;// setPhaseVoltage(Uq, 0, _electricalAngle(shaft_angle, poles)); // 极对数可以设置为常量setTorque(0.35f, _electricalAngle(shaft_angle, poles));//Uq影响振幅,力矩大小// open_loop_timestamp = now_us; // 用于计算下一个时间间隔return Uq;

}void Core0task(void *args) {while(1){ // 多线程中必须使用一个死循环#ifdef VOFA_SERIALrtc_wdt_feed(); //喂狗函数Serial.printf("%f,%f,%f\n", dc_a, dc_b, dc_c);vTaskDelay(1);//1MS

// delayMicroseconds(150);//以微秒为单位时间

// yield();#endif

}}void Core1task(void *args) {while(1){ // 多线程中必须使用一个死循环rtc_wdt_feed(); //喂狗函数velocityOpenloop(6.0f);//数值越大,电机旋转的速度越快 。(Limited:0 到 2π 之间)vTaskDelay(1);//1MS// delayMicroseconds(150);// yield();}

}void setup()

{Serial.begin(576000);rtc_wdt_protect_off(); //看门狗写保护关闭 关闭后可以喂狗//rtc_wdt_protect_on(); //看门狗写保护打开 打开后不能喂狗//rtc_wdt_disable(); //禁用看门狗rtc_wdt_enable(); //启用看门狗rtc_wdt_set_time(RTC_WDT_STAGE0,1000); //看门狗超时时间设置为1秒// PWM设置pinMode(LEDC_GPIO1, OUTPUT);pinMode(LEDC_GPIO2, OUTPUT);pinMode(LEDC_GPIO3, OUTPUT);ledcSetup(LEDC_CHANNEL1, PWM_FREQ, LEDC_RESOLUTION); // pwm通道(1-16), 频率, 精度(0-14)ledcAttachPin(LEDC_GPIO1, 0); // 将GPIO引脚与LEDC通道关联,这样才能让LEDC信号输出到这个引脚ledcSetup(LEDC_CHANNEL2, PWM_FREQ, LEDC_RESOLUTION); // pwm通道, 频率, 精度ledcAttachPin(LEDC_GPIO2, 1); // 将GPIO引脚与LEDC通道关联ledcSetup(LEDC_CHANNEL3, PWM_FREQ, LEDC_RESOLUTION); // pwm通道, 频率, 精度ledcAttachPin(LEDC_GPIO3, 2); // 将GPIO引脚与LEDC通道关联// 创建两个任务xTaskCreatePinnedToCore(Core0task, "Core0task", 4096, NULL, 3, &th_p[0], 0);xTaskCreatePinnedToCore(Core1task, "Core1task", 4096, NULL, 4, &th_p[1], 1);Serial.println("完成PWM初始化设置");delay(3000);

}void loop()

{

}🔬调参测试过程,记录分析参考

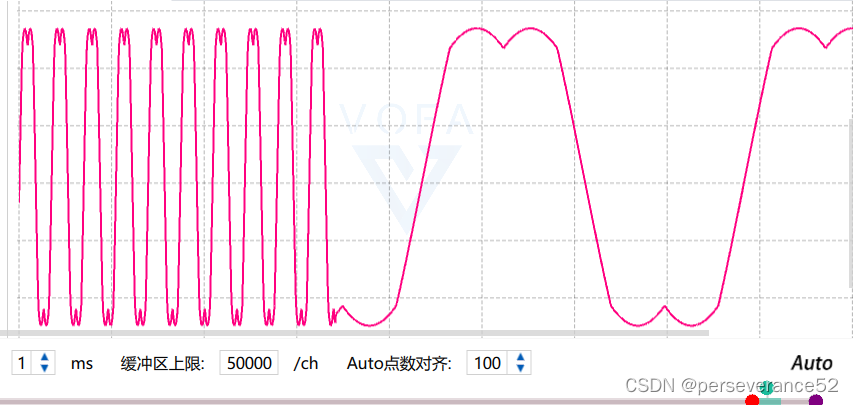

- 🌿3.2过度到6.0f波形变化

velocityOpenloop(6.0f);//3.2过度到6.0f

float deltaT = 3.4e-3f;

- 🌿修改

deltaT:3.4e-3f;到3.4e-4f波形变化。

velocityOpenloop(6.0f);

float deltaT = 3.4e-4f;

- 🌿修改形参

6.0f到12.0f变化:

velocityOpenloop(12.0f);float deltaT = 3.4e-4f;

- 🌿修改

deltaT,3.4e-4f到6.5e-4f变化:

velocityOpenloop(12.0f);float deltaT = 6.5e-4f;