上面两章讲了生产订单的元素。

SAP PP学习笔记22 - 生产订单(制造指图)的元素1-CSDN博客

SAP PP学习笔记23 - 生产订单(制造指图)的元素2 - 决济规则(结算规则)-CSDN博客

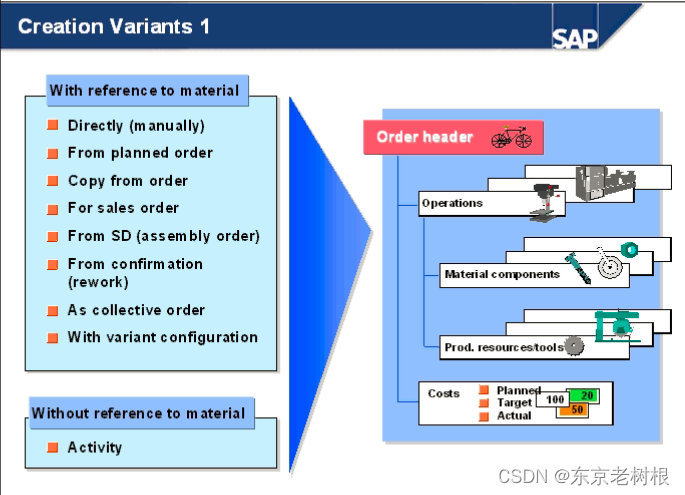

这一章讲生产订单的创建。比如

- 生产订单的流程,

- 生产订单创建的时候会在后台做哪些事情,

- 生产订单的创建方式,

- 生产订单中的时间概念,

- 创建生产订单时的工艺路线选择和BOM选择条件等。

- 还有一些其他概念,比如预留,重读PP主数据,未清期间等。

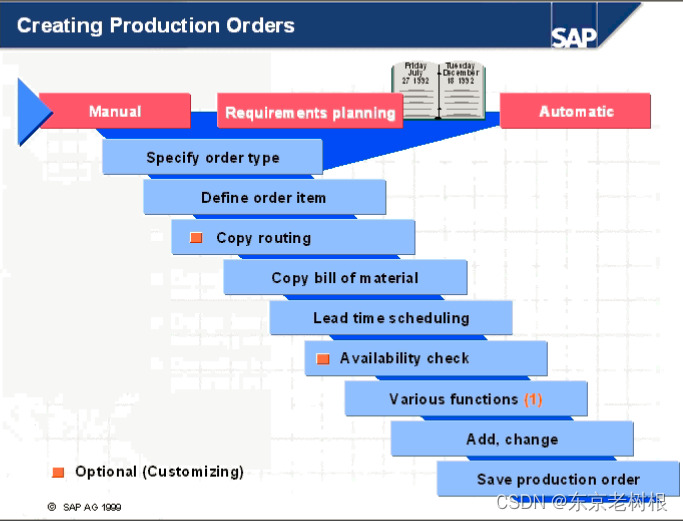

1,Creating Production Orders 概要

建生产订单有3种方式。

1),Manual 手工建

2),Requirements planning 由需求计划生成

3),Automatic 自动创建

就策略82 - ATO 面向组装的生产,创建客户订单之后,会自动新建生产订单

SAP PP学习笔记19 - MTO(Make-to-Order)按订单生产(受注生産) 的策略 60 / ATO(Assemble-to-Order)受注组立的策略82_sap ca97-CSDN博客

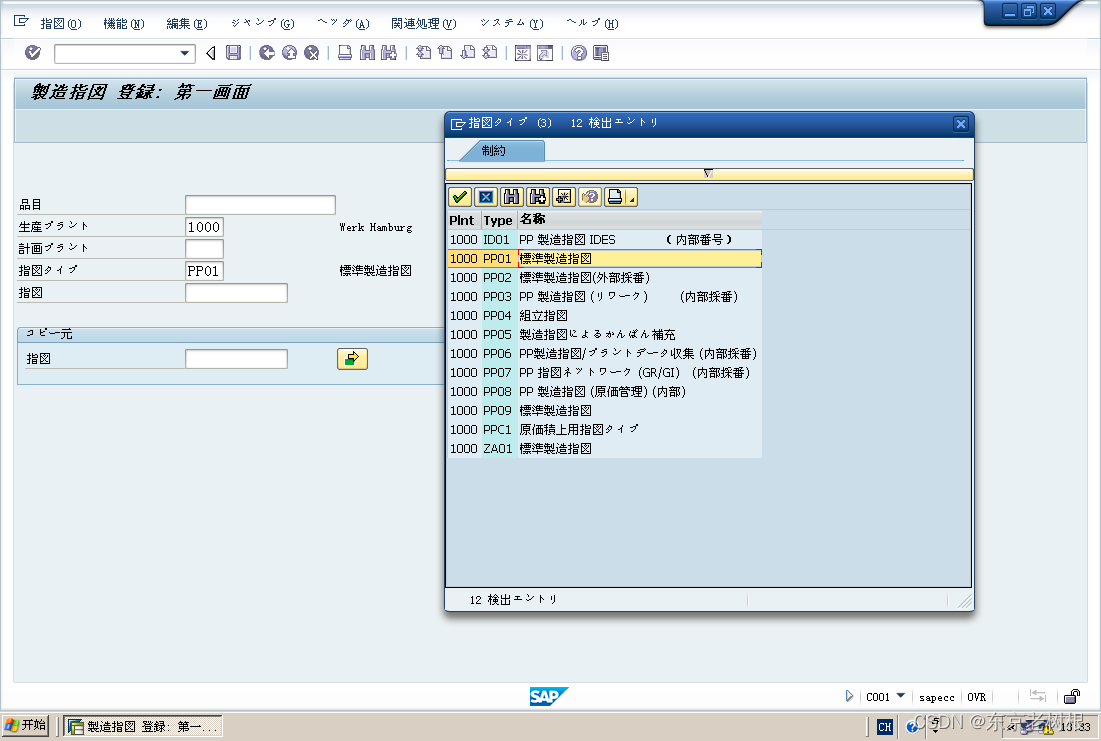

1-1, Specify order type 指定订单类型

CO01 制造指图登录

- 指图Type(订单类型)

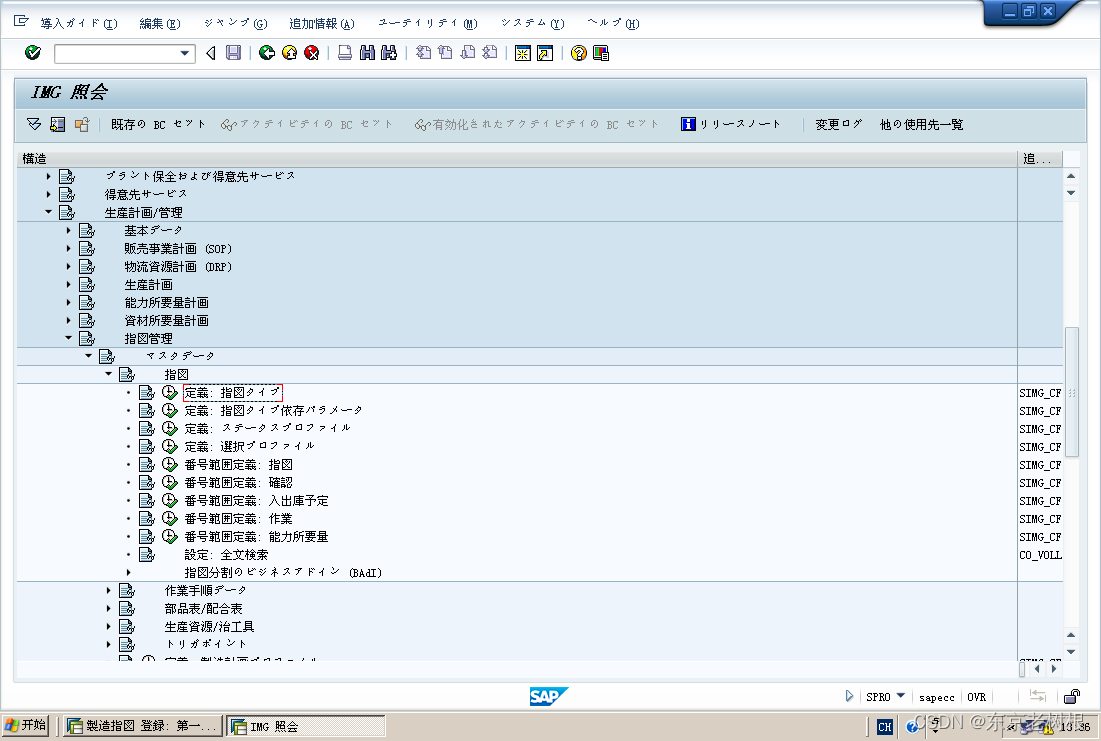

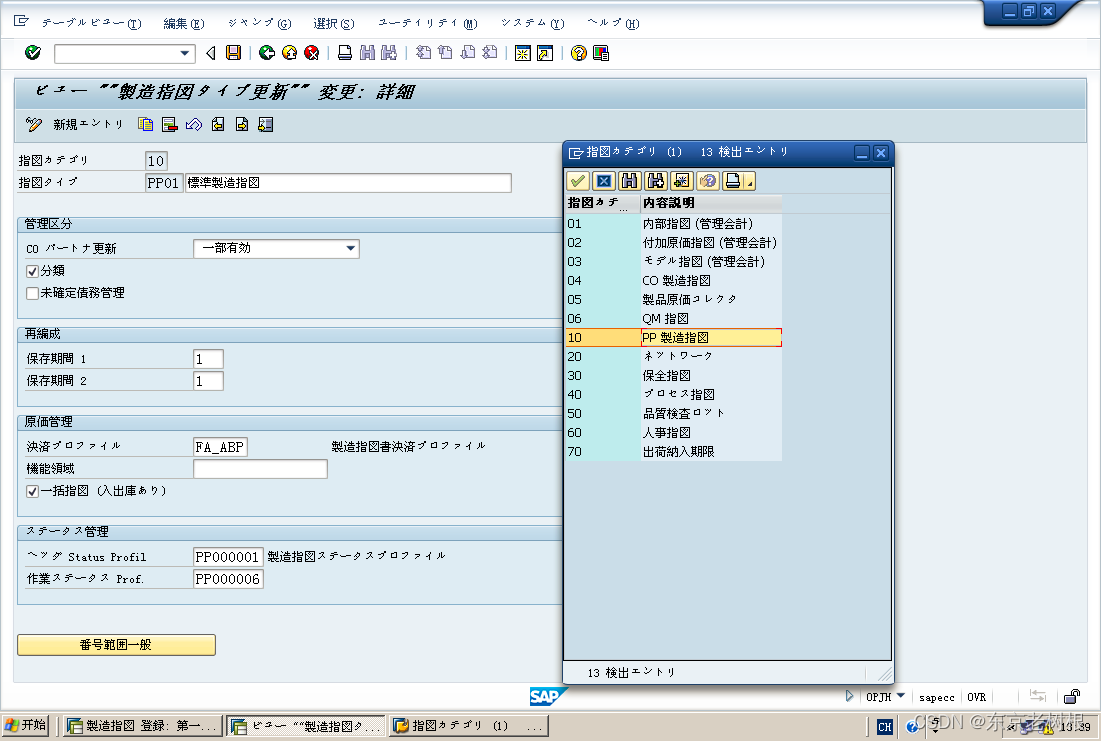

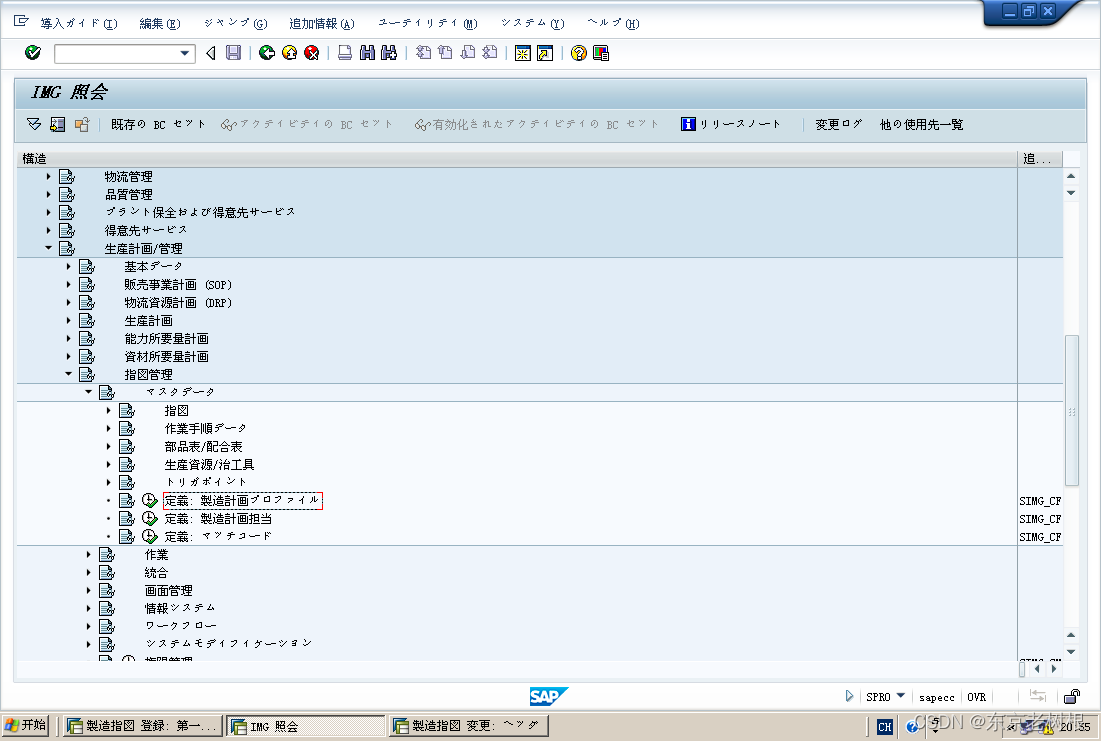

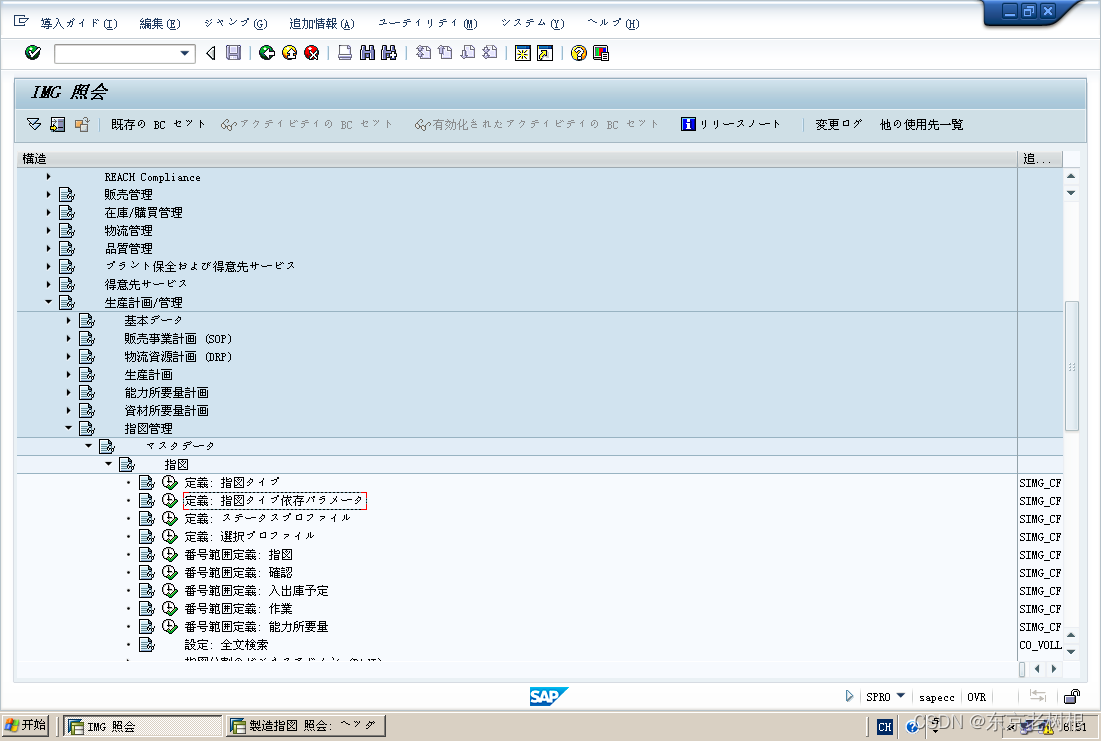

a),指图Type(订单类型)的Customize 路径

Spro > 生产计划/管理 > 指图管理 > Master Data > 指图

双击任意一行,比如 PP01

注意 指图Category 是 10 - PP制造指图

生产订单的指图Category 基本都是 10

更为详细的Customize,以后再说

1-2,Define order item (指图Category)

这个PP模块就只有一个,即 10 - PP制造指图,见上图

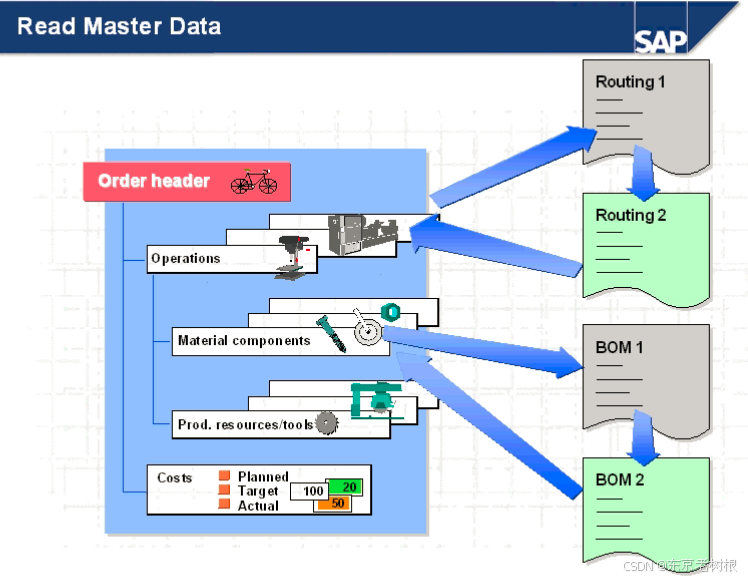

1-3,Copy routing 拷贝工艺路线(作业手顺)

建一个生产订单的时候,会走这个流程:

- Copy routing 拷贝工艺路线

- Copy bill of material 拷贝BOM

- Lead time scheduling 计算LT(提前期)

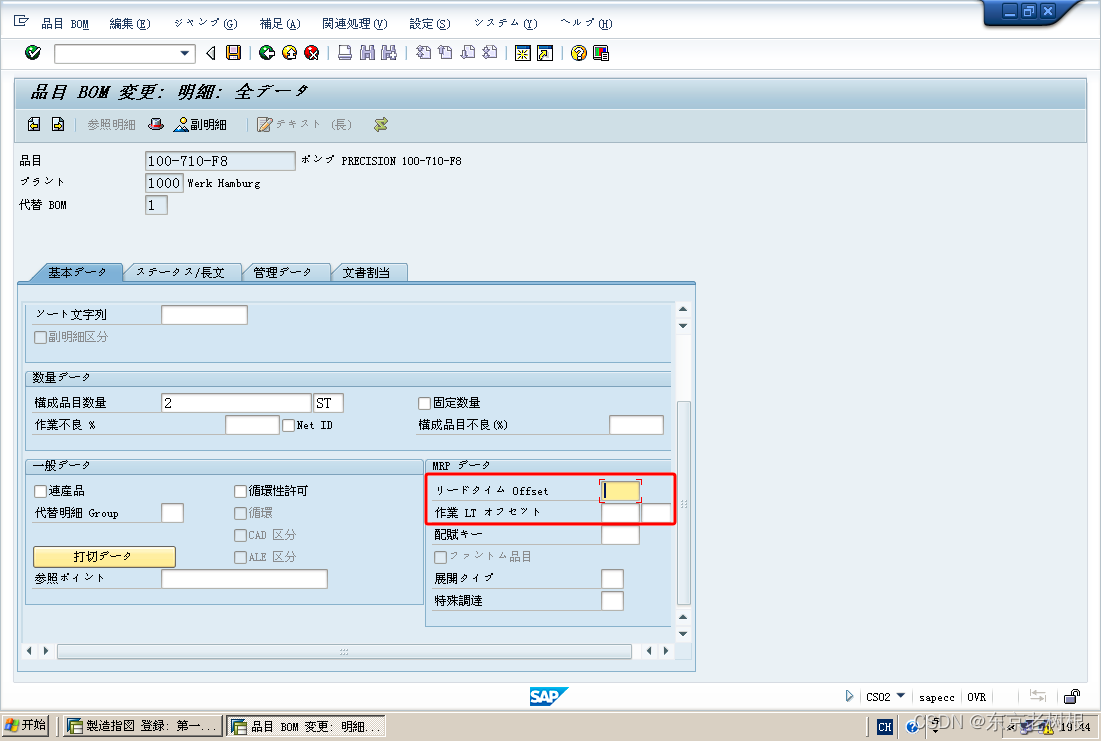

工艺路线里面有各个工作中心的所需时间,这个好理解,那么为啥计算Leadtime要读BOM呢?

这是因为BOM里面设定了提前期偏置量,下面这两个栏位会决定这个料什么时候进来

- 提前期偏置量(Leadtime Offset)

- 工序提前期偏置量(作业Leadtime Offset)

然后注意工艺路线(Routing)是Optional(可选的),也就是要在后台配置的

其实这里的Optional(可选的),不是你选择做或不做,而是你选择这样做或那样做而已

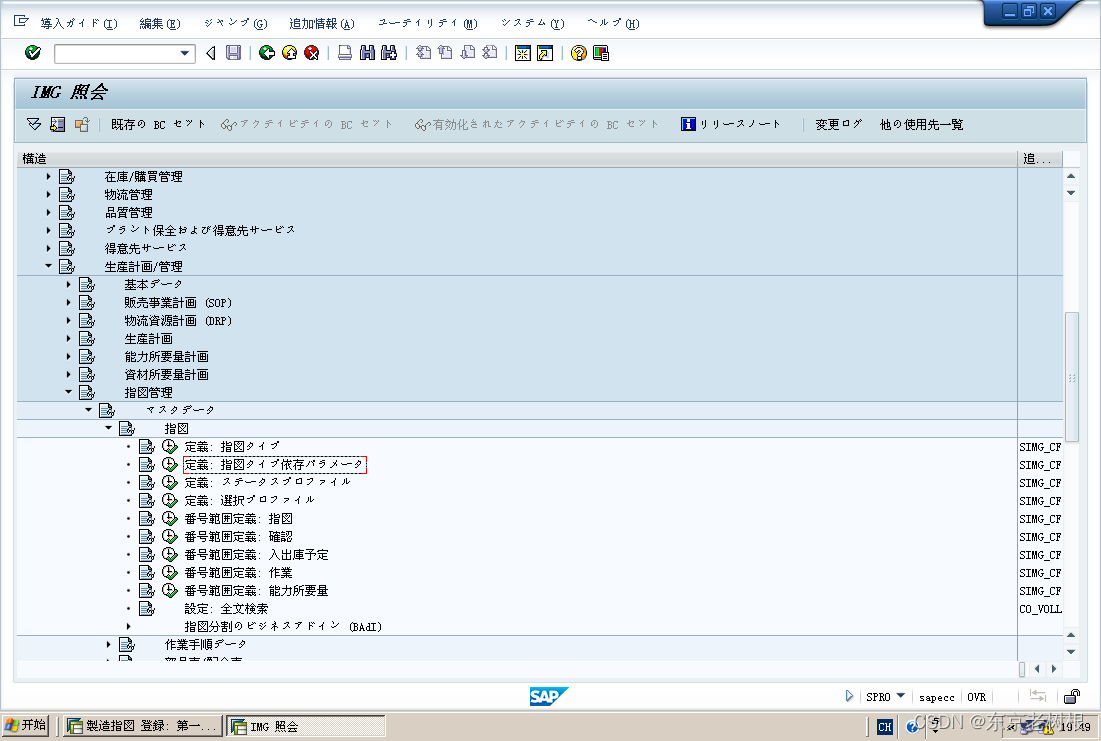

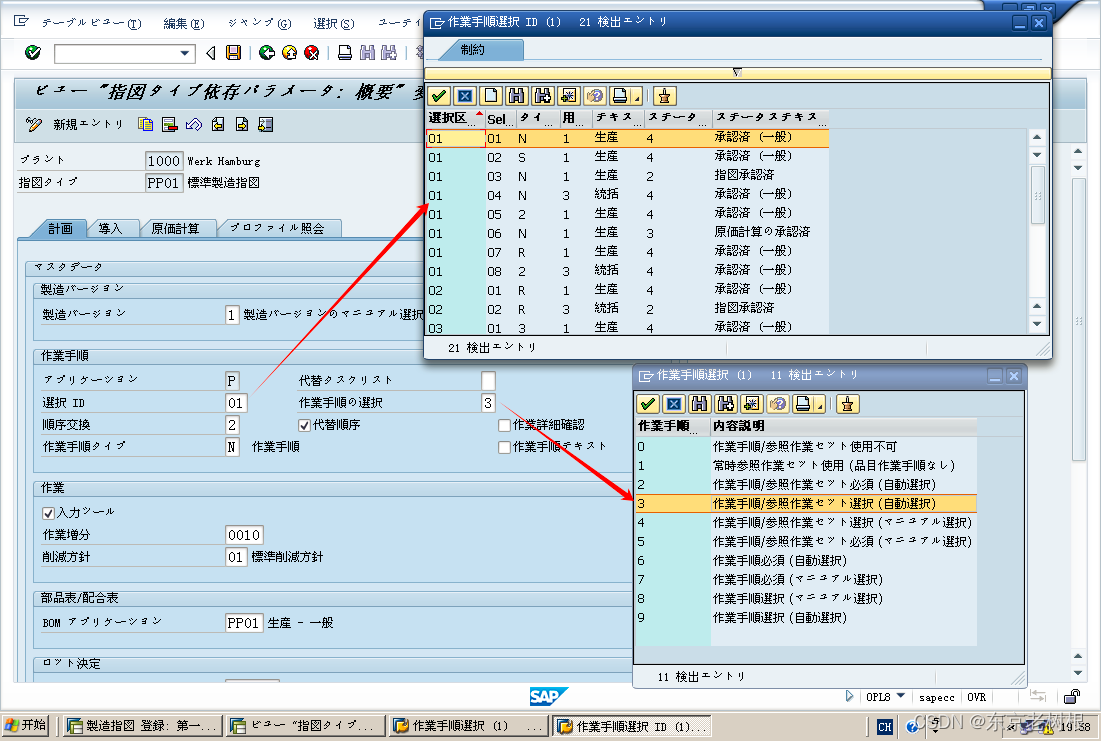

下面来看一下Customize

Spro > 生产计划/管理 > 指图管理 > MasterData > 指图

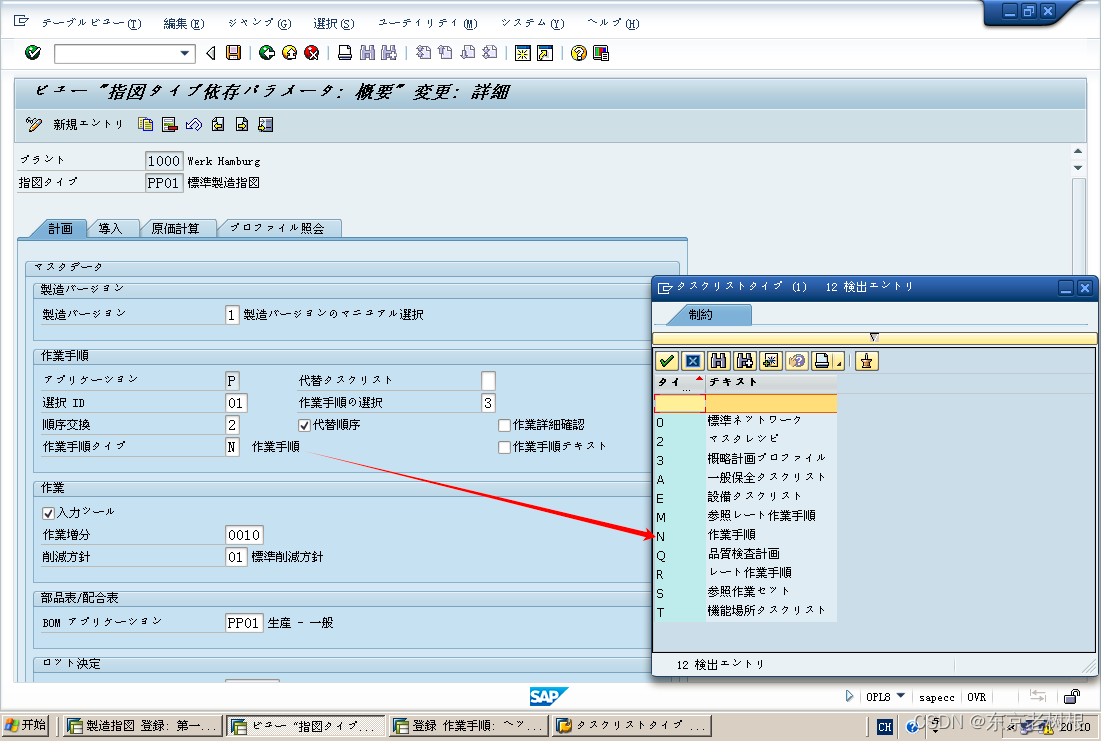

指图Type依存Parameter(定义订单类型相关的参数)

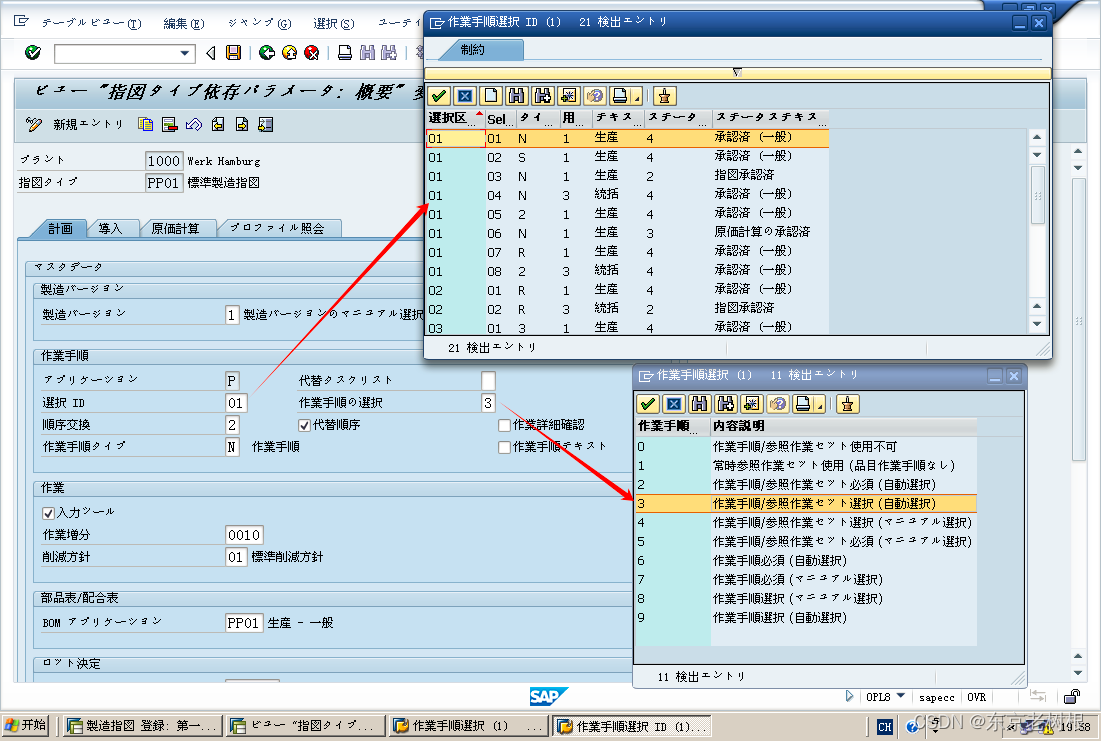

1),选择ID

选择ID为01的有8个,那要怎么决定呢?就是这里第2栏位的顺序

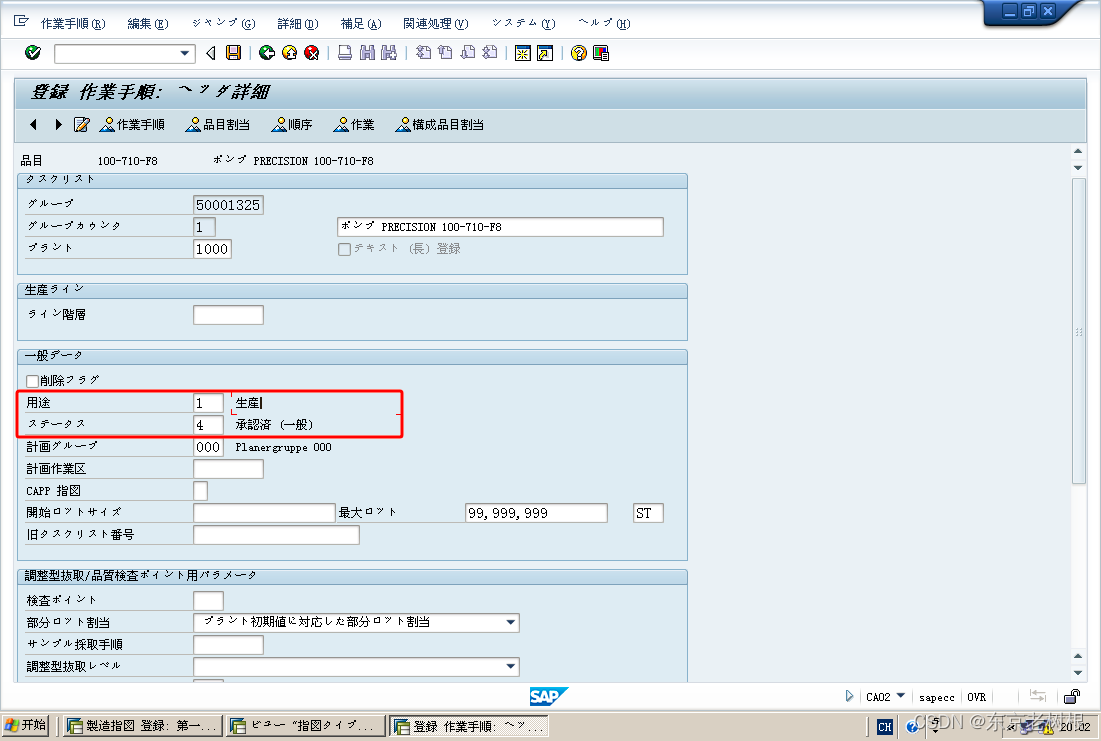

那么具体到作业手顺(工艺路线)上要选哪个呢,就是看 Type/用途/Status这些栏位的组合

比如 CS02 作业手顺 50001325,就是我们第一个要选择的工艺路线

- 用途:1 - 生产

- Status:4 - 承认济(一般)

- Type:N - 作业手顺

那么如果没有 Type-N,用途-1、Status-4 的工艺路线又该如何呢?

就看 Type-N,用途-1、Status-2 的工艺路线

就这么自动按顺序找

2),作业手顺Type

离散制造行业一般都选:N - 作业手顺

其他行业可能会选不同的

3),作业手顺的选择

决定从哪里选作业手顺,是不是必须的

2 - 必须选择

像那种无料号订单,就不能选这种

3 - 自动选择

1-4,Availability check(有效性check)

这个是Optional(可选的),是需要在后台配置的

这里的Optional(可选的)也一样,不是你选择做或不做,而是你选择这样做或那样做而已

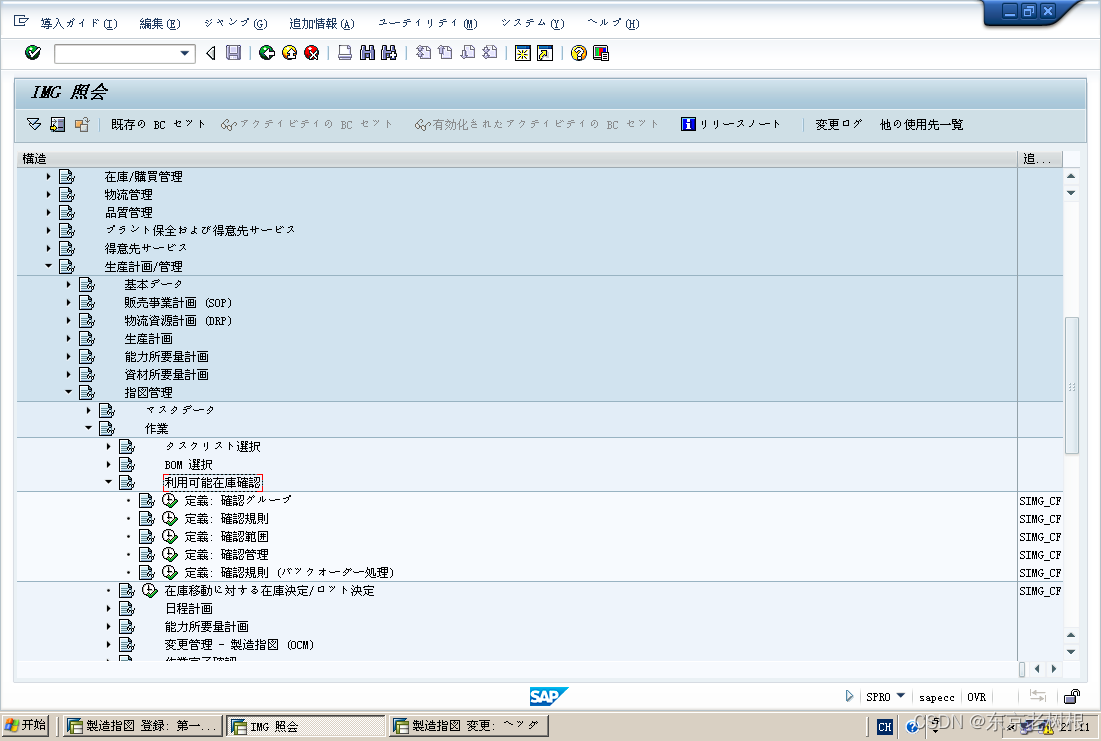

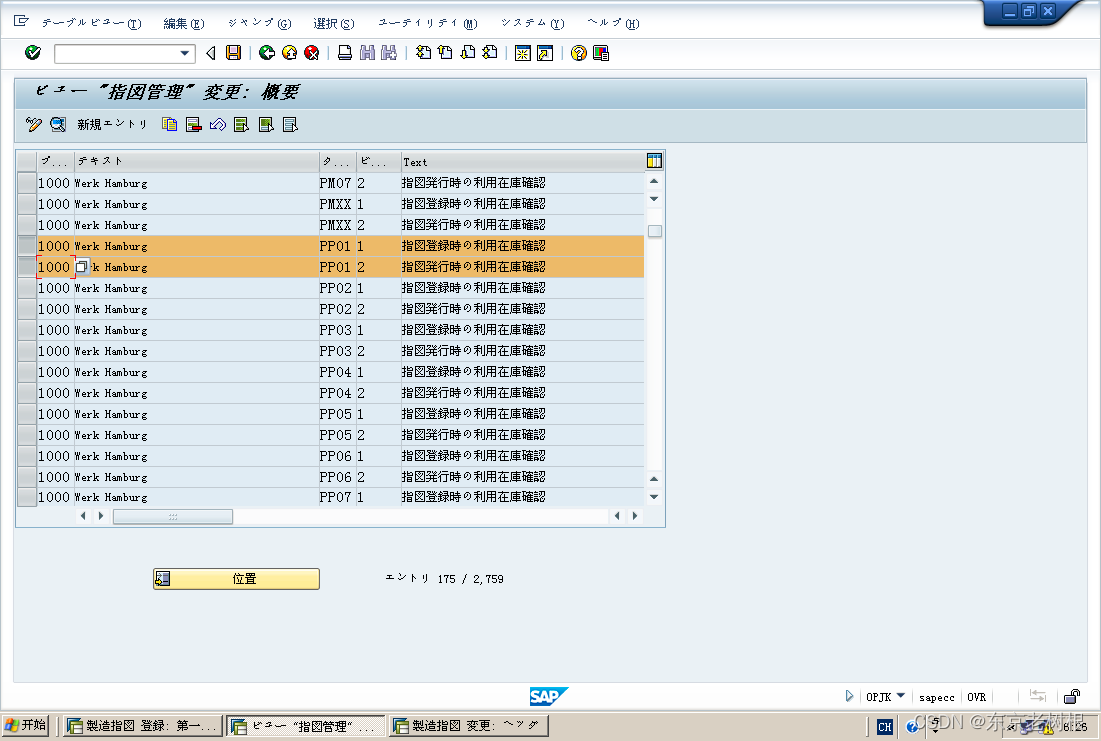

Spro > 生产计划/管理 > 指图管理 > 作业(工序) > 利用可能在库确认

- 确认管理(订单控制)

一般都会包含两个时机

- 指图登录时的利用在库确认(新建时)

- 指图发行时的利用在库确认(下达时)

新建时和下达时有些动作是不同的,比如

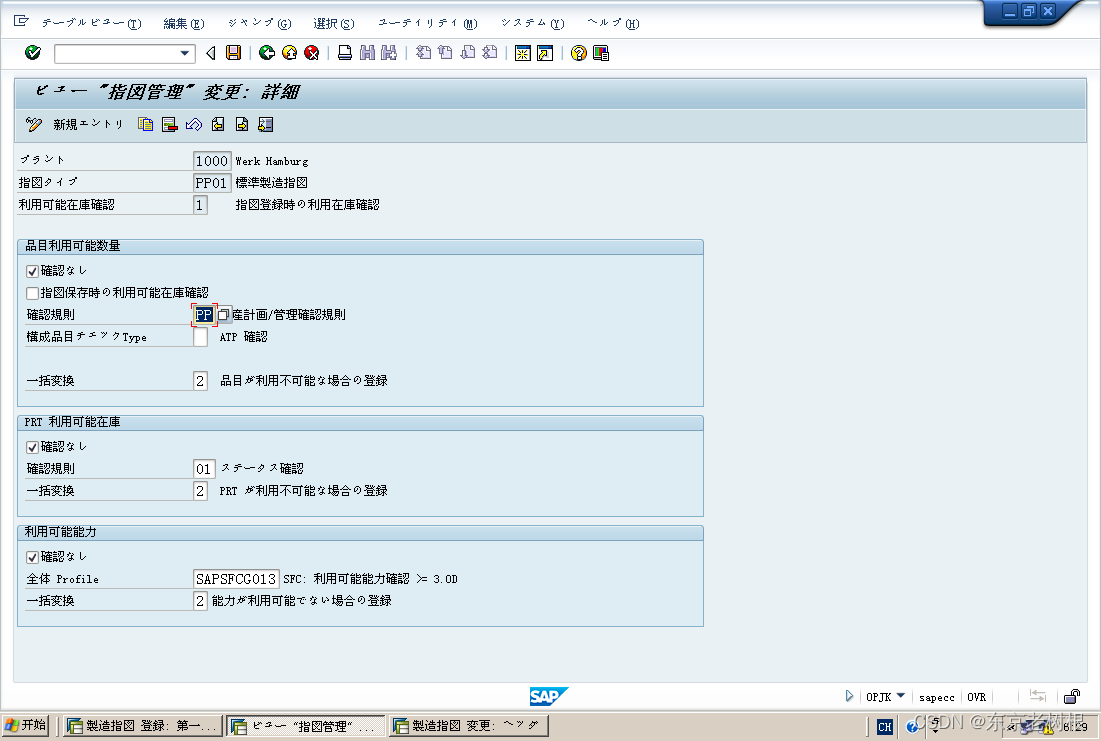

- 1 - 指图登录时的利用在库确认(新建时)

- 品目利用可能数量

- 不确认 :新建时不确认在库

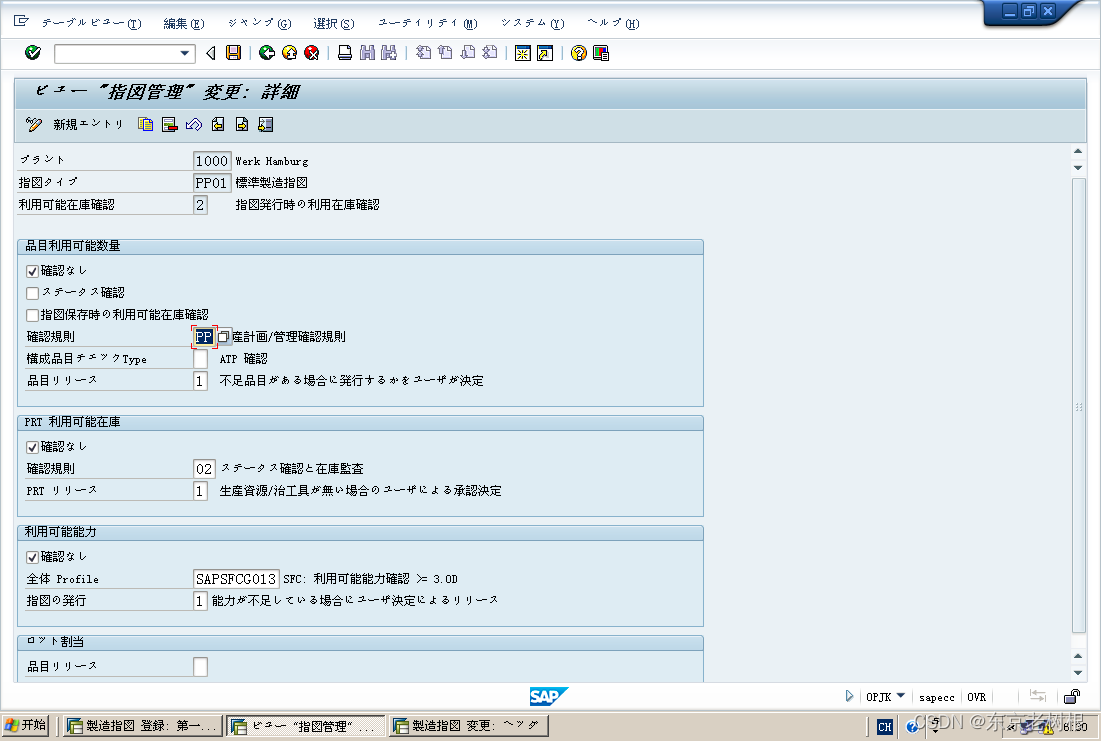

- 2 - 指图发行时的利用在库确认(下达时)

- 品目利用可能数量

- 确认:下达时确认在库

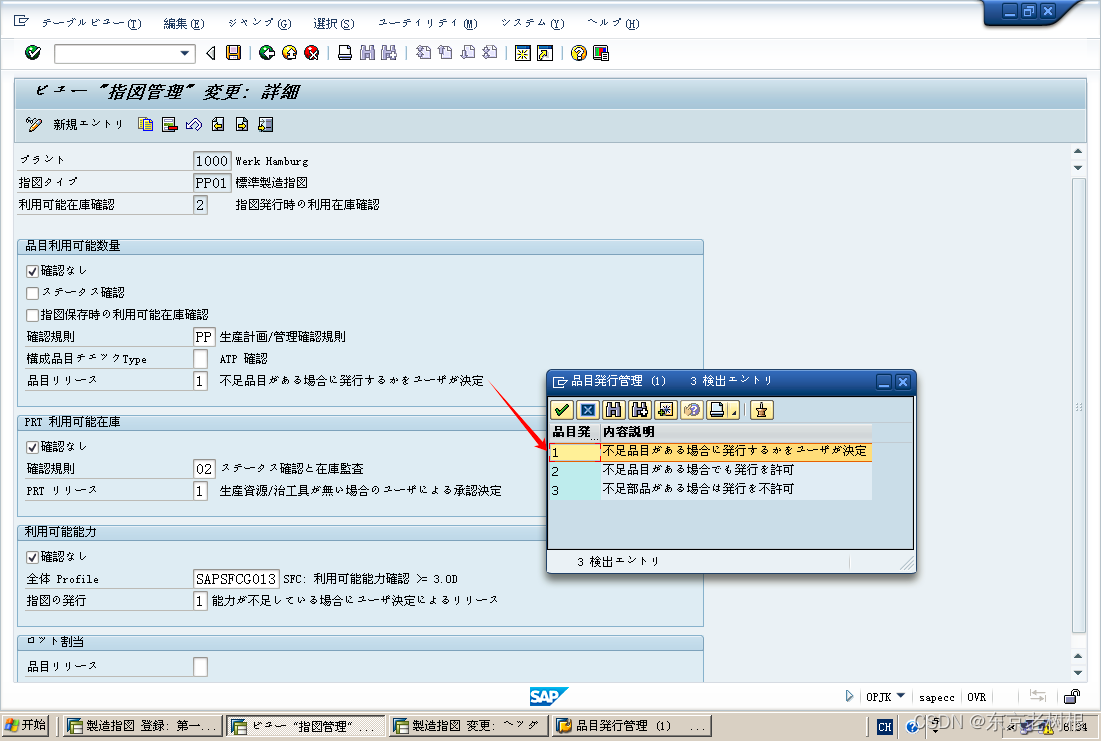

a),品目Release(物料下达)

- 1- 有不足品目的场合由用户决定是否下达

不管料够不够都让用户自己决定下不下达

- 2- 即使品目不足也决定下达

- 3- 品目不足的场合不能下达

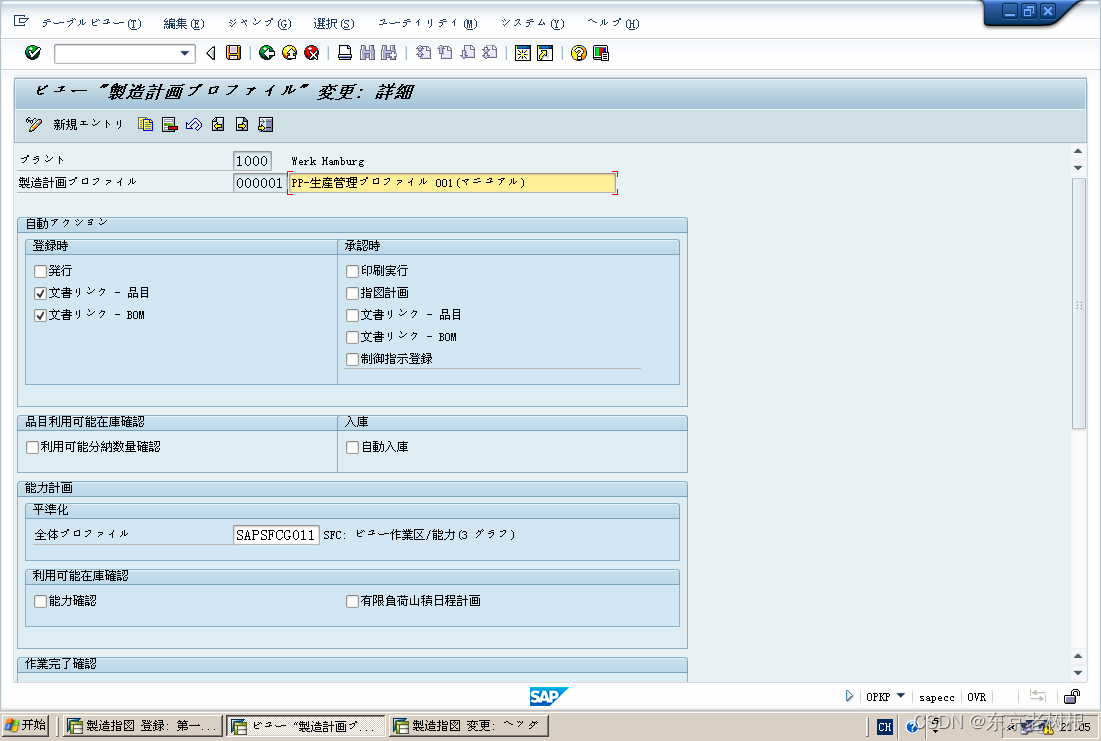

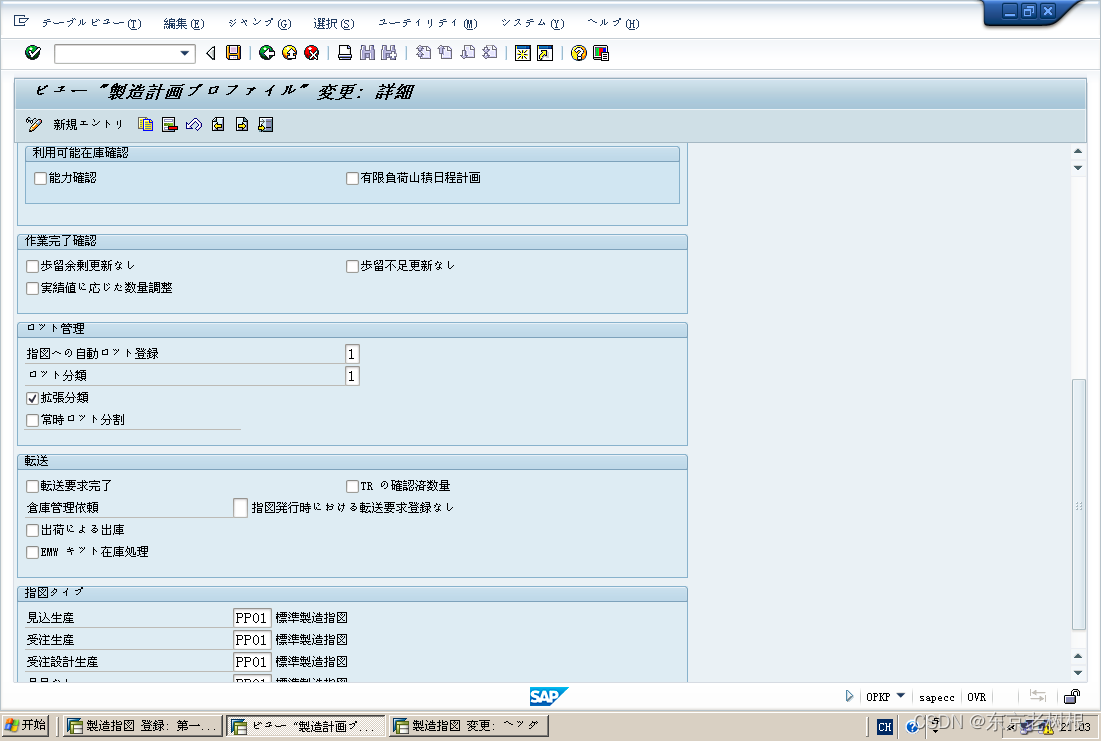

1-5,制造计划Profile

Spro > 生产计划/管理 > 指图管理 > Master Data

- 000001 PP-生産管理Profile

- 登录时

- 发行(Release 下达)

- 文书Link - 品目/BOM (文档链接)

- 承认时

- 印刷实行

- 指图计划...

- 利用可能在库确认

- 能力确认(确认能力)

- 有限负荷山积日程计划(最终计划)

这个参数在创建 生产订单 时候有自动带出来的

2,保存生产订单的时候,SAP会同时做哪些事情

- Material reservations:物料预留:在MMBE里面能看到预留的物料

- Purchase requisitations:采购申请

- Costs(CO object):CO里面的一些控制

- Capacity requirements:产能需求,即生产订单会占用工厂的产能

- Transport requirements:如果用WM功能的话,则还会产生仓库调拨管理

- Inspection lots:如果用了QM,IQC等质检,那么还会自动生成检查批次

- PRT requirements:PRT管理(就是那些生成工具,比如锤子,锯子等工具)

- Purchase requisitations:采购申请

生产订单怎么会产生采购申请呢?

这就是通过工序外发产生的。

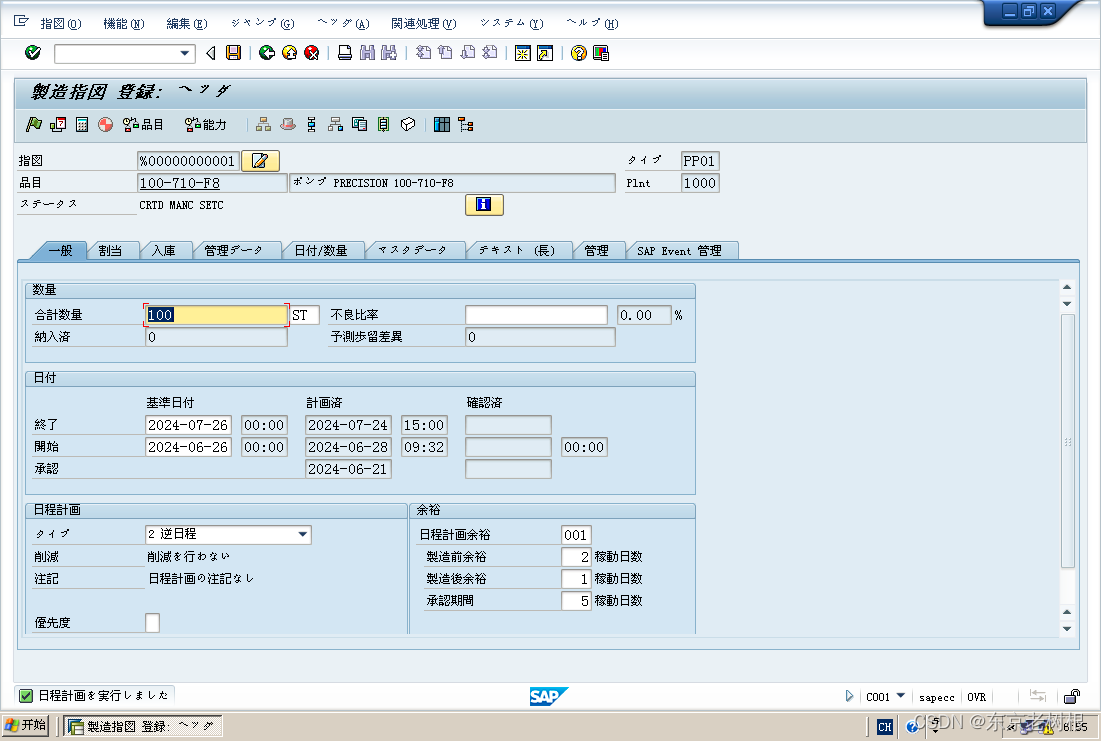

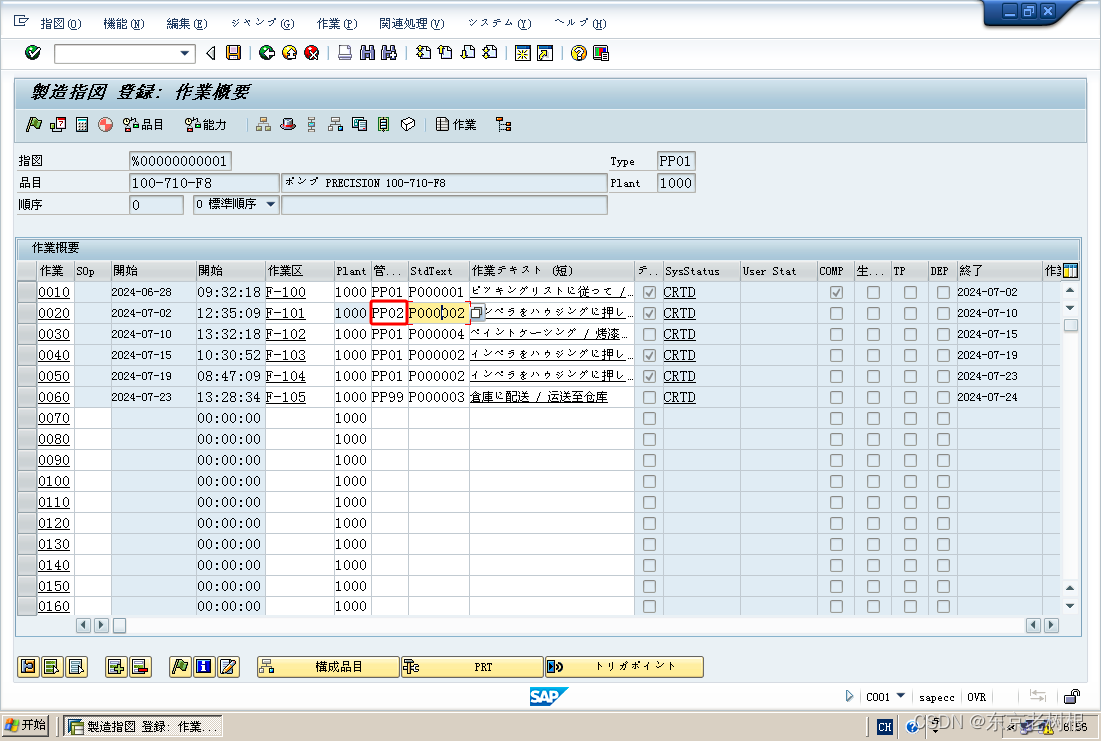

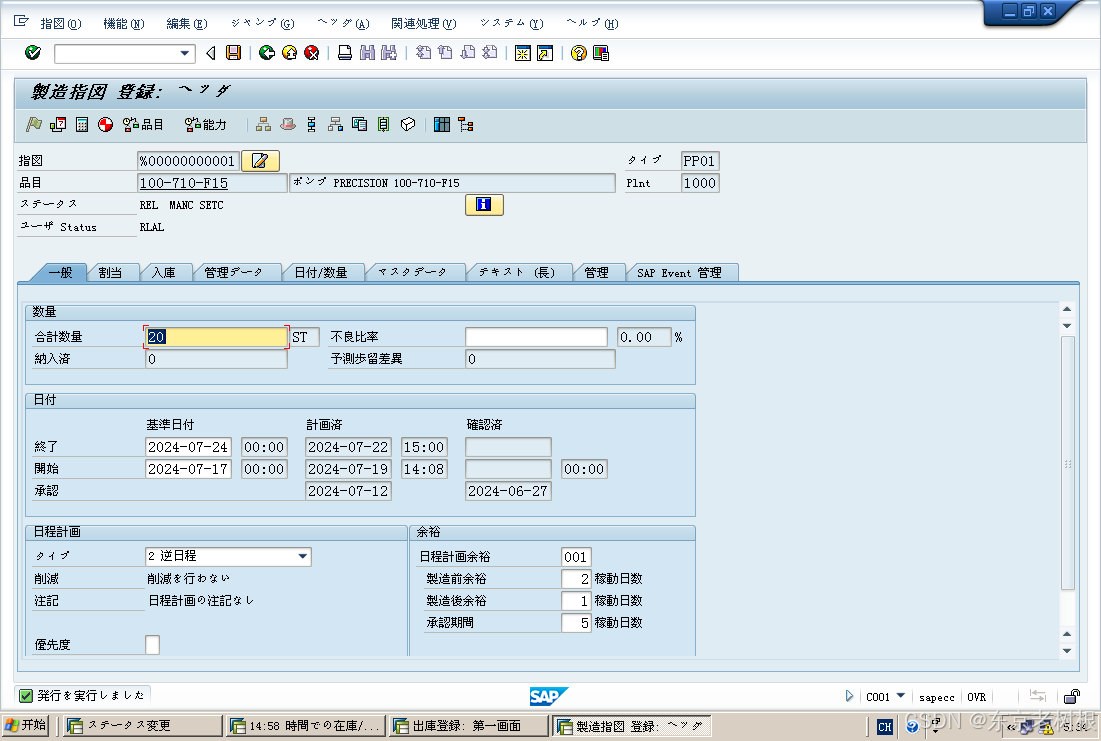

1),CO01 制造指图登录

- 合计数量

- 日付

点一下 工艺路线 图标

将任意工序(比如这里的 F-101 工序)的管理Key设为 PP02

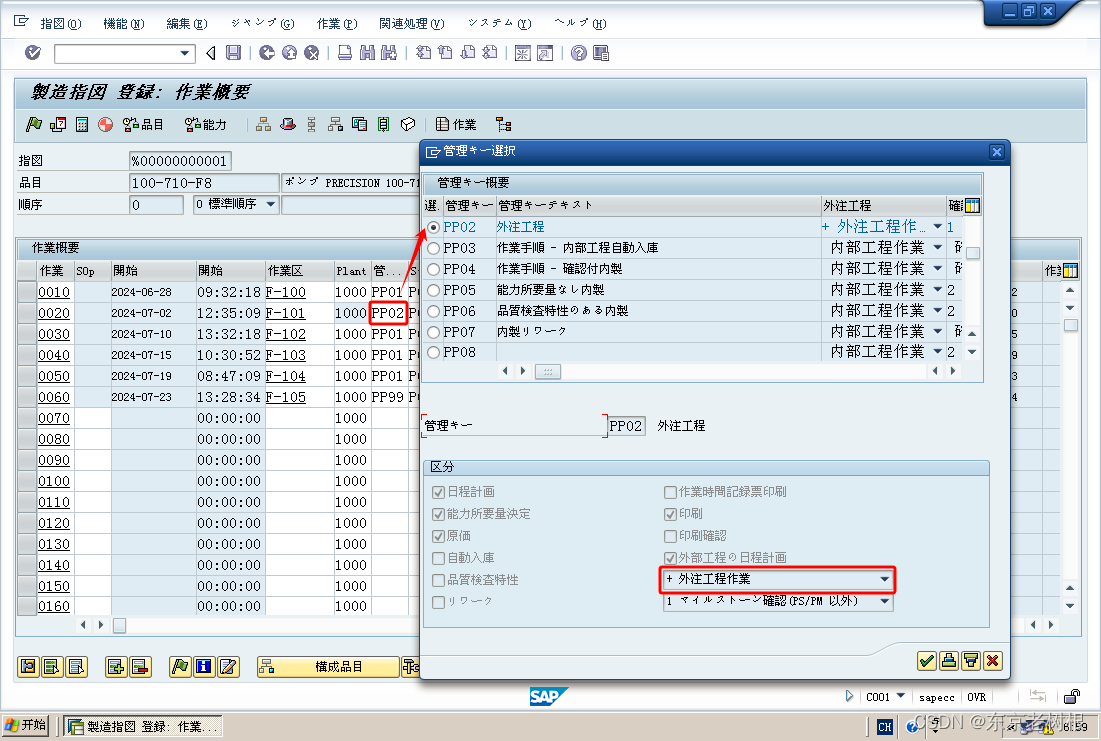

这里插一下为啥 选 PP02

- 外注工程作业(即工序外包)

工序外发的话,SAP里面会自动生成一张采购订单,

然后把这张采购订单的费用结算到生产订单身上

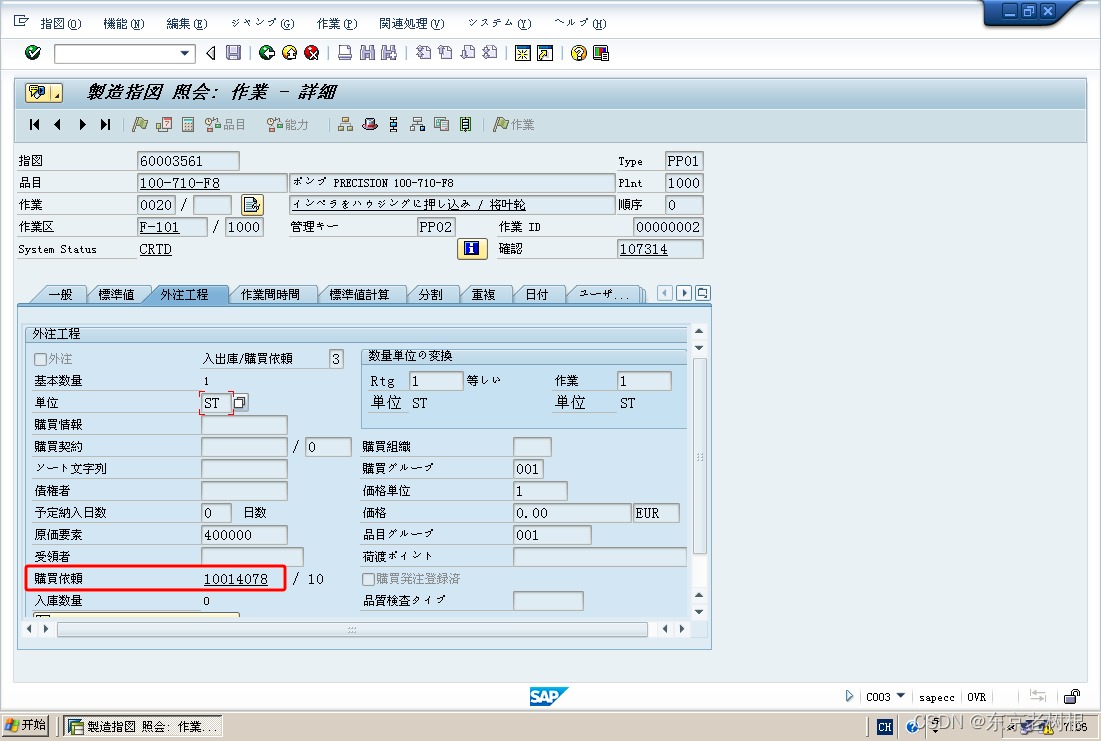

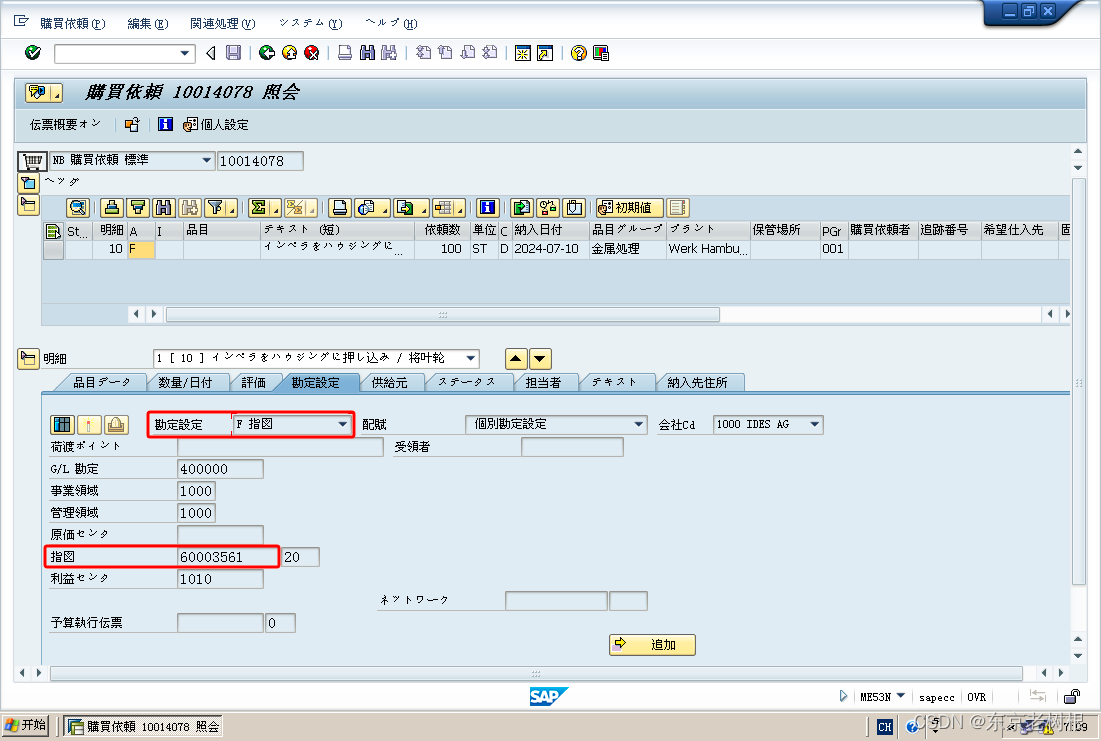

2),采购申请照会

采购订单保存之后,回到作业区(工序) > 外注工程

购买依赖: 10014078

注意这是一张无料号购买依赖

- 勘定设定:F - 指图(生产订单)

- 指图:60003561(上面生产订单的号码)

这样就指明了该购买依赖(采购申请)的费用会归集到生产订单。

如果想手工创建此类生产订单也是可以的,勘定设定选 F,然后录入要归集的生产订单也是一样的

3,生产订单的来源(或称创建方式)

1),With reference material 有料号生产订单

- Directly(manually):手工直接建(就是CO01)

- From planned order:计划订单(比如MD61计划独立需求=》MD04/MRP计划订单=》生产订单)

- Copy from order:从现有生产订单拷贝

- For sales order:从销售订单(比如VA01销售订单=》MD04/MRP计划订单=》生产订单)

- From SD(assembly order):策略82(ATO 受注组立),接到客户订单会同时生成生产订单

- From confirmation(rework):确认(报工)的时候,如果有维修的话会生成生产订单

- As collective order(汇总订单,也叫母子工单)

2),Without reference material 无料号生产订单

比如返工的话,就会产生一张返工的生产订单

a),As collective order(汇总订单,也叫母子工单)

就是做一个成品的生产订单的时候,同步的把半成品子物料的生产订单也做了。

比如

- 成品1

- 半成品1

- 半成品2

如果不用汇总订单的话呢,那么就需要分别建生产订单,一共要建3次。

如果用汇总的的的话呢,那么就只需要建成品1的生产订单,SAP会自动帮你建半成品1,2的订单

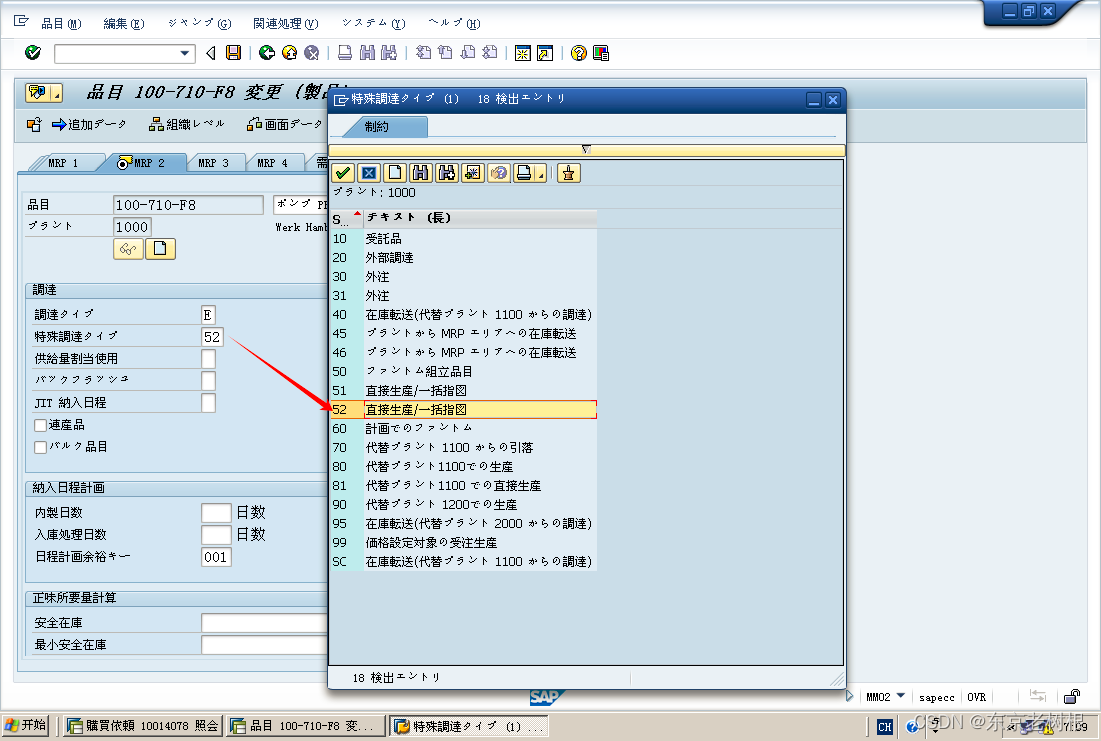

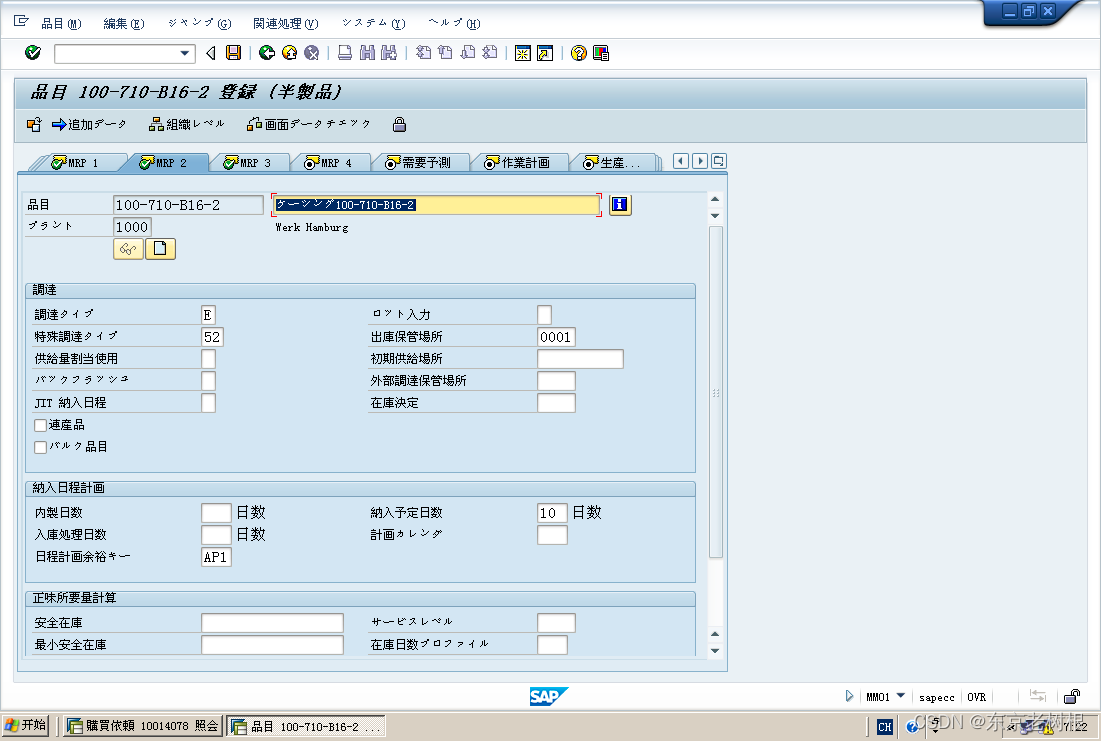

那如何使用汇总订单呢?只需要在物料主数据 > MRP 2 tab 里面设置如下栏位即可:

- 特殊调达Type(特殊采购类型): 52 - 直接生产/一括指图(直接生成/收集订单)

这个东西在方便管理控制方面还是挺有用的,尤其是半成品非常多的情况下

- 成品1 的订单数量 会决定 半成品 的订单数量

来举个例子。

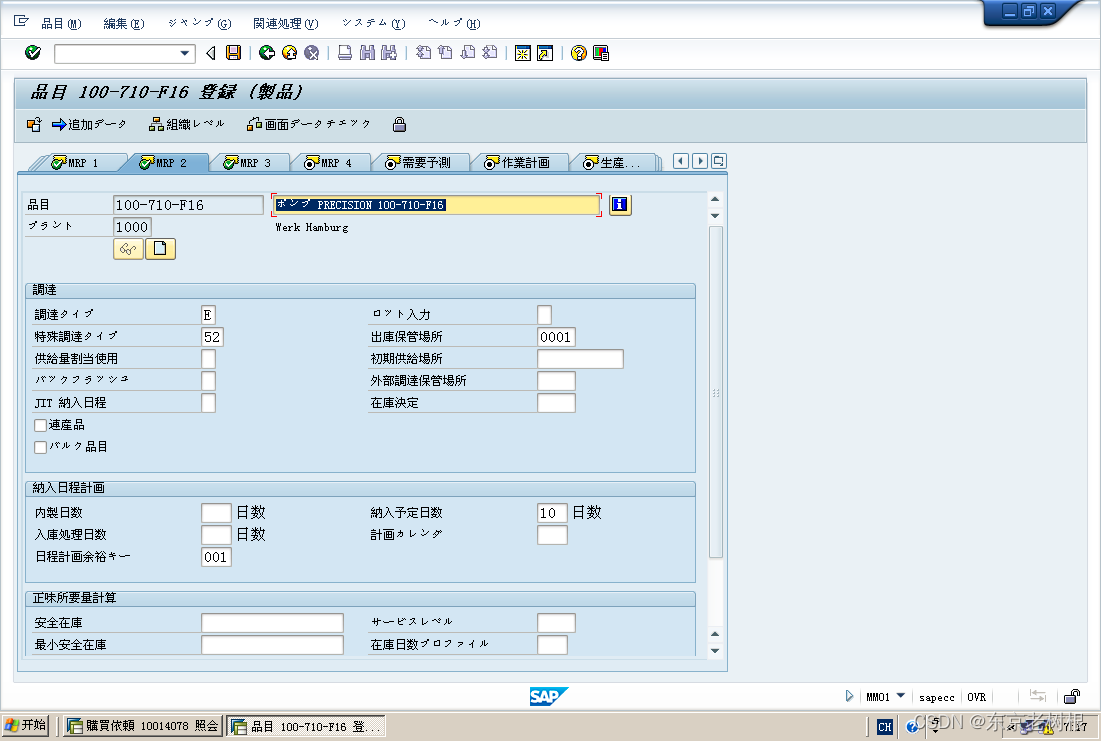

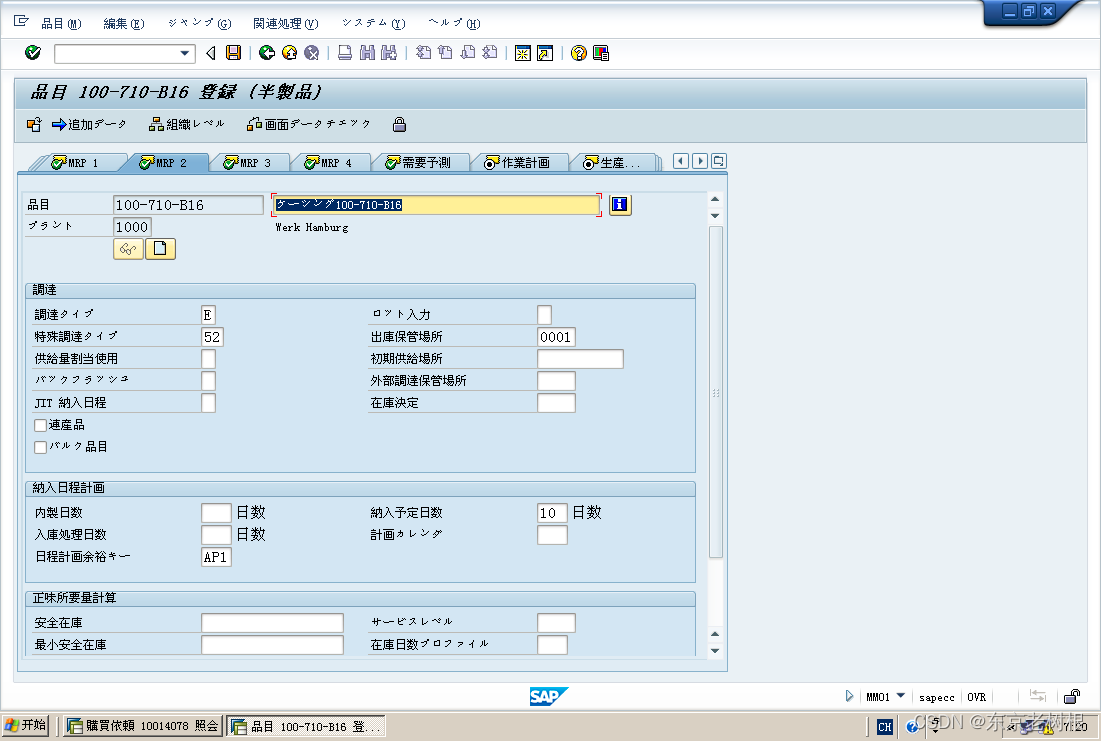

a)-1,品目准备

1),MM01 品目准备

- 成品 100-710-F16

- 特殊调达类型:52

- 半成品 100-710-B16

- 特殊调达类型:52

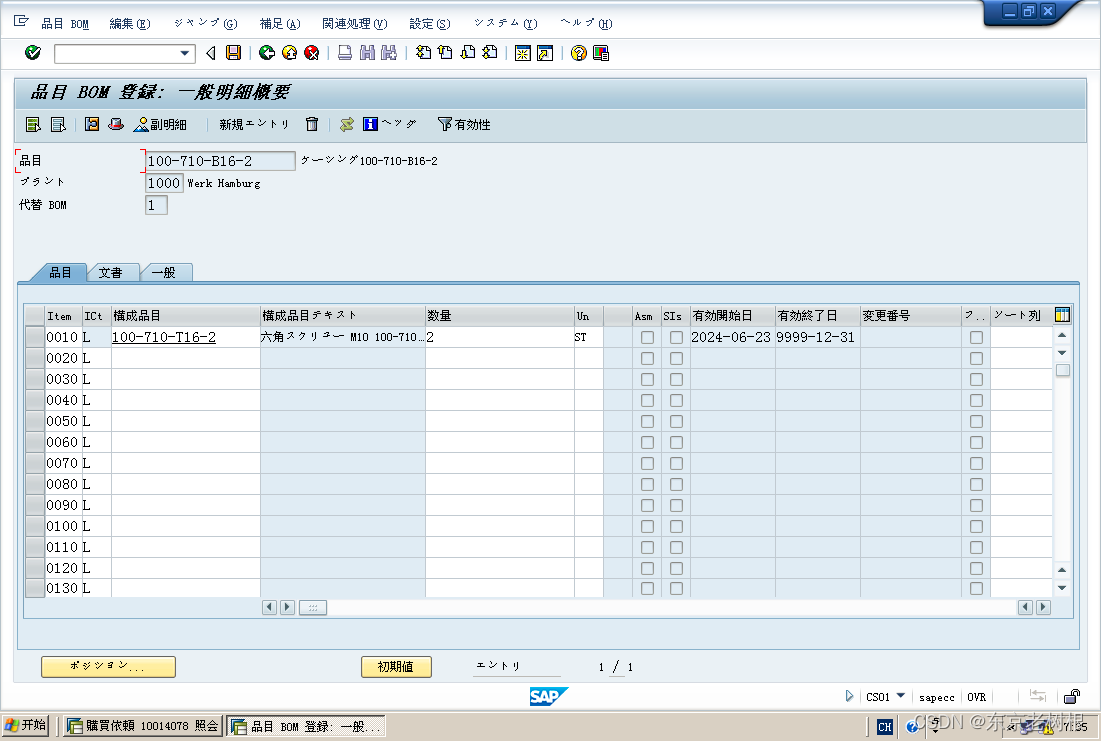

- 半成品 100-710-B16-2

- 特殊调达类型:52

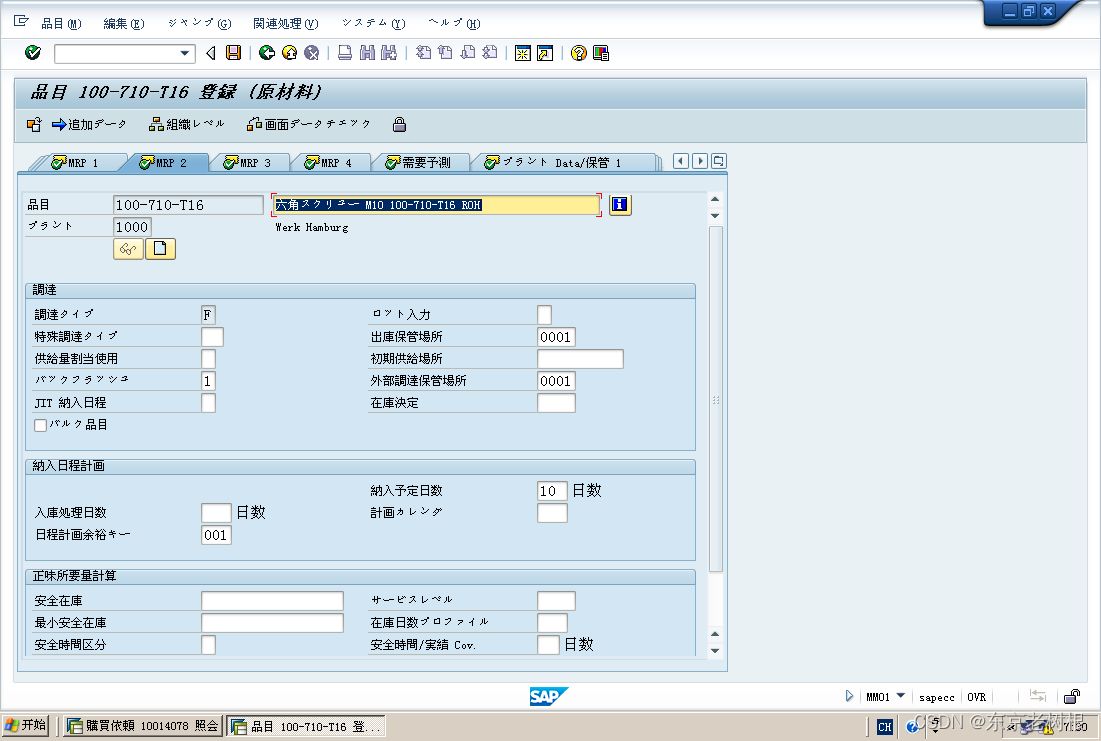

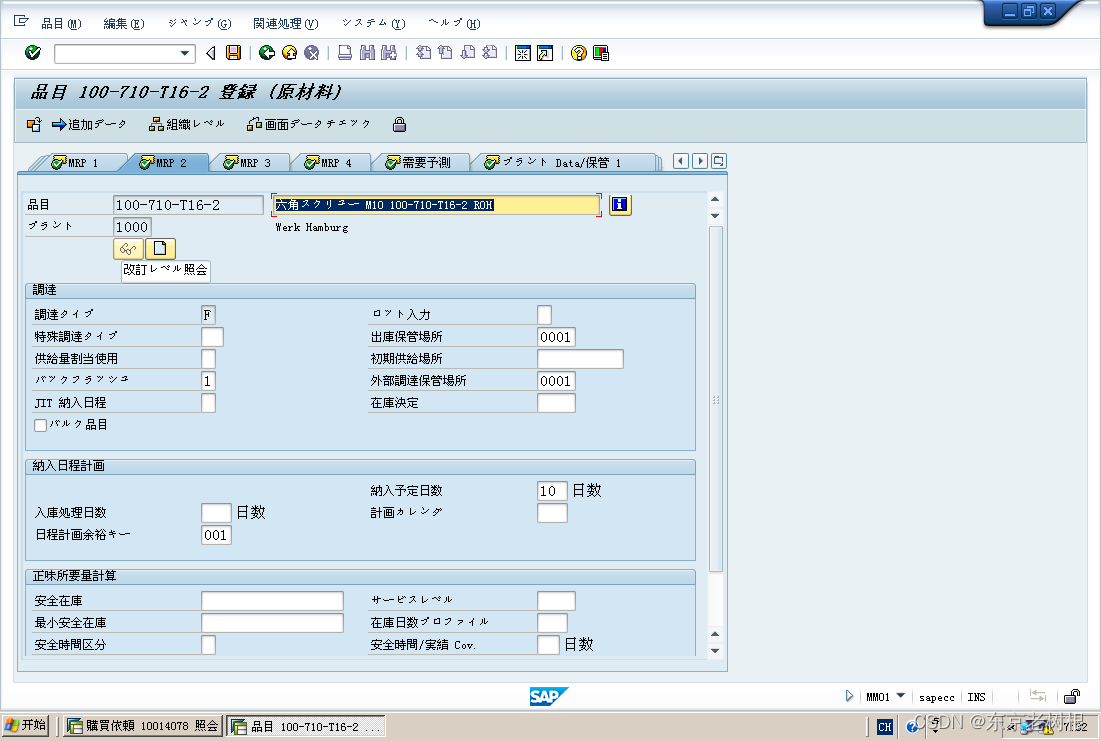

- 原材料 100-710-T16

- 原材料 100-710-T16-2

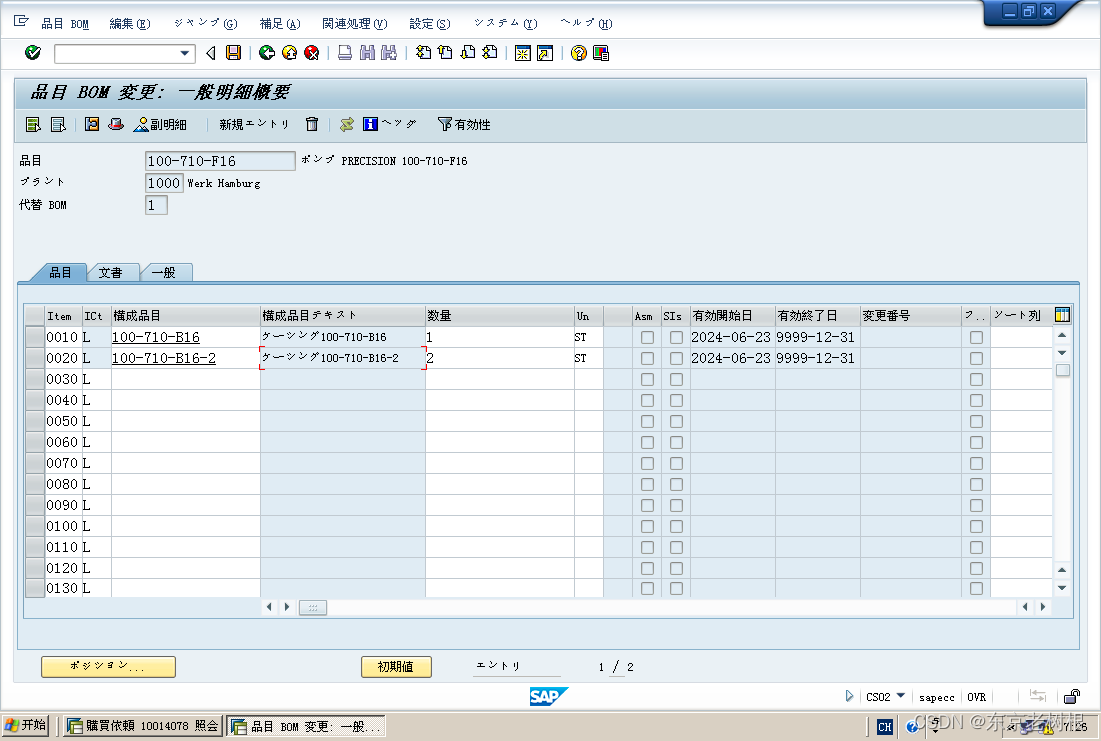

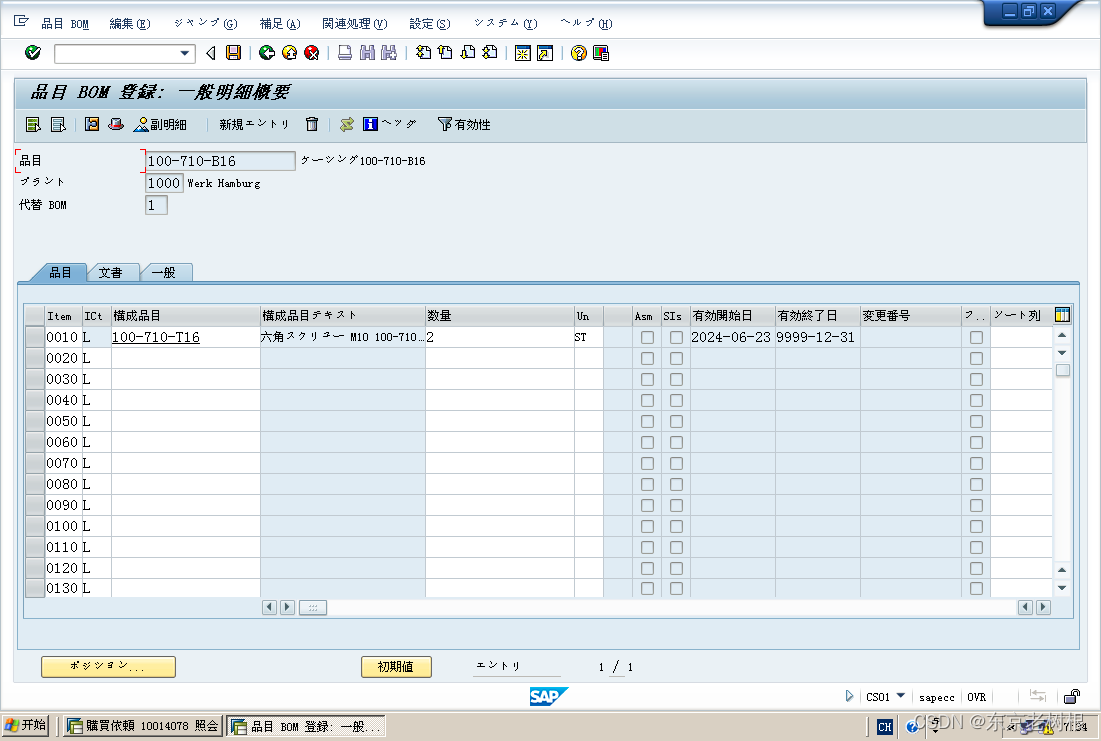

2),CS01 BOM作成

- 成品 100-710-F16

- 半成品1 100-710-B16

- 半成品2 100-710-B16-2

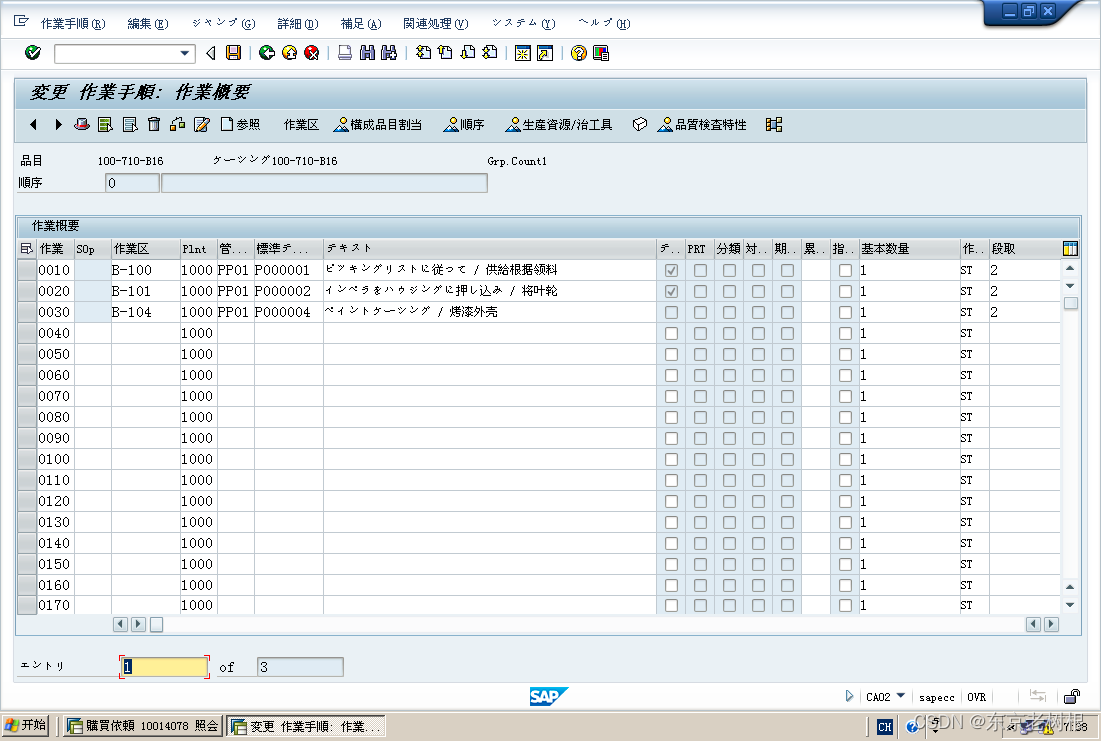

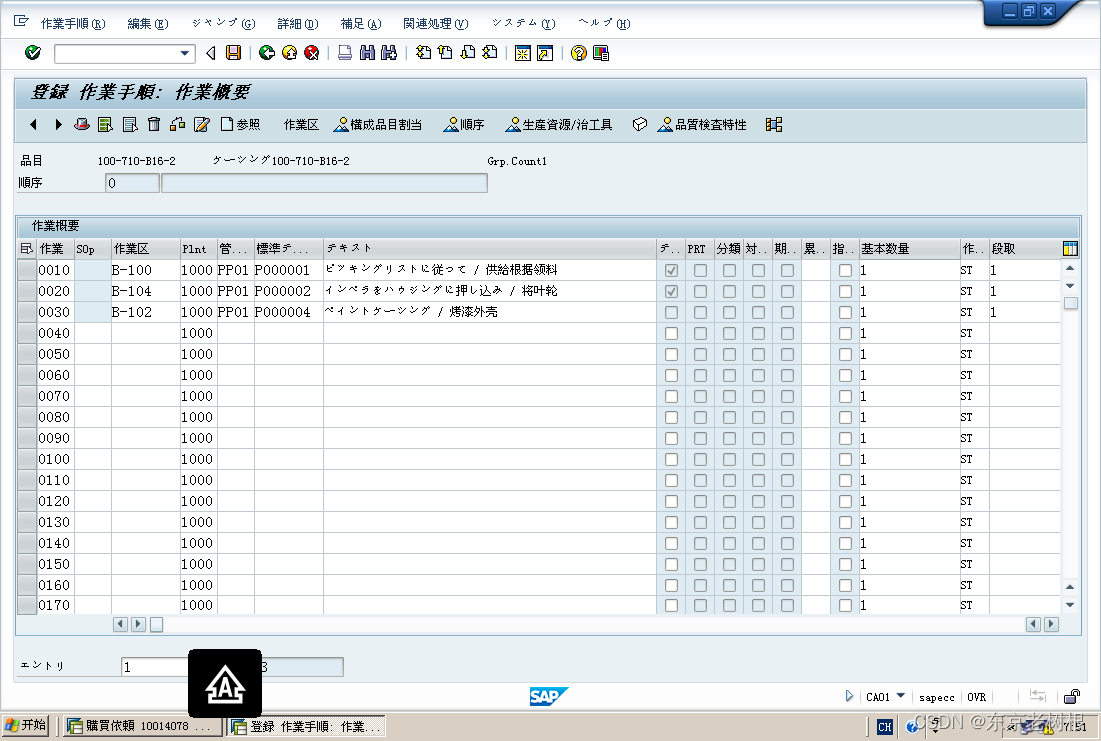

3),CA01 作业手顺(工艺路线)作成

- 成品 100-710-F16

- 半成品 100-710-B16

- 半成品 100-710-B16-2

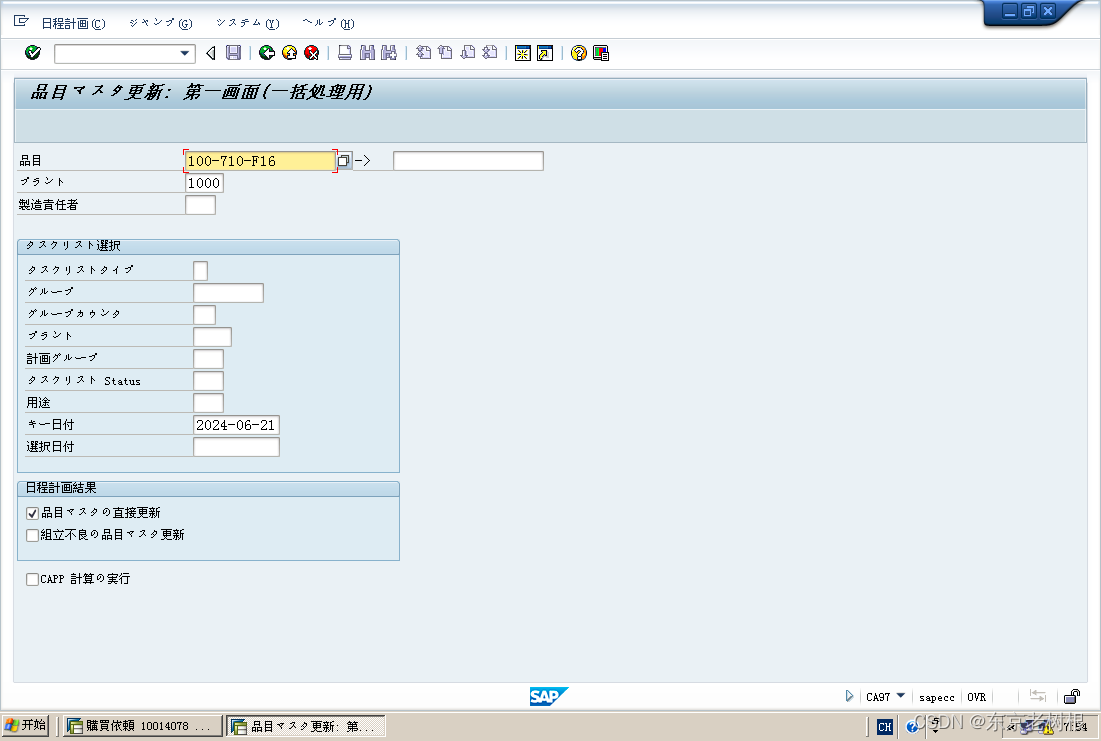

4),CA97 更新物料主数据

- 成品1 100-710-F16

- 半成品1 100-710-B16 (截图略)

- 半成品2 100-710-B16-2(截图略)

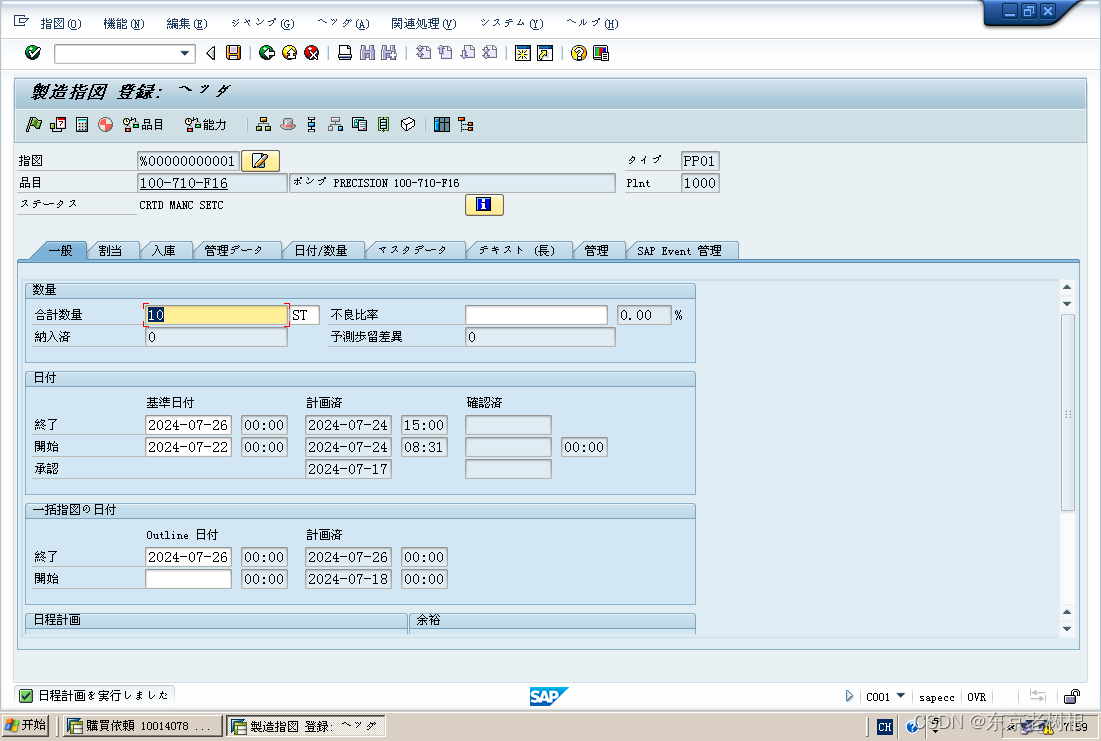

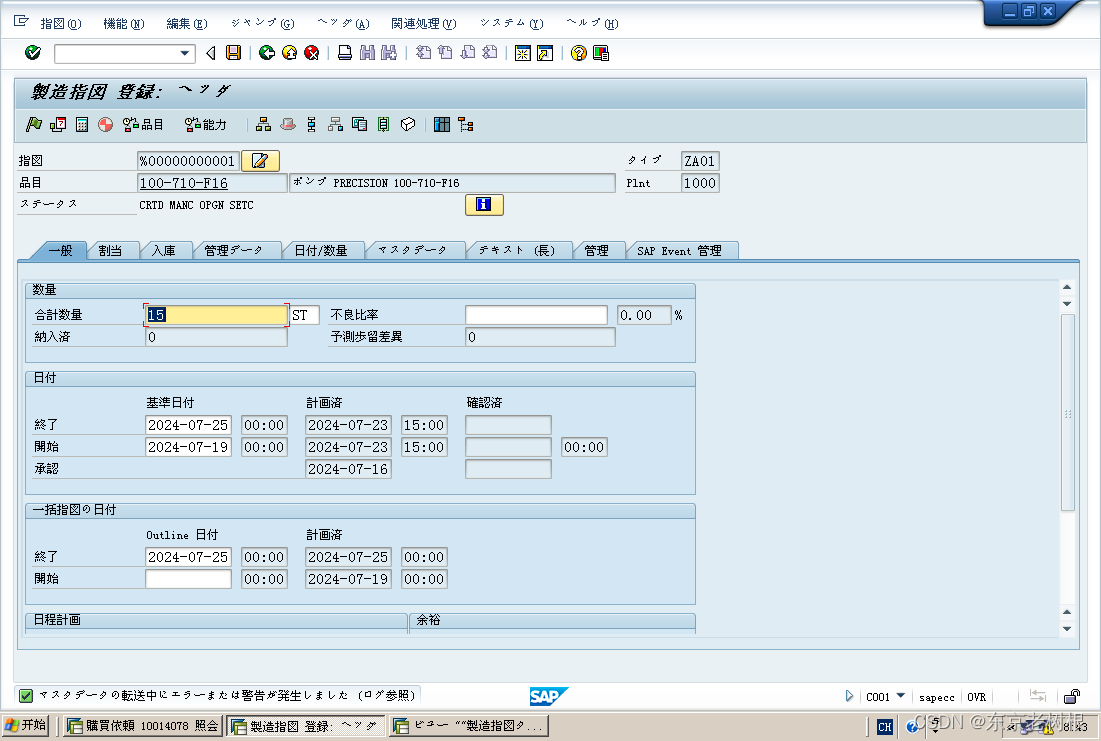

a)-2,CO01 生产订单作成

- 成品 100-710-F16

- 合计数量:10

点下达 图标,然后保存

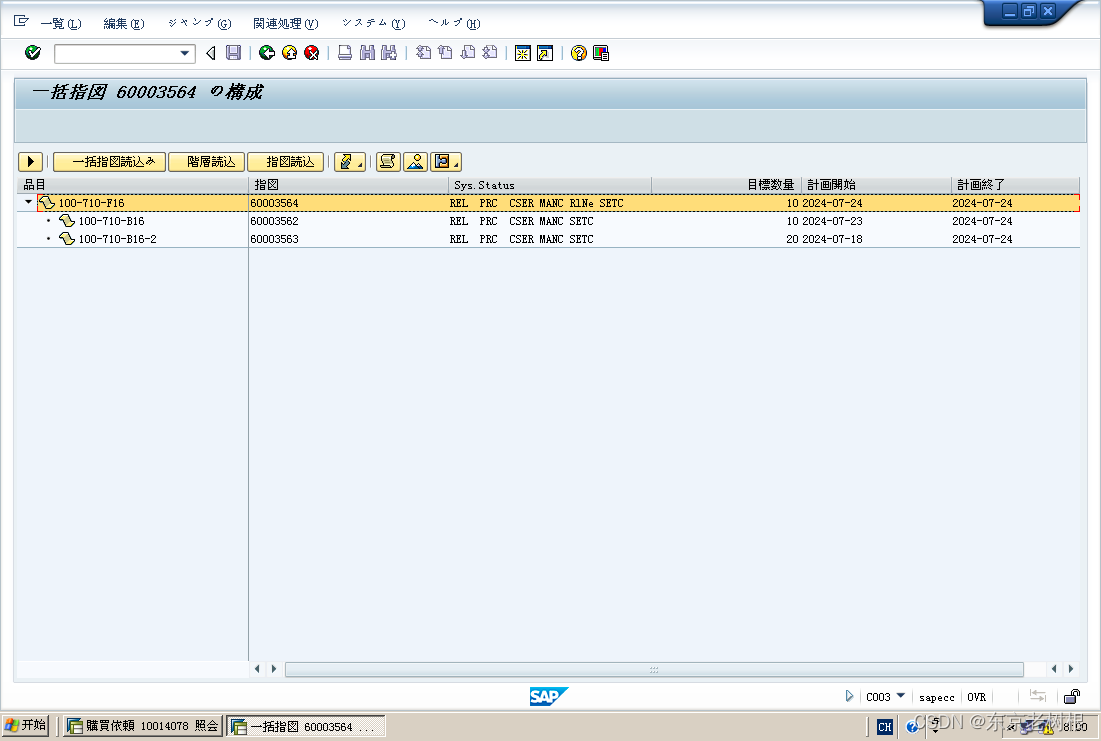

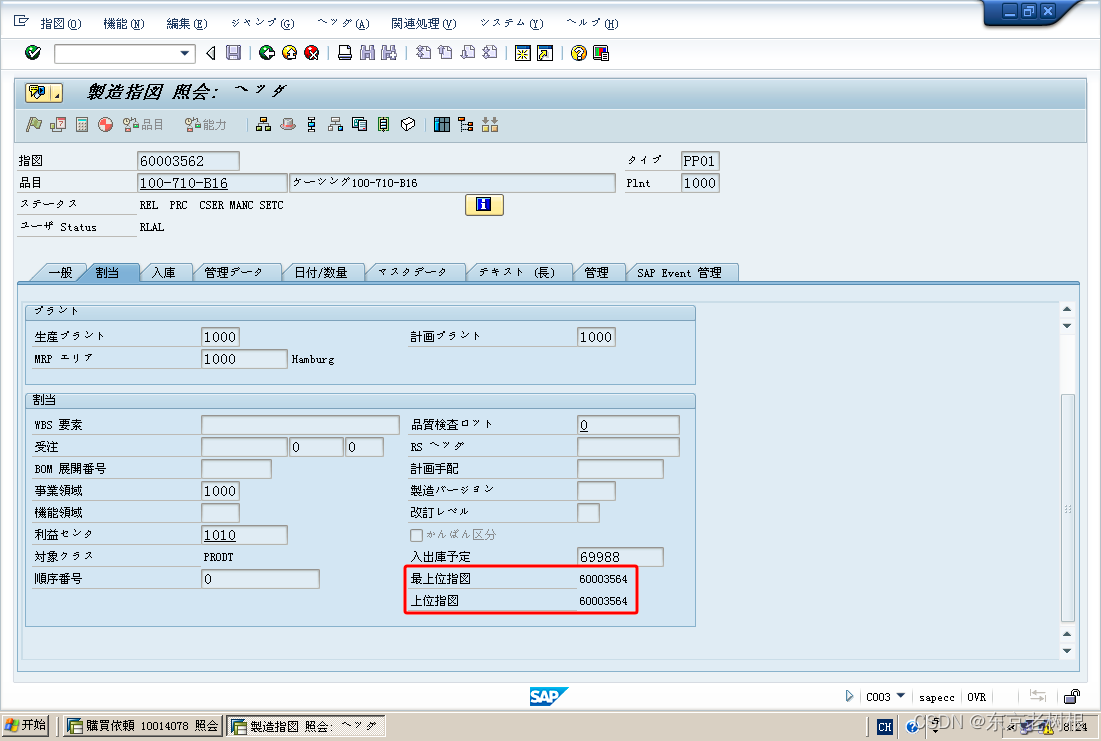

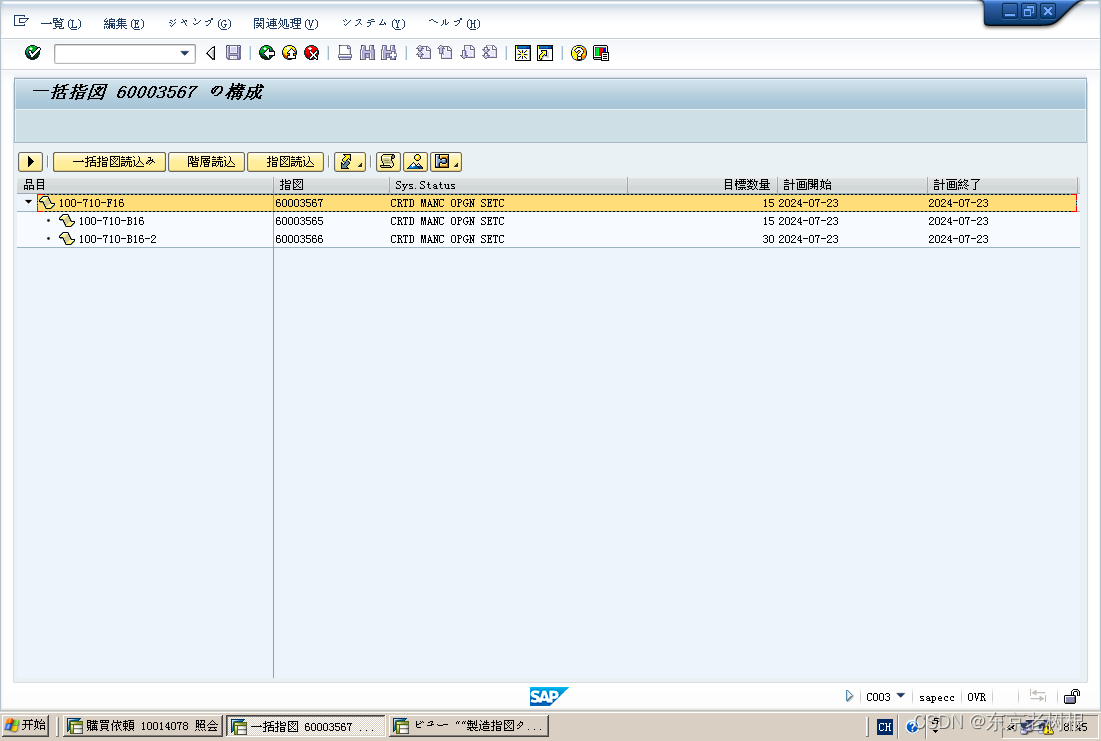

照会,看到子品目也同步作成了生产订单(指图)

而且根据指图号码来看,SAP是先生成了半成品的生产订单,然后再生成成品的生产订单:

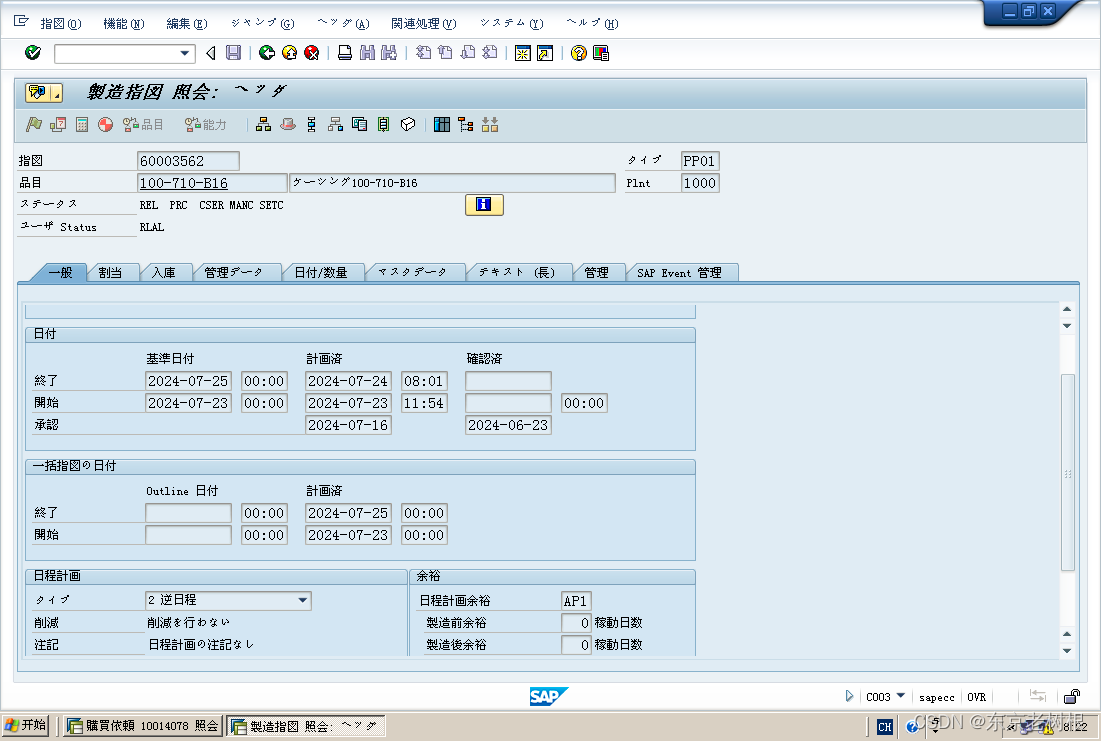

- 成品 100-710-F16 ==》指图 60003564

- 半成品 100-710-B16 ==》指图 60003562

- 半成品 100-710-B16-2 ==》指图 60003563

在订单的Header页面,多出了下面这个Section,如果不是汇总订单的话不会有这个section的

- 一括指图的日付(集合订单中的日期)

下面这两个栏位也显示出来了:

- 最上位指图

- 上位指图

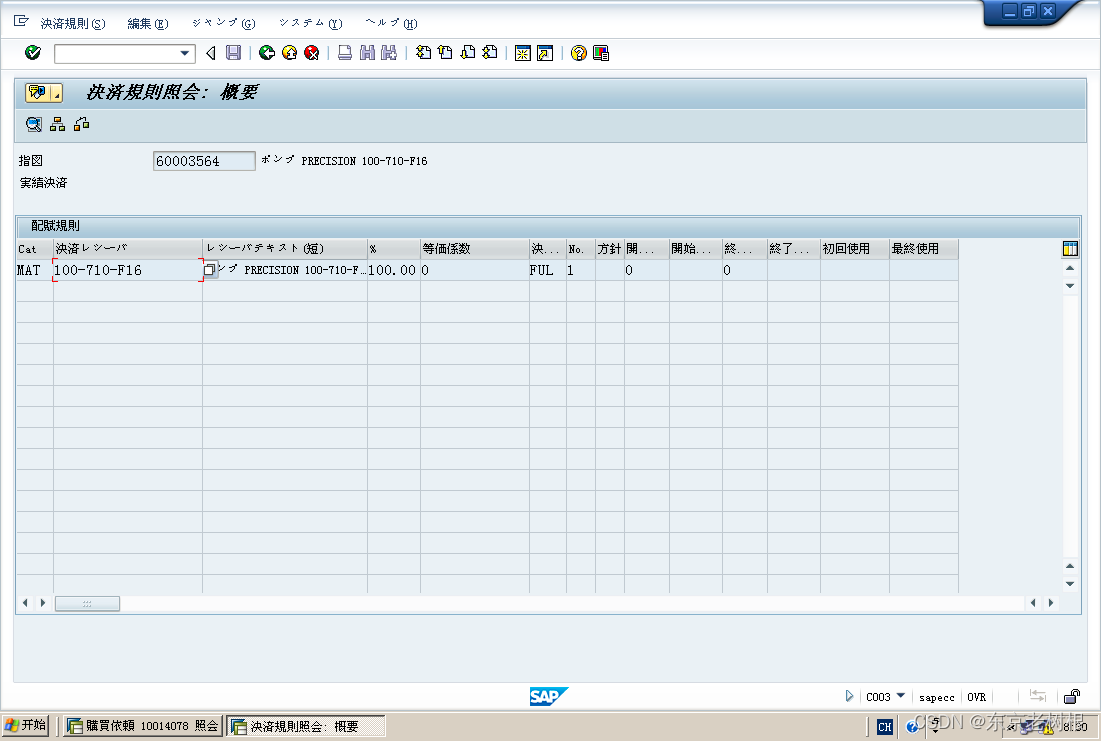

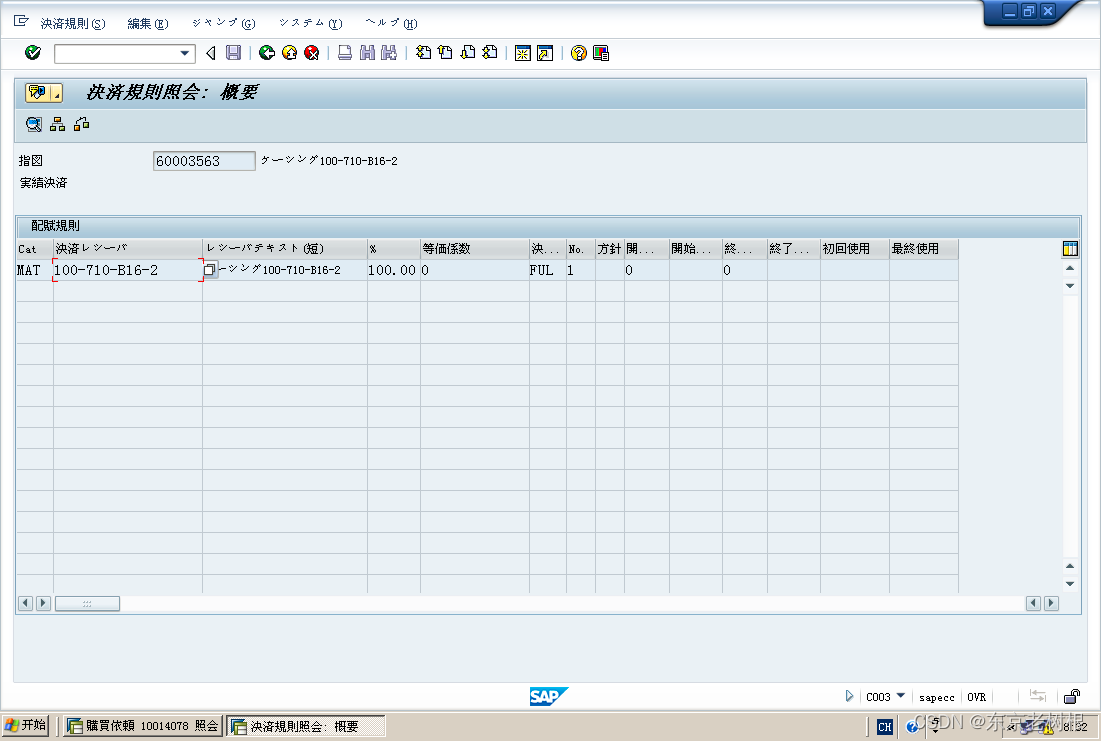

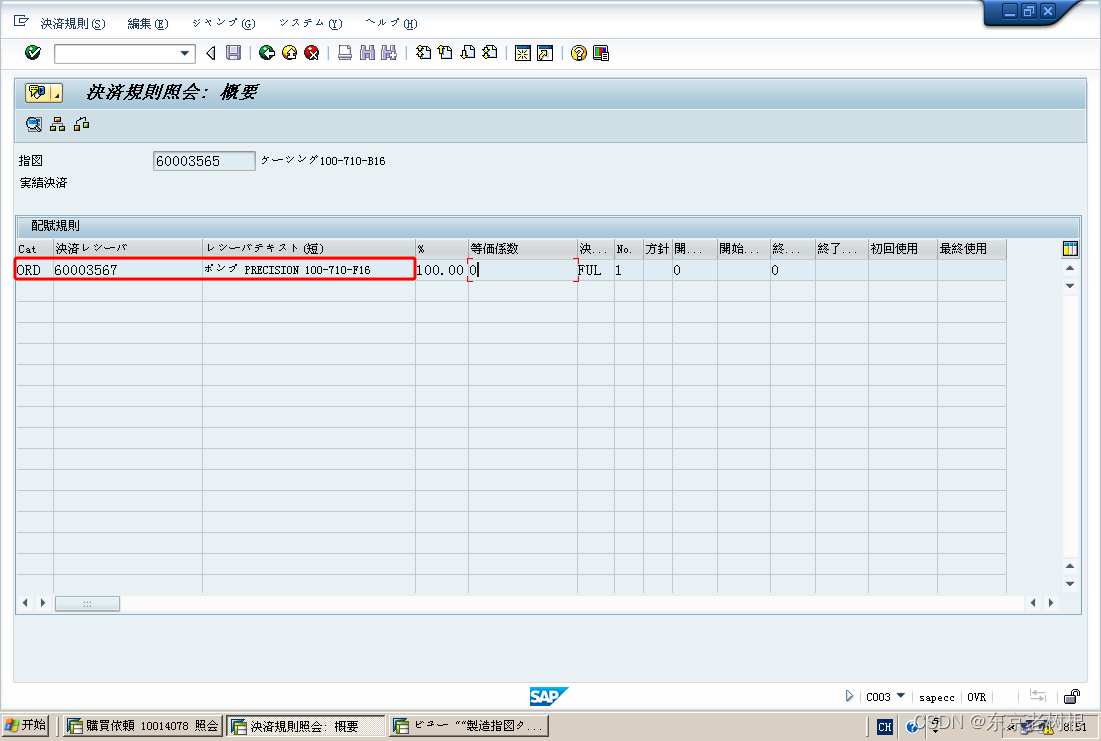

a)-3,汇总订单的结算规则

默认的结算规则是:

- 成品1的生产订单 ==》结算到自身物料

- 半成品1,2的生产订单 ==》结算到自身物料

- 成品1

- 半成品1,2

结算到自身物料(半成品1,2)

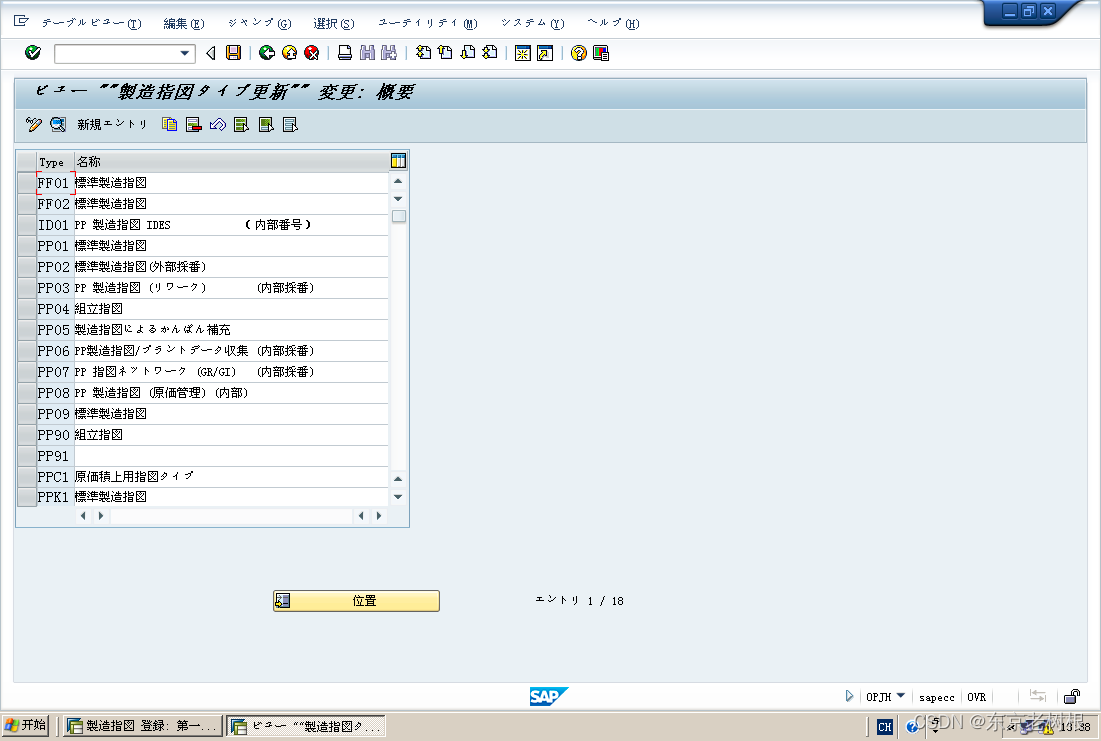

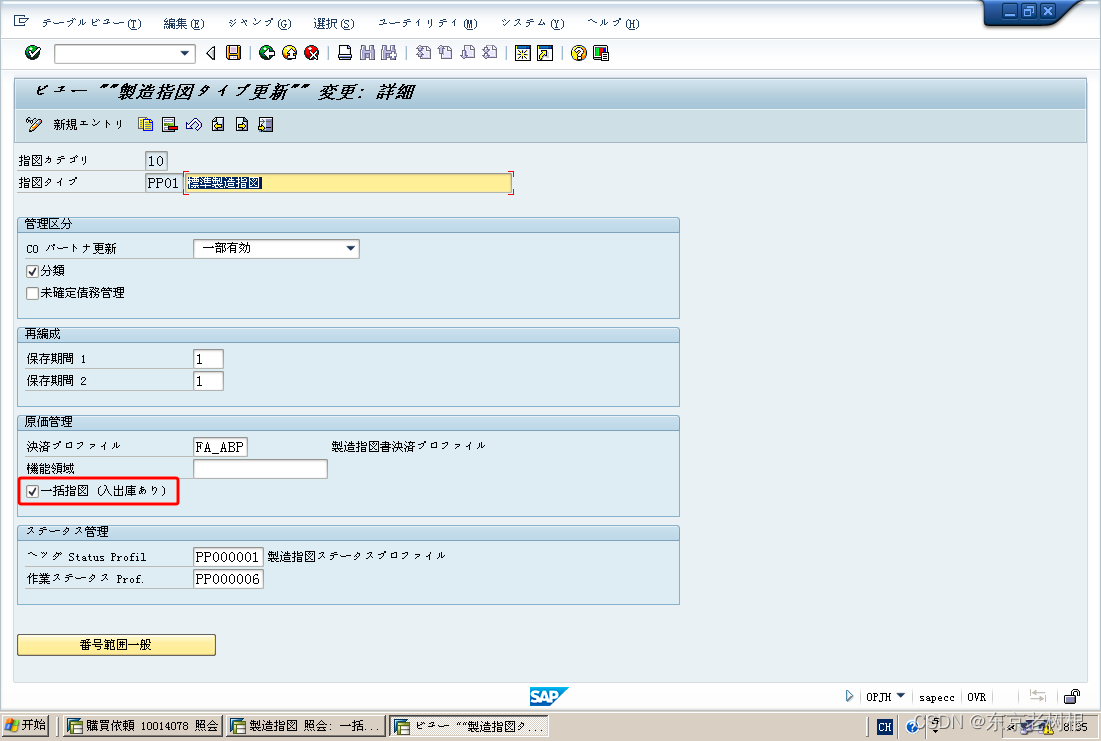

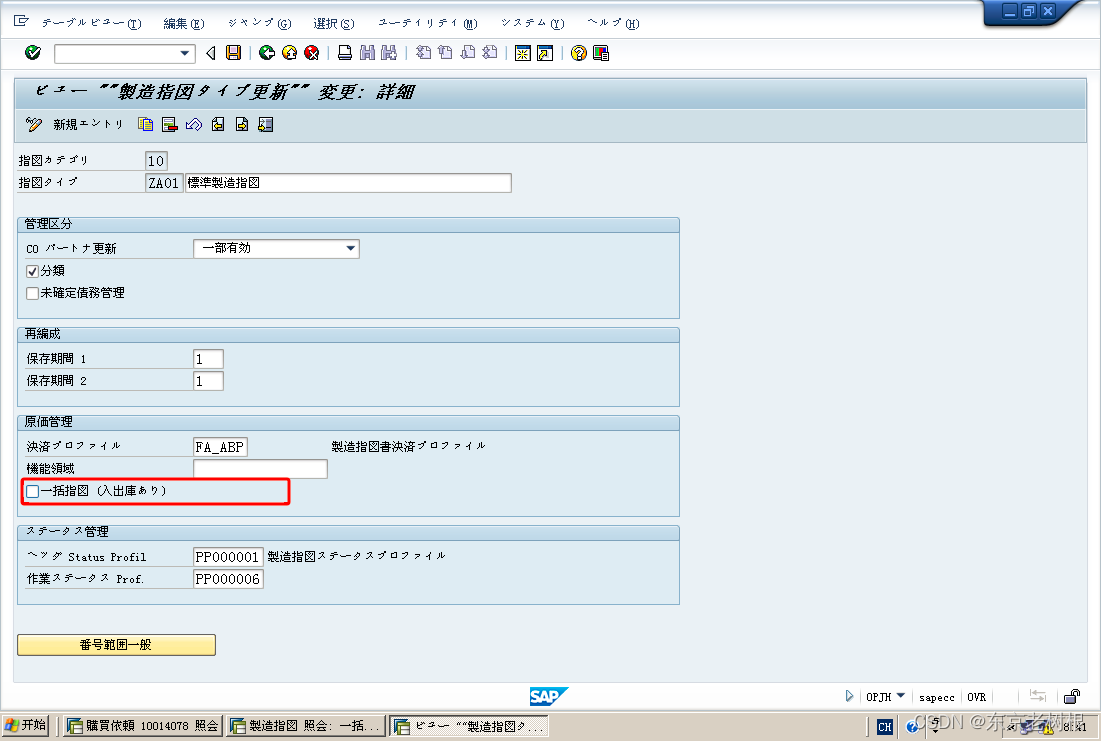

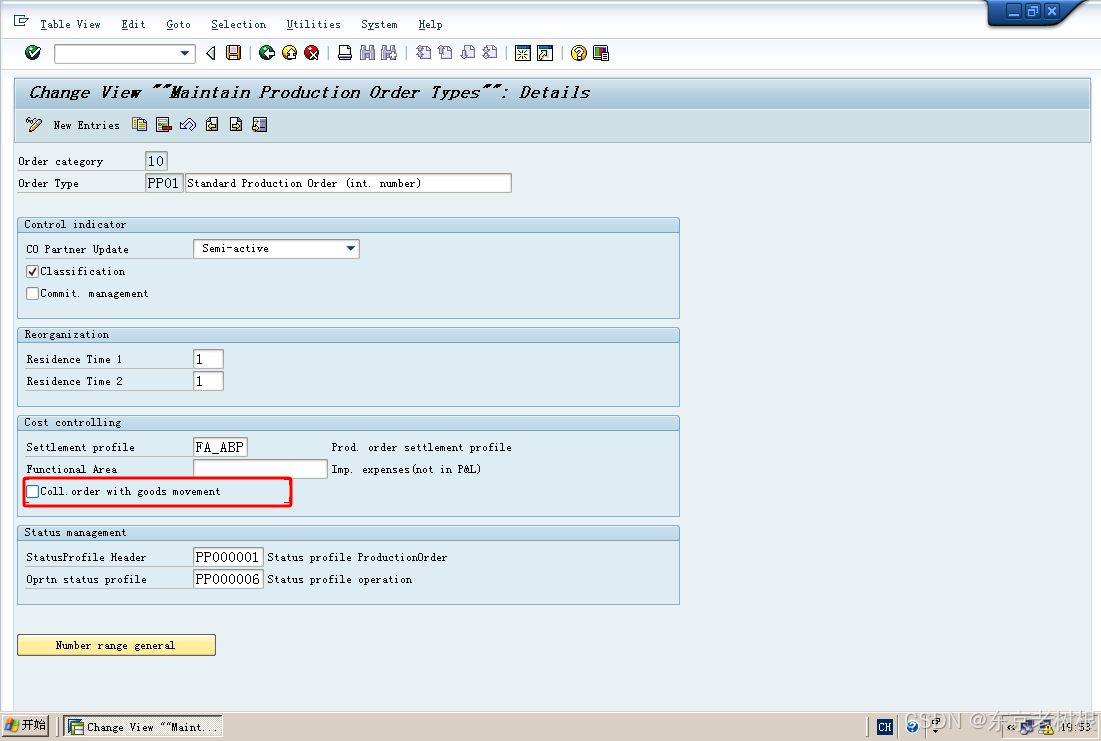

Spro > 生成计划/管理 > 指图管理 > MasterData > 指图

制造指图Type:PP01

就是下面这个栏位决定了结算对象

- 一括指图(有入出库):ON ==》结算到物料

- 一括指图(有入出库):OFF==》结算到成品订单号

咱们做个例子。

- 指图Type:ZA01

- 一括指图(有入出库)(汇总订单含货物移动):OFF

CO01 制造指图登录

- 指图Type:ZA01

保存

这里不下达也没关系,因为不管下没下达,创建成品的生产订单都会同步生成子品目的生成订单

保存,照会

查看子品目的决济规则,已经指向了 ORD 6003567 (成品的生产订单)

具体采用哪一种,可以自己设置,SAP默认是指向了自身物料(即PP01中的设置)

插一句哈,总感觉这个Text翻译怪怪的,来看下英文

- Coll. order with goods movement ( 一括指图(有入出库)(汇总订单含货物移动))

英文也一样,OFF 的时候为啥会指向成品的订单呢?

单纯看字面,应该ON的时候指向成品订单吧?

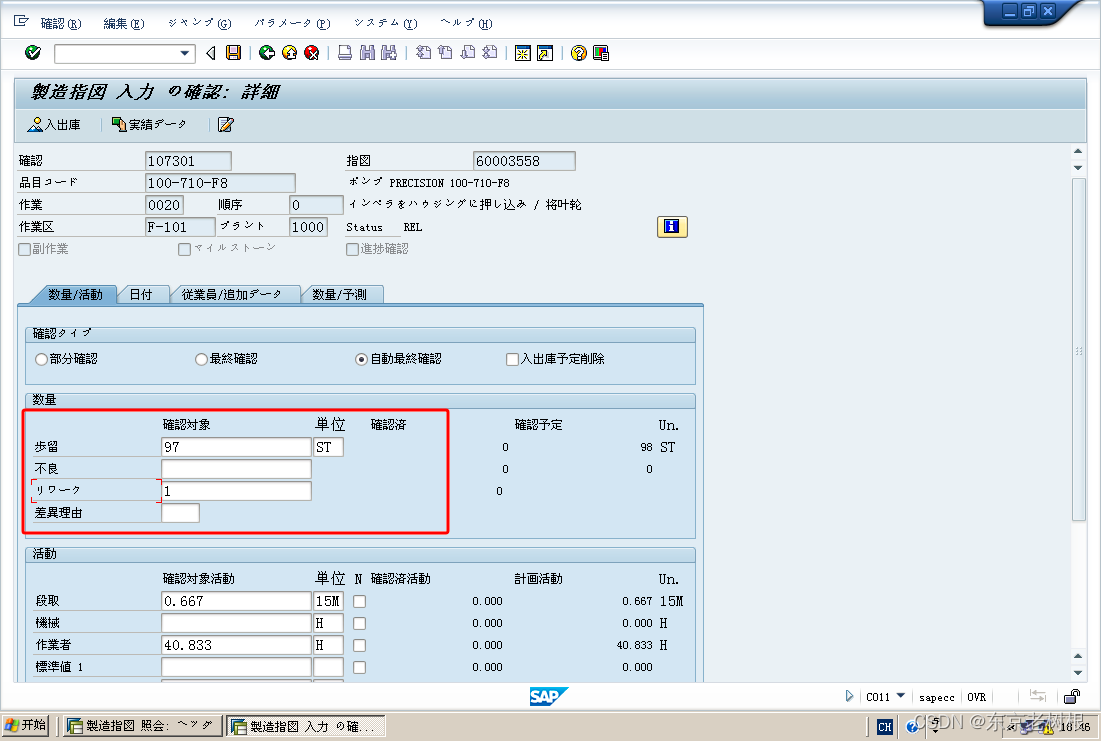

b),Without reference material 无料号生产订单

前面讲【2,保存生产订单的时候,SAP会同时做哪些事情】里面的 > Purchase requisitations:采购申请 的时候说,工序中,含有 工序管理Key PP02 - 外注工程(工序外发)的生产订单,保存时会直接触发 无料号采购申请。

那么无料号的生成订单什么时候会产生呢?

就是不合格成品/半成品返工的时候。

成品 100-710-F8

Rwork(返工):1个

TODO:保存之后没看到无料号订单,等以后弄明白再说,业务应该是没错

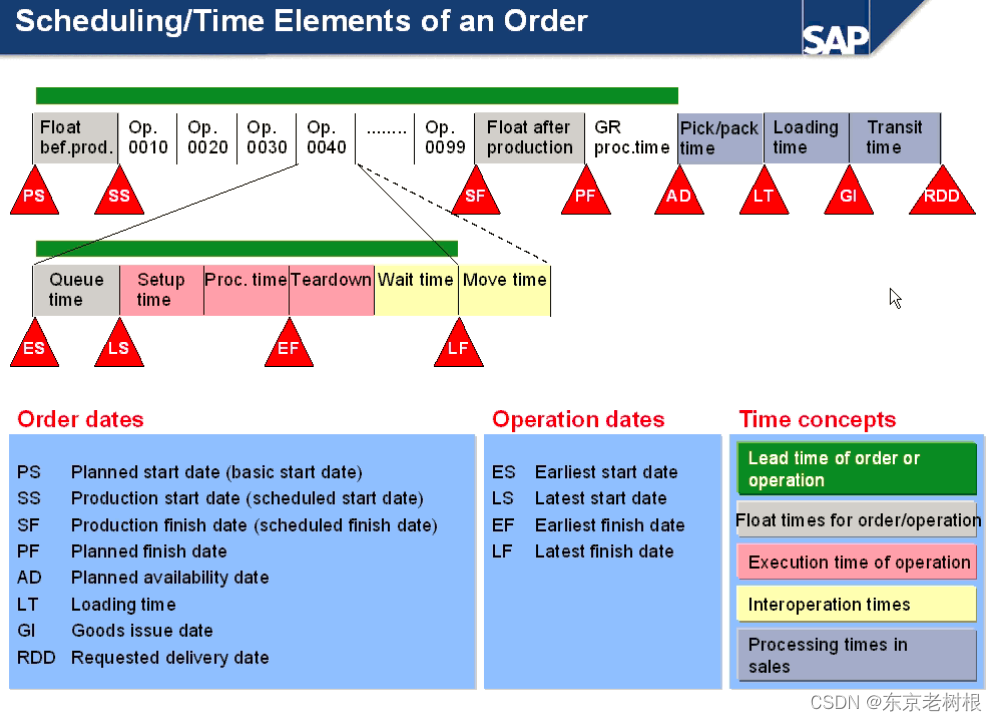

4,生产订单中的各种时间概念(Scheduling/Time Elements of an Order)

这里面的各种时间,尽量能够记住,对PP来说非常重要。

注意我们下面这个各种时间是倒着写的:

- RDD(Requested delivery date):客人的要求时间

- Transit time:路上的运输时间

- GI(Goods Issue date):发货时间

- LT(Loading time):装车时间

- Pick/pack time:打包时间

以上这3个时间(Pick/pack time,Loading time,Transit time)是SD的内容

- AD(Planned availability date)

- GR proc. time:入库时间(MRP2 tab中的 收货时间)

- PF(Planned finish date):订单完成日期

- SF(Production finish date):生产完成日期

- Fload after production:产后缓冲

- Op.xx:工艺路线计算时间,以下6个时间

- Queue time / Setup time / Proc. time / Teardown(休息时间) / Wait time / Move time

- SS(Production start date(Scheduled start date)):生产开始时间

- Fload bef. prod.:产前缓冲时间

- PS(Planned start date(basic start date)):生产开始时间

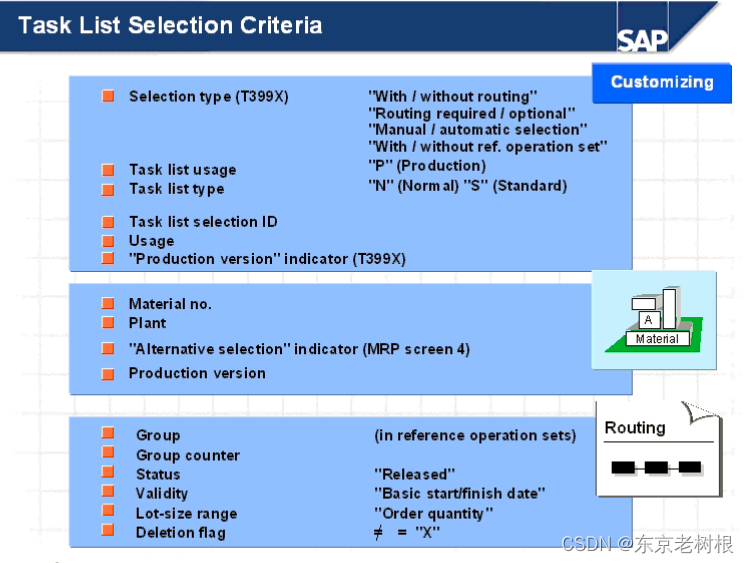

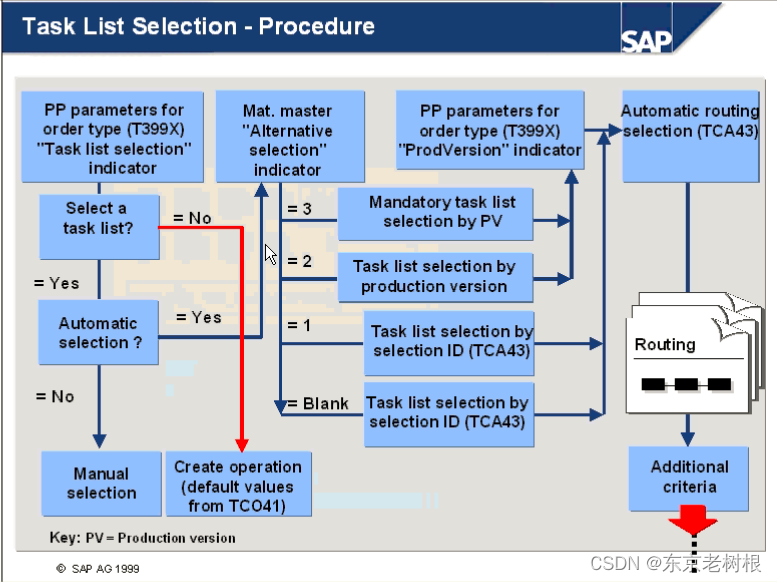

5,Task List Selection Criteria(工艺路线的选择条件)

这个图说的怎么选择工艺路线(routing)

有两步:

1),T399X 表:决定大致范围、以及手工选择or自动选择

2),MRP 4 tab:自动选择的场合,再看这里来决定怎么选择生产版本

3),除了上面的2个步骤,还说了一些默认条件,比如 Deletion flag <> 'X'

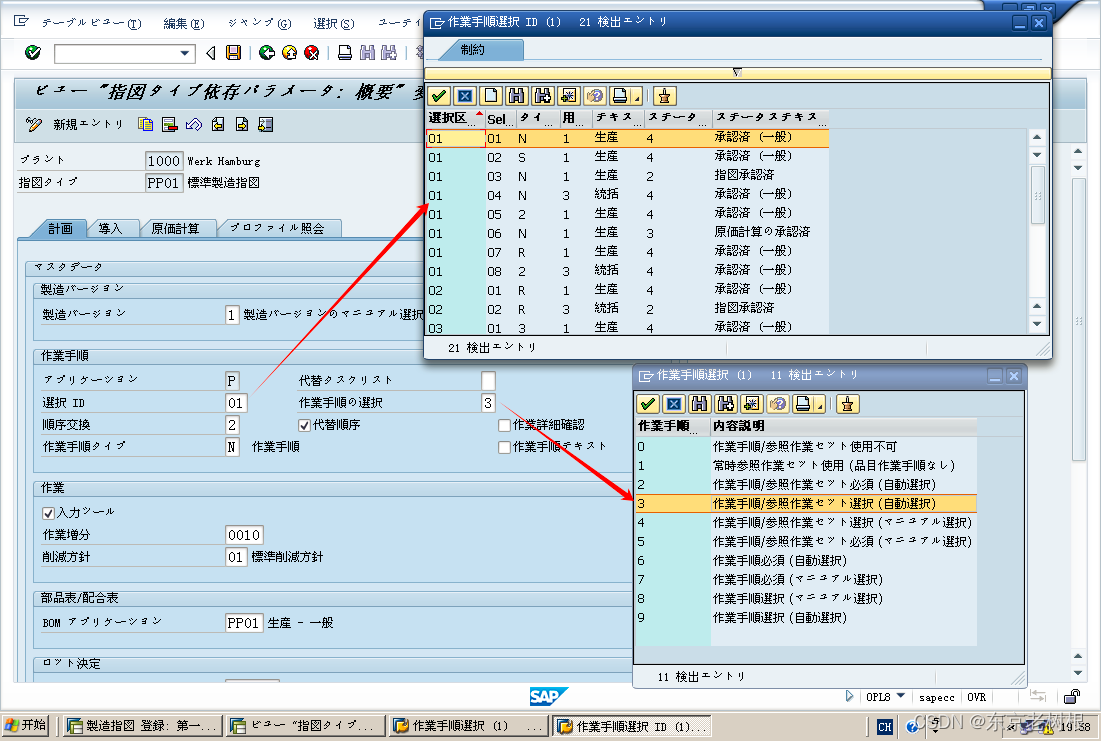

1),T399X 表:决定大致范围,以及手工选择还是自动选择

这个表里面的内容就是这个 作业手顺选择ID

比如这里就选择了 选择ID/作业手顺Type:01/N

作业手顺的选择:来决定 自动/手动

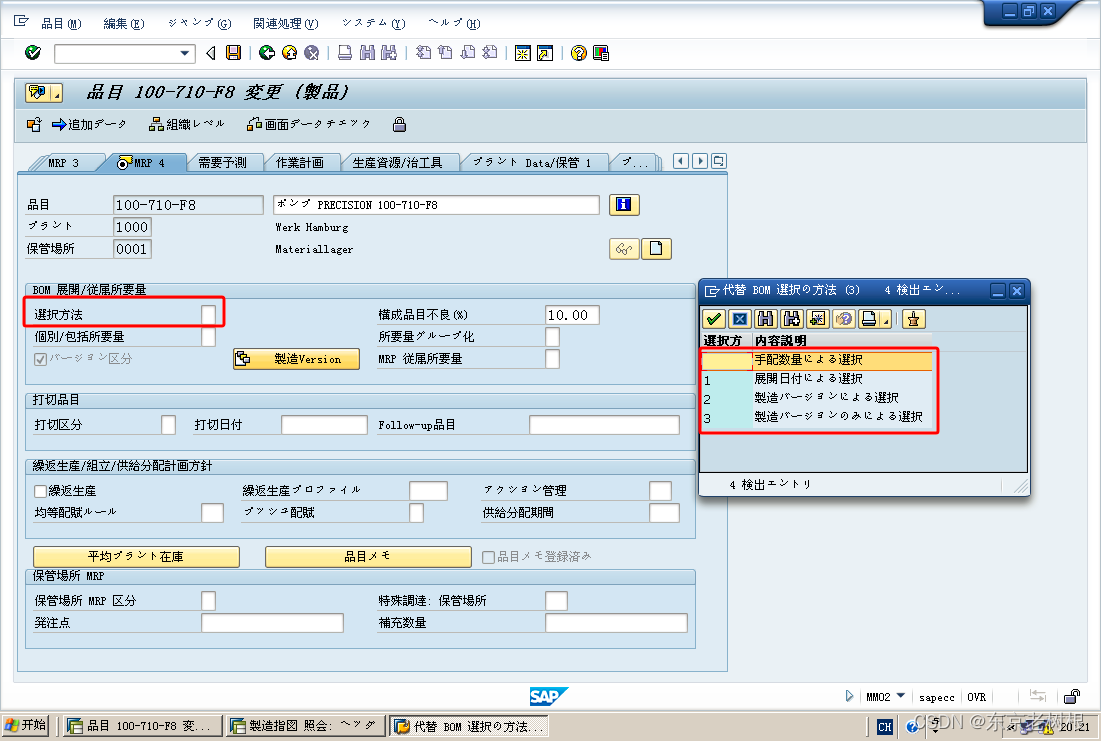

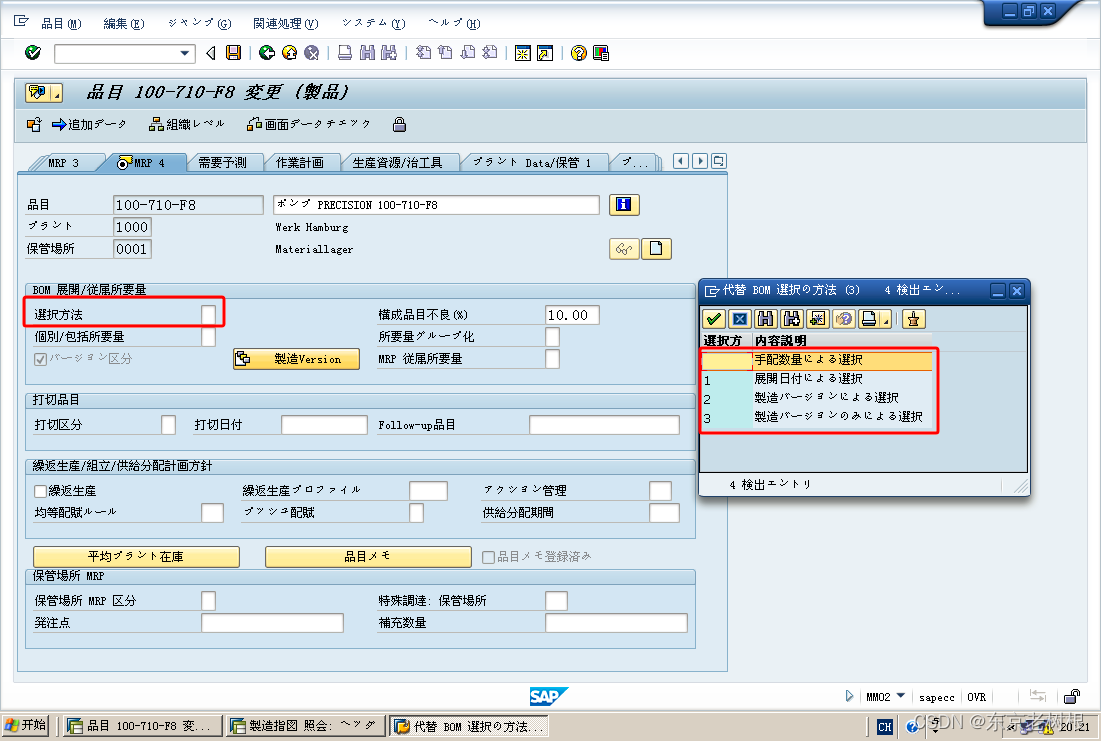

2),物料主数据 MRP 4 tab:自动选择的话,则看这里来决定怎么选择

决定生产版本

- 空白 :由订单数量选择

- 1:由展开日期选择

- 2:由生产版本选择

- 3:仅通过生产版本选择

3),Task List Selection 流程(工艺路线的选择流程)

注意几个地方:

- 红线的地方是说假如没选到工艺路线,SAP会提示创建一个(使用的是TCO41表默认参数)

- 假如是手工选择,那么流程结束,不再需要继续处理

- 假如是自动选择,这个时候会去看 MRP4 tab 中的 选择方法 来最终选择到 routing

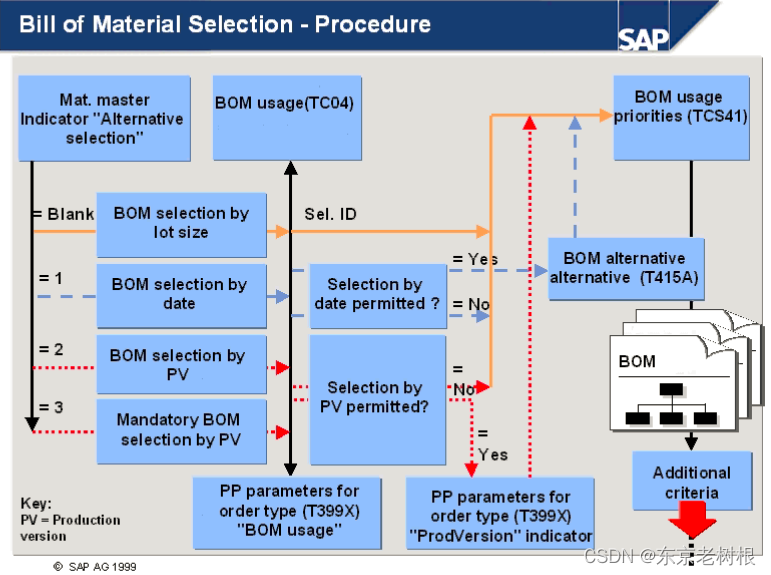

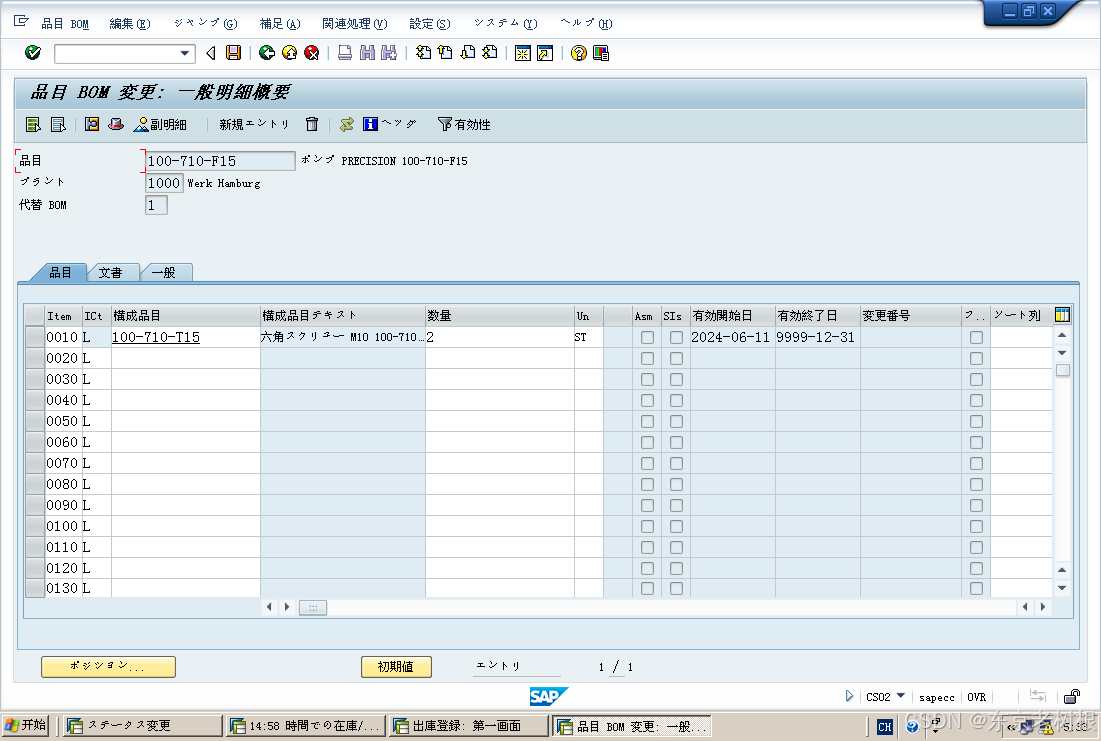

6,BOM Selection - Criteria (BOM选择条件)

跟上面的 【5,Task List Selection Criteria 工艺路线选择条件】 一样,也是有2步

1),T399X 中找 SelectionID,决定自动/手动

2),物料主数据 MRP 4 tab中决定生产版本

1),T399X 中找 SelectionID,决定自动/手动

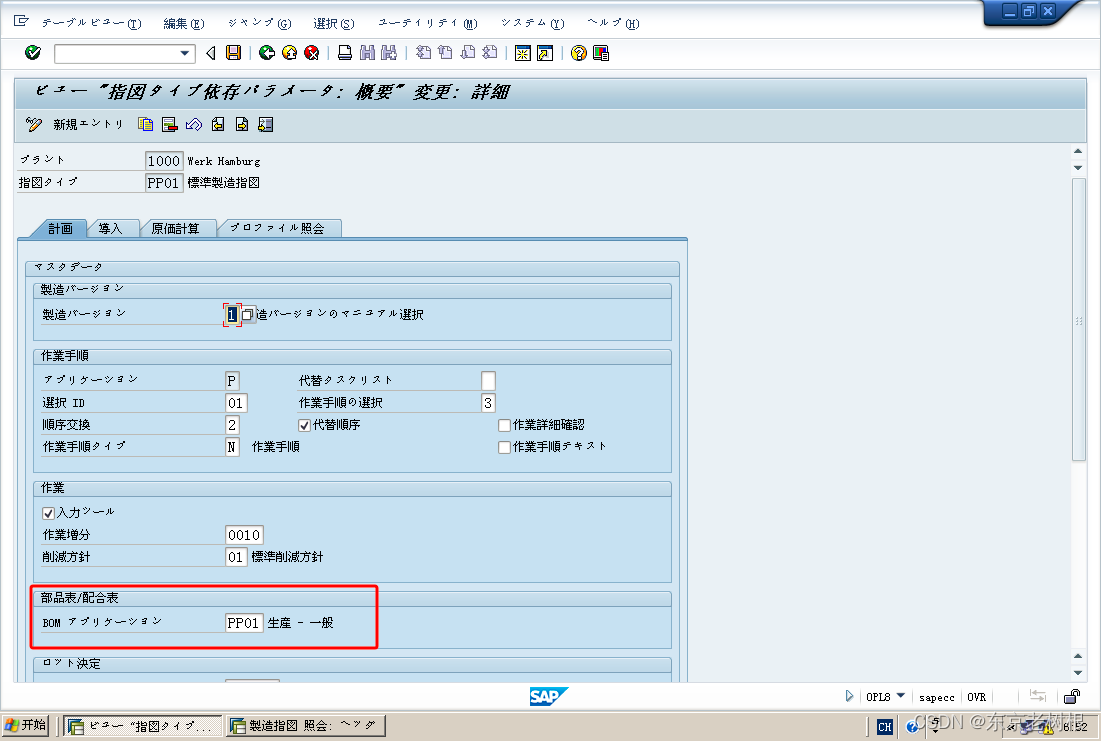

Spro > 生产计划/管理 > 指图管理 > MasterData > 指图

指图Type依存Parameter(定义订单类型相关的参数)

BOM 是由 BOM Application:PP01-生产 - 一般 来决定的

那么 BOM Application又是怎么定义的呢?

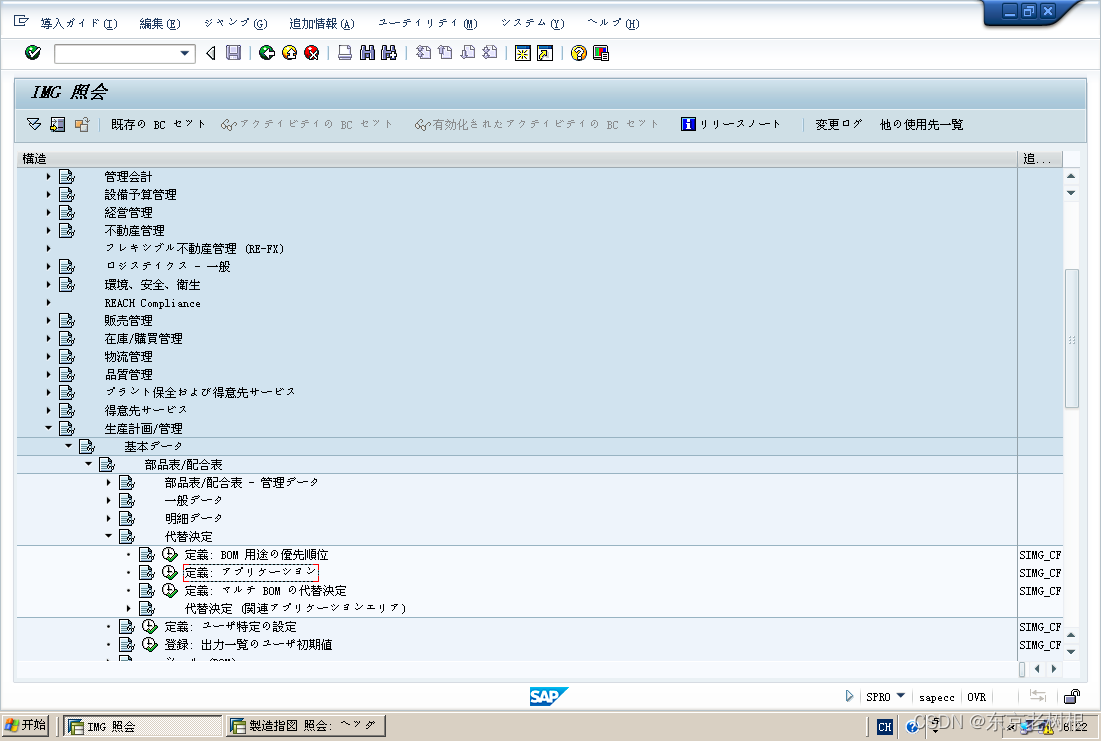

Spro > 生产计划/管理 > 基本Data > 部品表/配合表 > 替代决定

Application

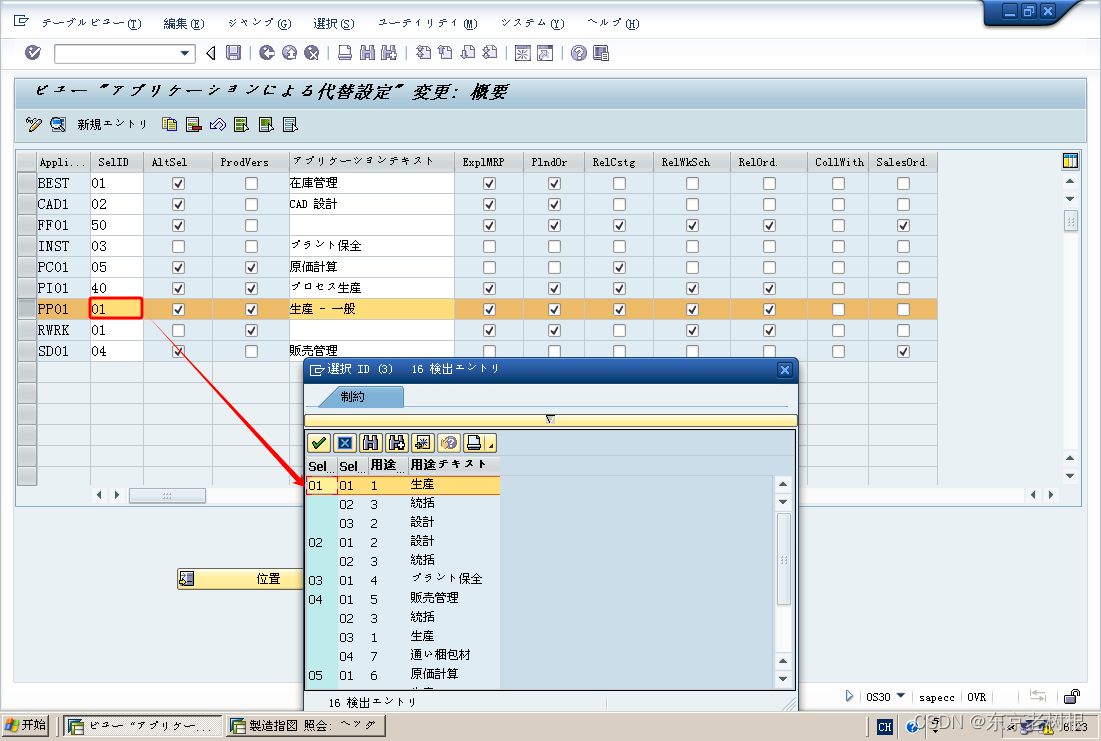

Application:PP01

- Selection ID:01

它的选择优先顺序是 1-生产 / 2-统括 / 3-设计

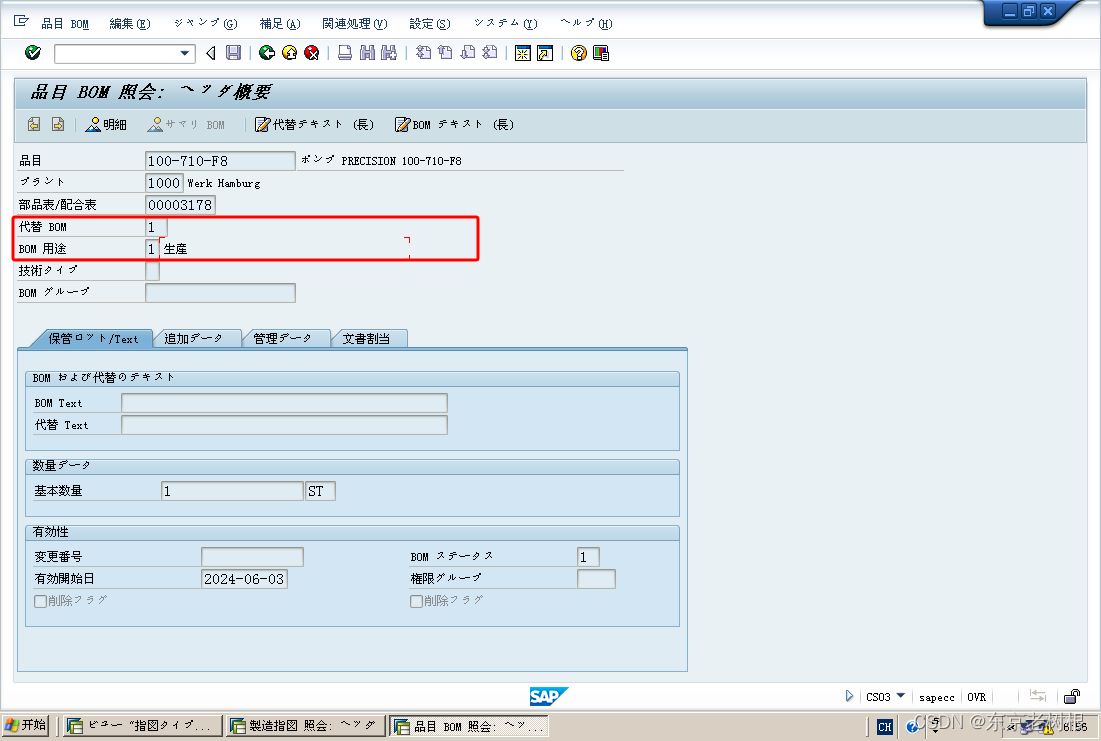

比如 品目 100-710-F8 就有 1-生产 用途的BOM

那肯定就选它啦

如果没有这个用途的BOM,就会按顺序去找 3-统括 / 2-设计 这两种用途的BOM

2),物料主数据 MRP 4 tab中决定生产版本

决定生产版本

- 空白 :由订单数量选择

- 1:由展开日期选择

- 2:由生产版本选择

- 3:仅通过生产版本选择

3),BOM Selection 流程(BOM的选择流程)

选择逻辑和工艺路线很相似(好像是先找物料主数据,然后再看T399X,就是说顺序不一样)

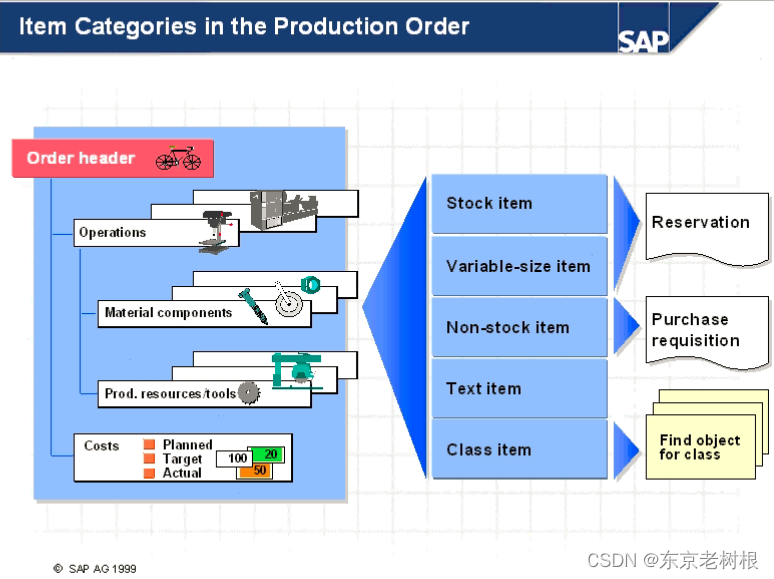

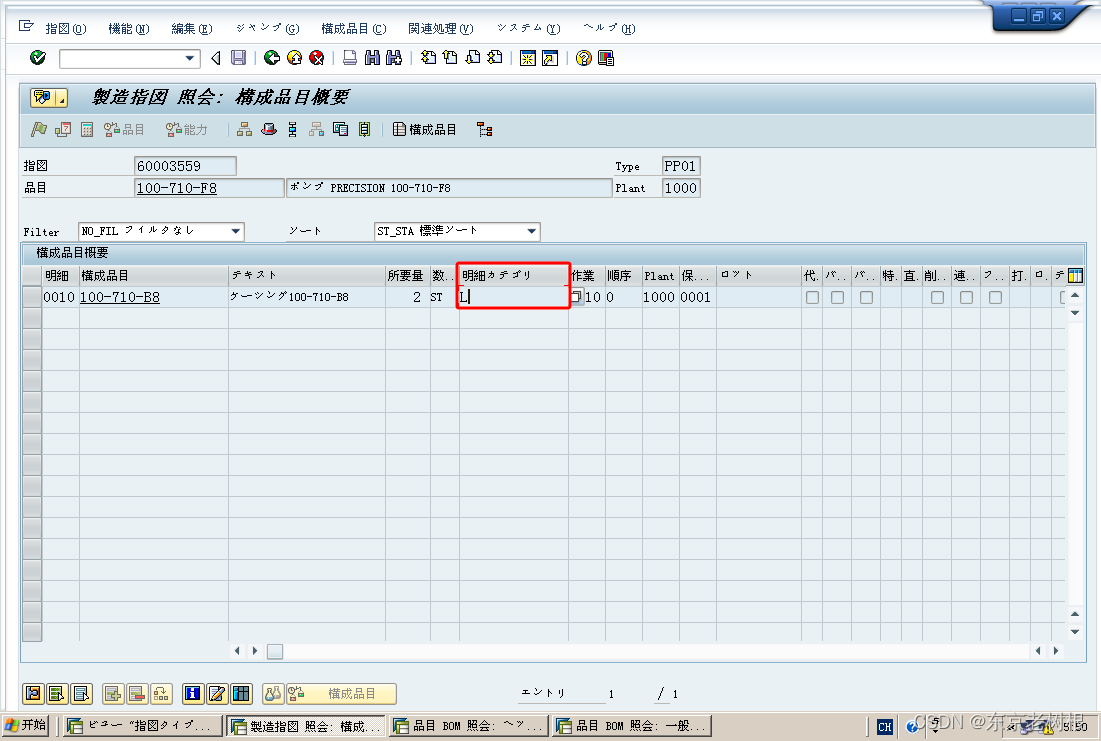

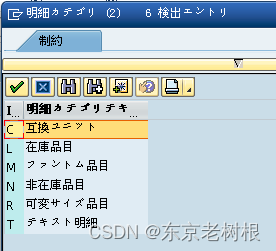

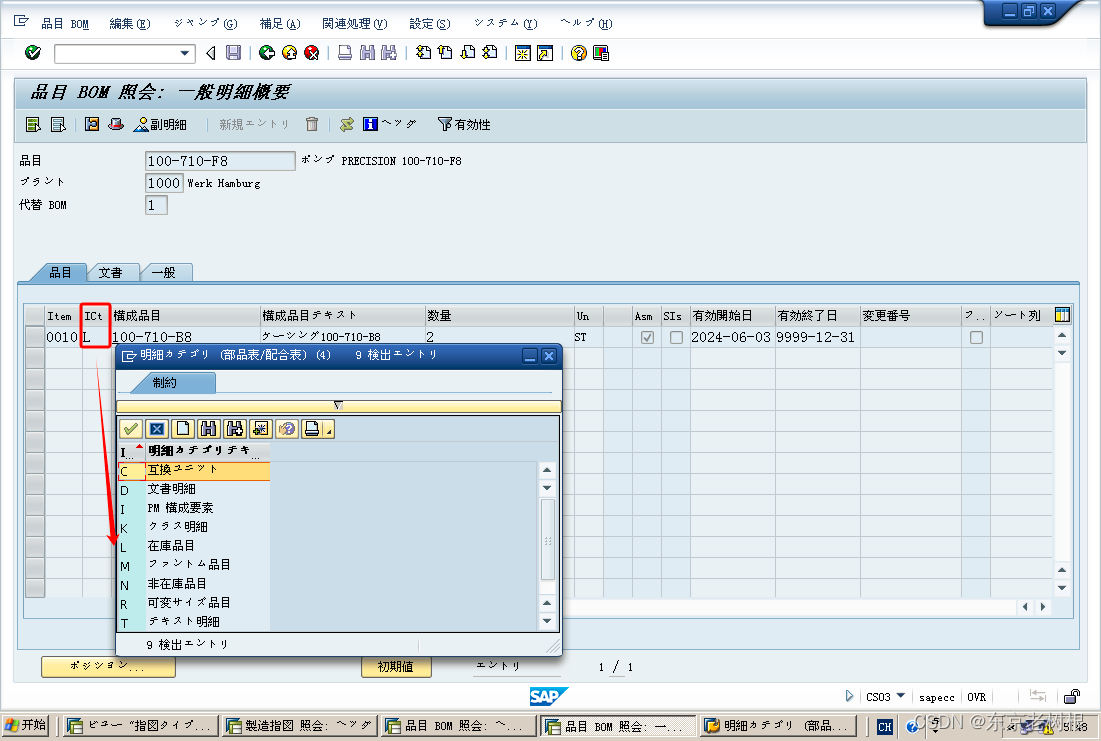

7,Item Categories in the Production Order(生产订单中的项目种类)

- L:Stock Item(在库品目)

会自动产生Reservation(预留)

- R:Variable-size item(可变Size品目)- 就是一个公式,比如技术面积,体积

会自动产生Reservation(预留)

- N:Non-stock item(非在库品目)

会自动产生一张Purchase requistion(采购申请)

- T:Text明细 - 其实就是一些描述,会自动从BOM带到生产订单里面去

- K:Class项目

这个是由BOM带过来的

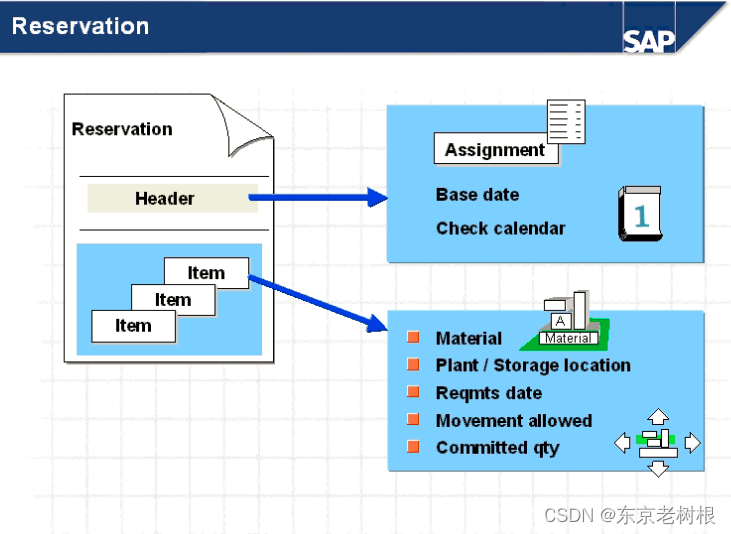

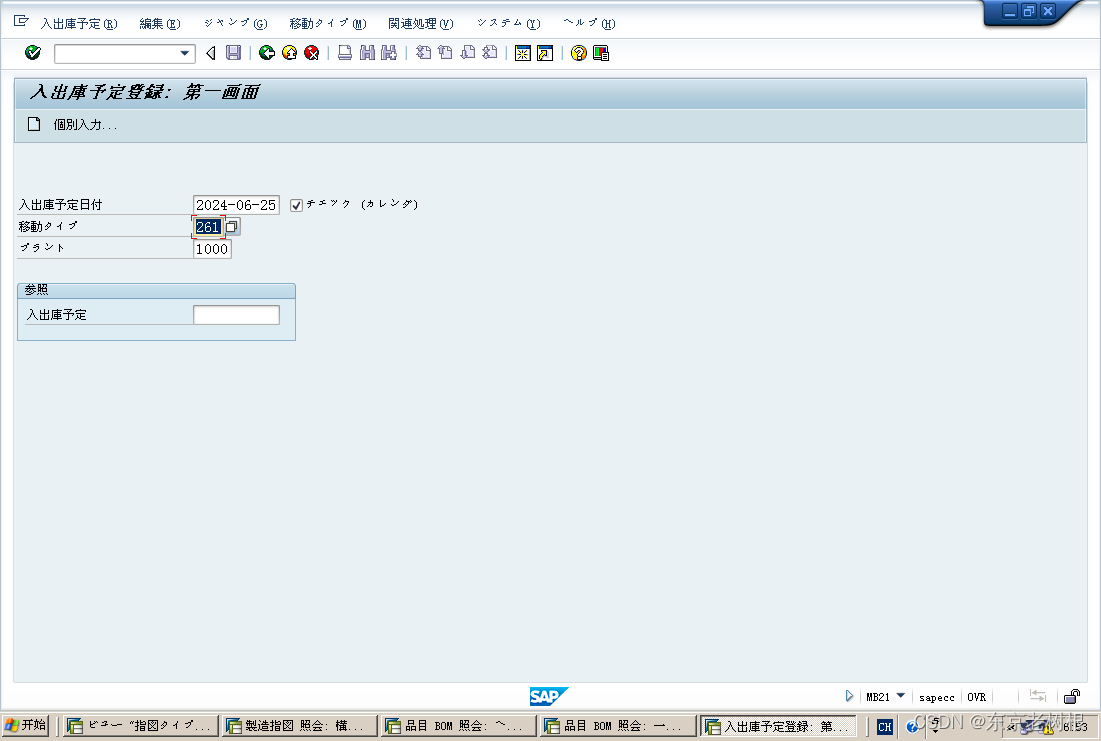

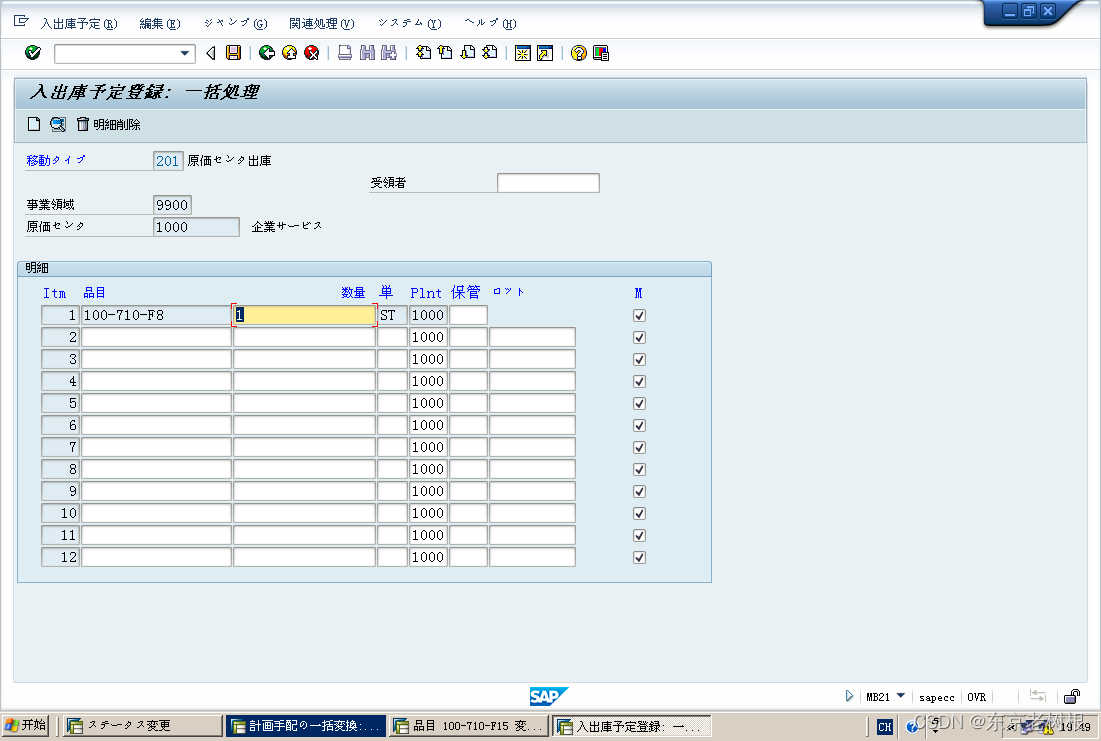

8,Reservation(预留) MB21

MB21:入出库予定登录(预留)

除了MD04里面自动创建预留之外,也可以用MB21 手工创建一个预留

这是一个什么样的业务呢?

比如 一个部门提出某个物料的申请。

一般来说都会经过各种手续,最后到总经理啊之类的位置才会走完流程,得花点儿时间。

但是假如你知道这个物料最后肯定会批下来的,那就可以先手工做个预留,

然后跑MRP之后,启动购买。

这样等手续走完之后呢,仓库里面直接拿给人家就可以了。

或者还可以加一个线下签字的步骤。

具体就是货先不给他,只是把预留打印出来给他,让他找领导签完字之后再在MIGO中发料给他。

来个例子。

1),MB21:入出库予定登录(预留)

TODO:移动Type 为啥都是各种消费的出库呢?就不能是正常的出库吗?

- 品目:100-710-F8

2),MD04 在库/所要量一览

查看 入出予 状况

- 入出予 69993 1-

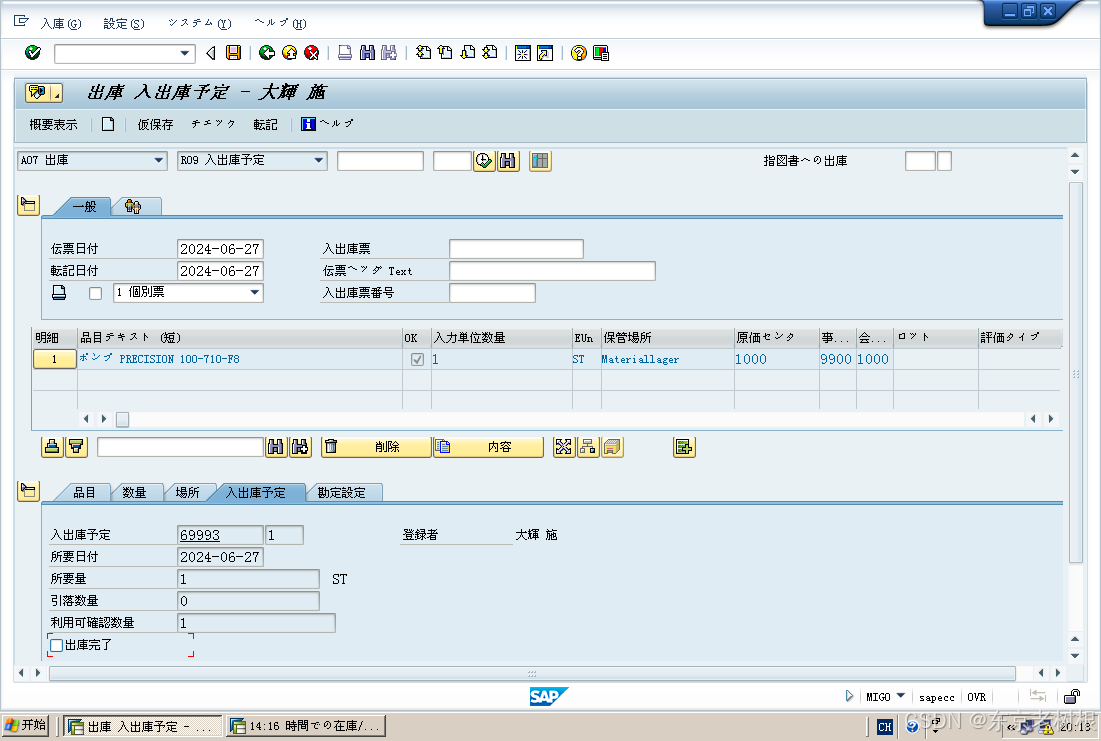

3)MIGO 发料

上面是在MD04 里面看,其实还是可以打印出来的,让人找领导签字,

然后就可以发料了

MIGO 出库

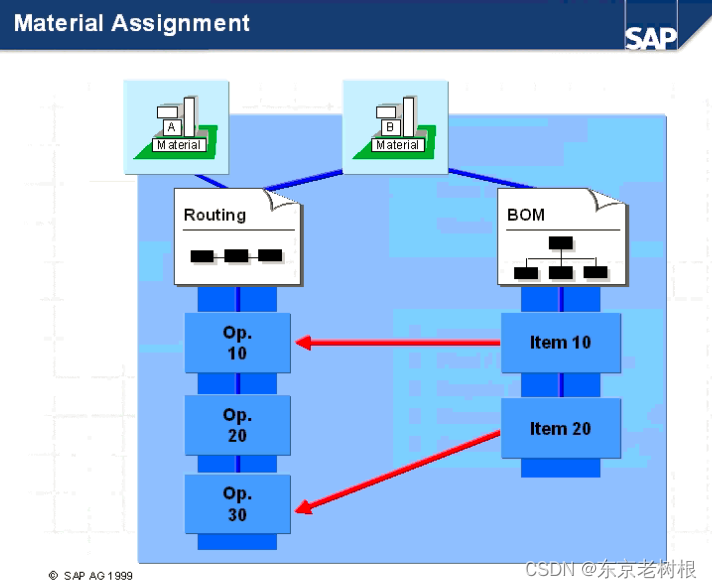

9,Material Assignment 物料指派

将BOM中的物料指派给Routing中的工作中心

要注意,一个物料只能指派给一个工作中心

如果某个物料要指派给多个工作中心,那么BOM中可以建重复的物料

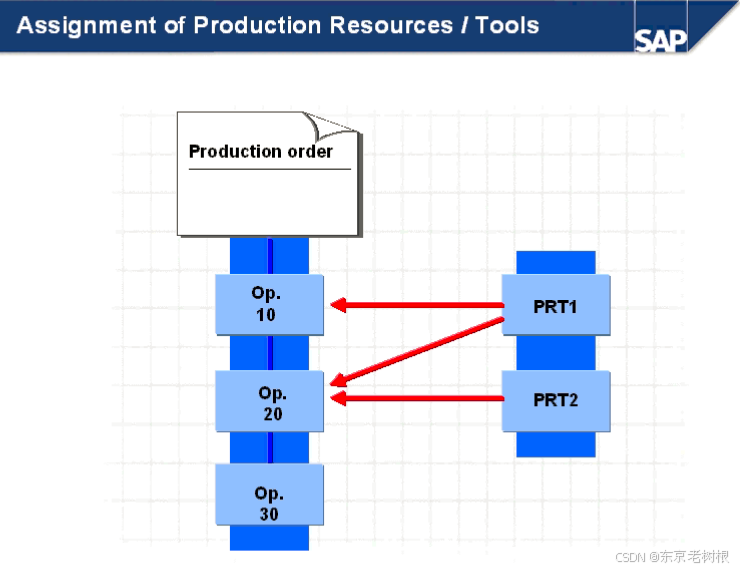

但是 PRT(生产资源工具)比较特殊

一个PRT可以给多个工作中心用

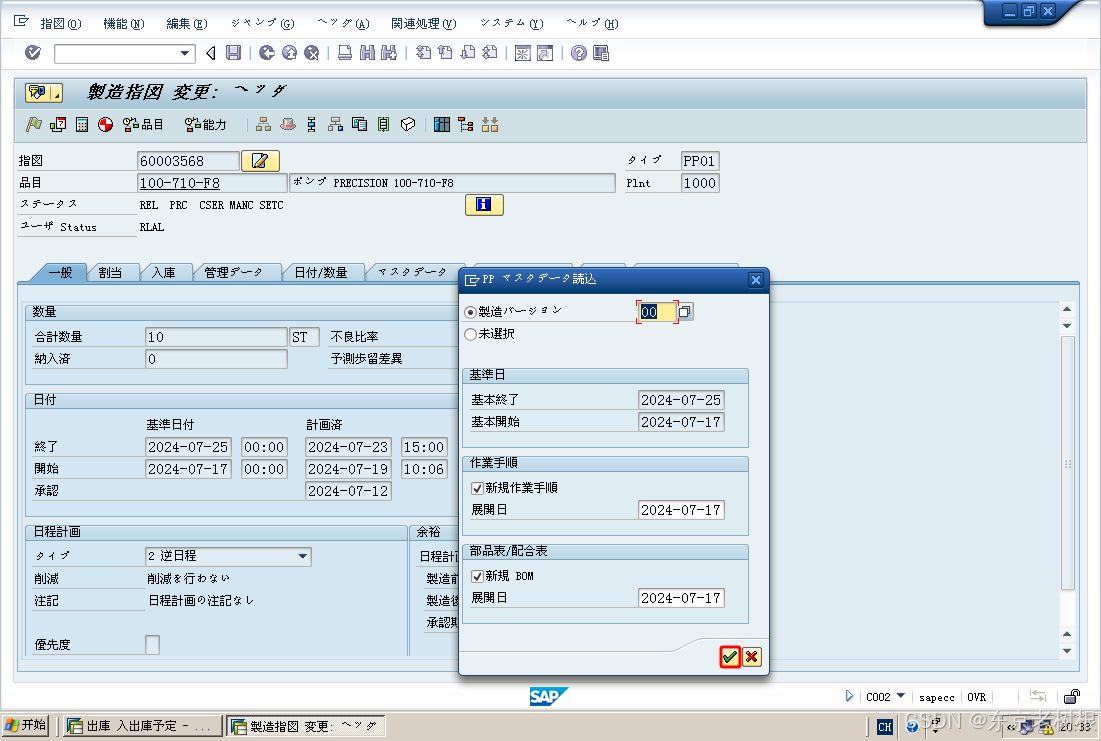

10,Read Master Date 重读主数据

指的是重读 Routing,BOM的主数据

这个东西有什么用呢?

1),下达订单撤回

就是万一你下达早了或下达错了,你想撤回的时候。

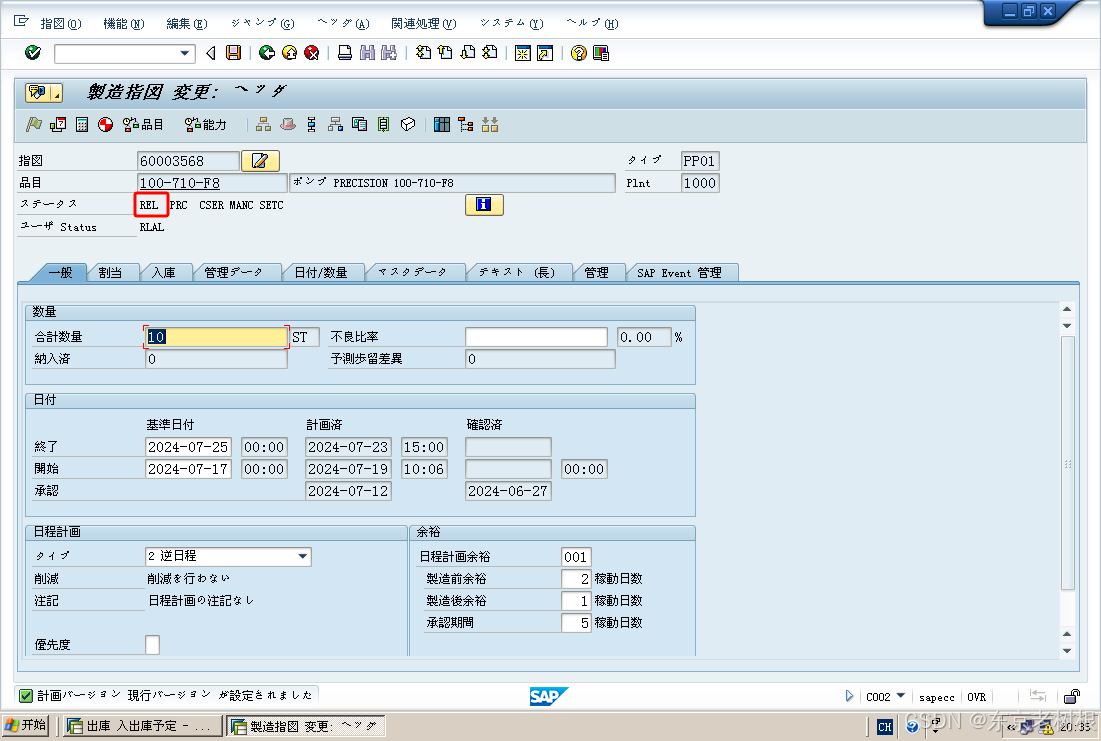

比如下面这张订单,已经下达了

- Status:REL XXX

那么要怎么撤回呢?

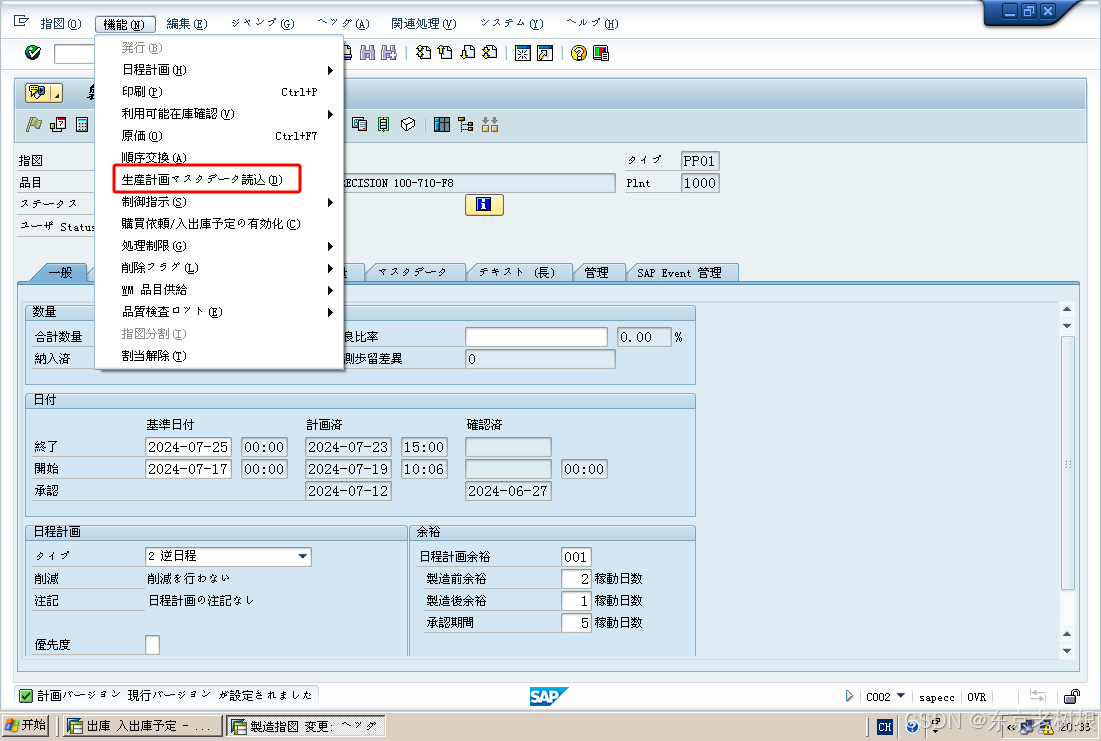

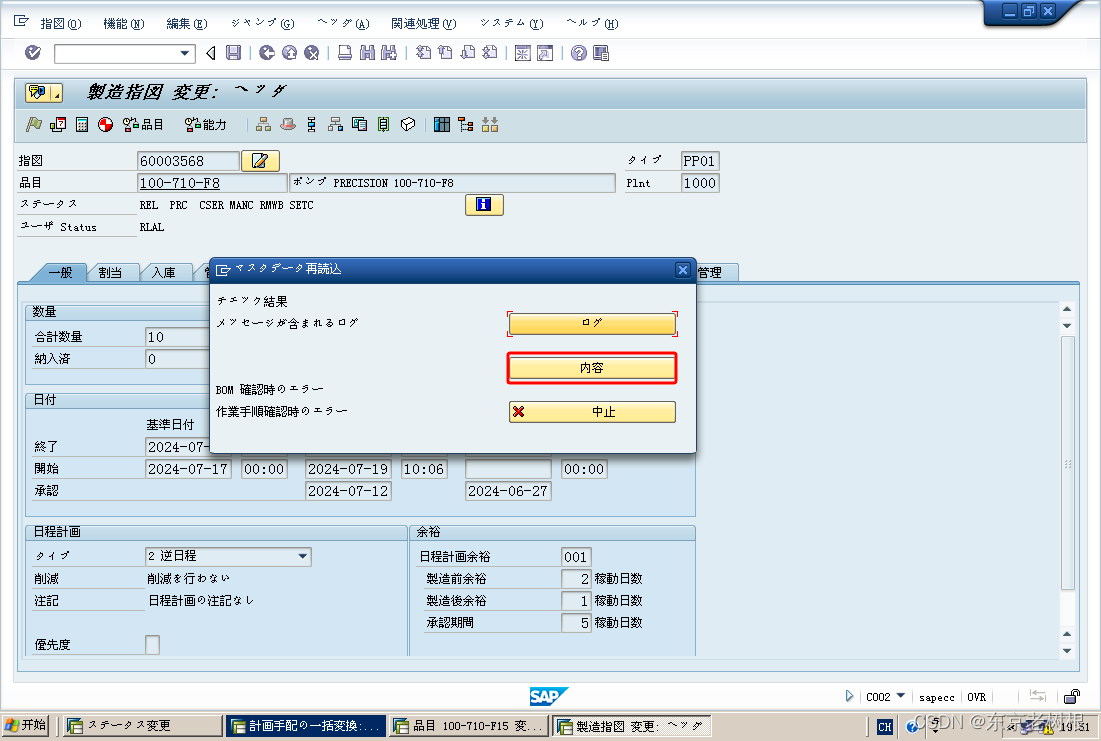

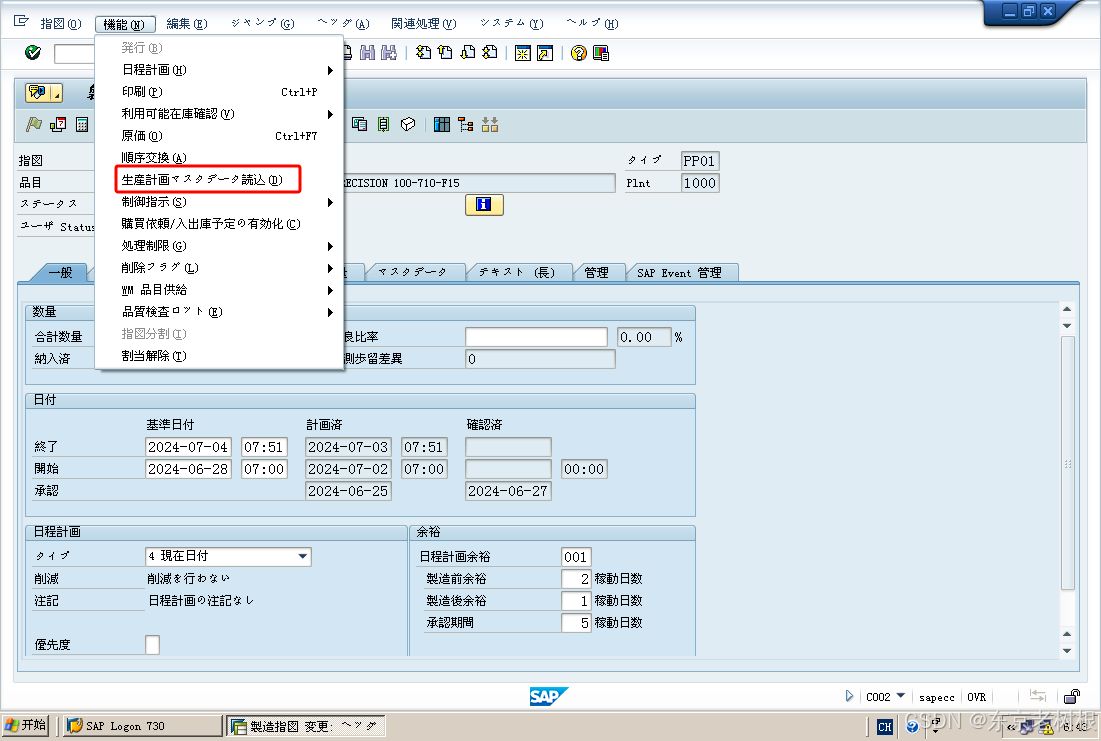

Menu > 机能 > 生产计划Master数据读入

点 内容 按钮

点 确定 图标

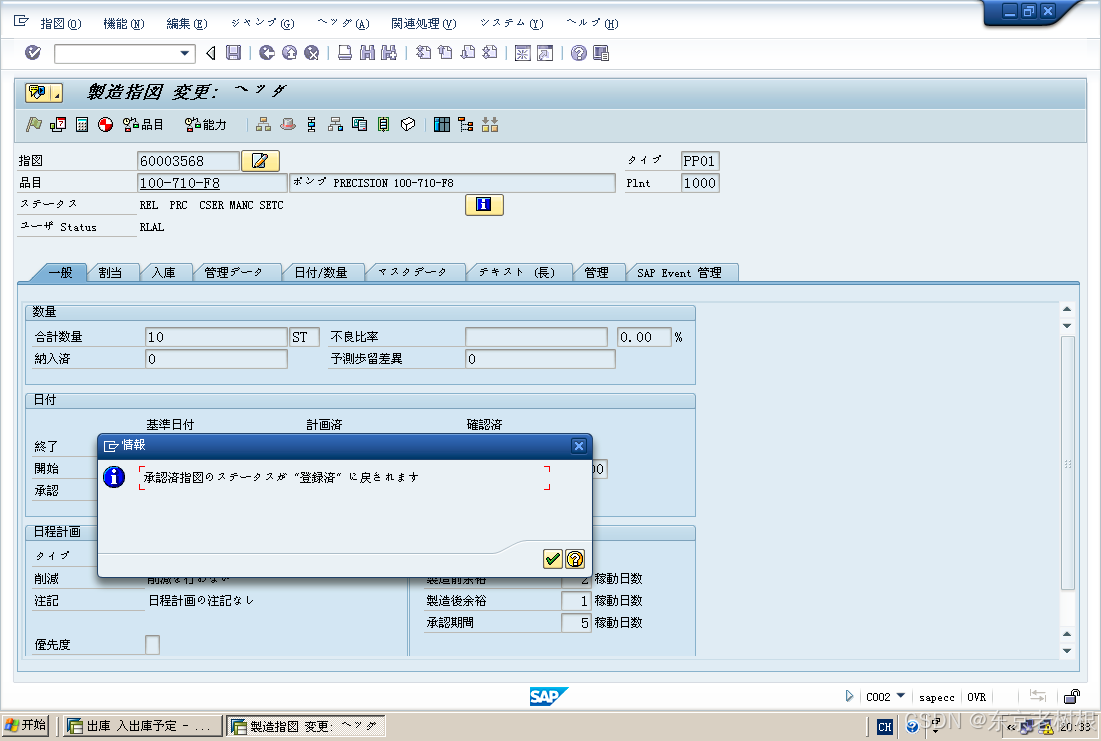

提示说状态已经回到 登录济 了

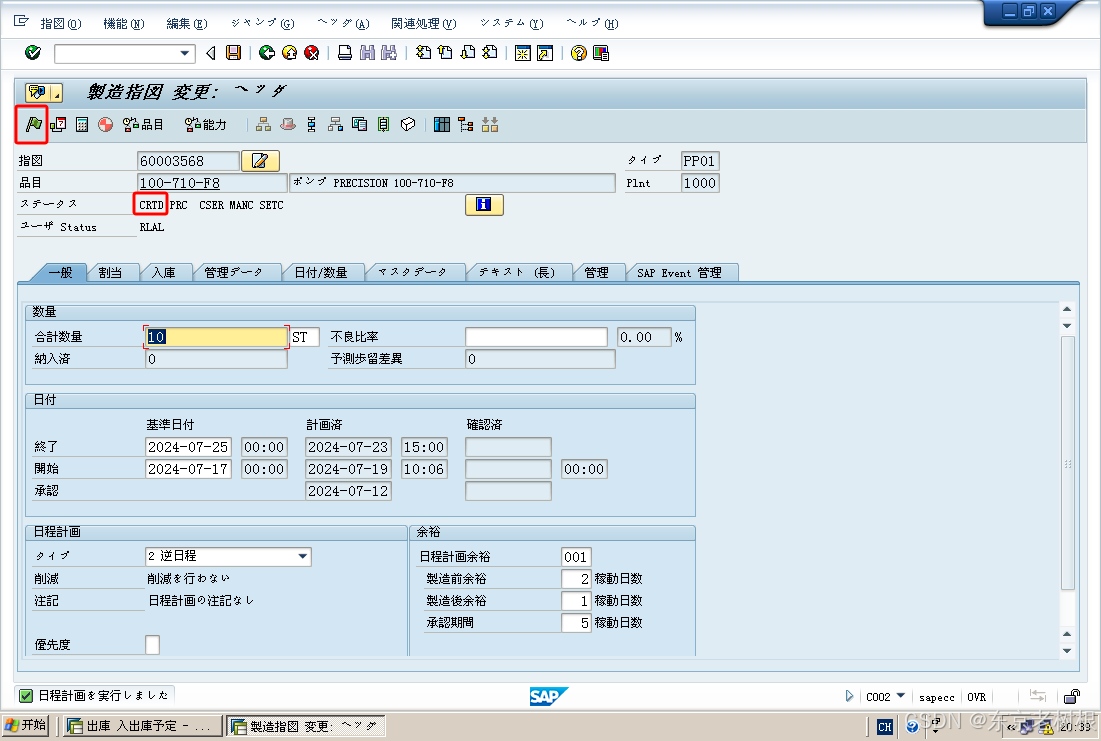

状态确实已经变了,而且下达图标也变得可以点了

- Status:CRTD XXX

2),ECN更改

还有一种情况,就是做了ECN更改(生产变更),那么也会重读PP主数据

比如子品目 A,B,C 改为了 B,C,D,那么你当然想重读主数据。

ECN - Engineering Change Notice

那么是不是什么时候都可以重读PP主数据呢?当然也不是,对生产产生影响的话,就不能重读。

比如对产线已经发过料了,就不可以重读PP主数据。

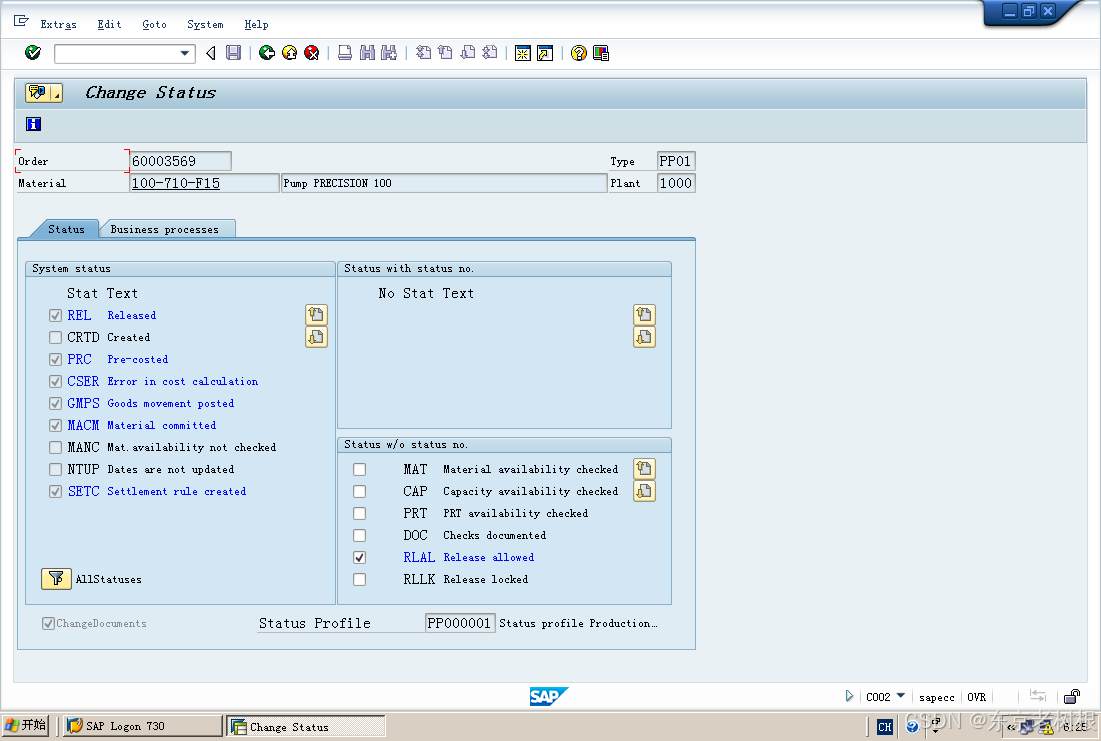

我们下面看一个例子,这里面有一个状态 GMPS 来控制能否允许你重读PP主数据。

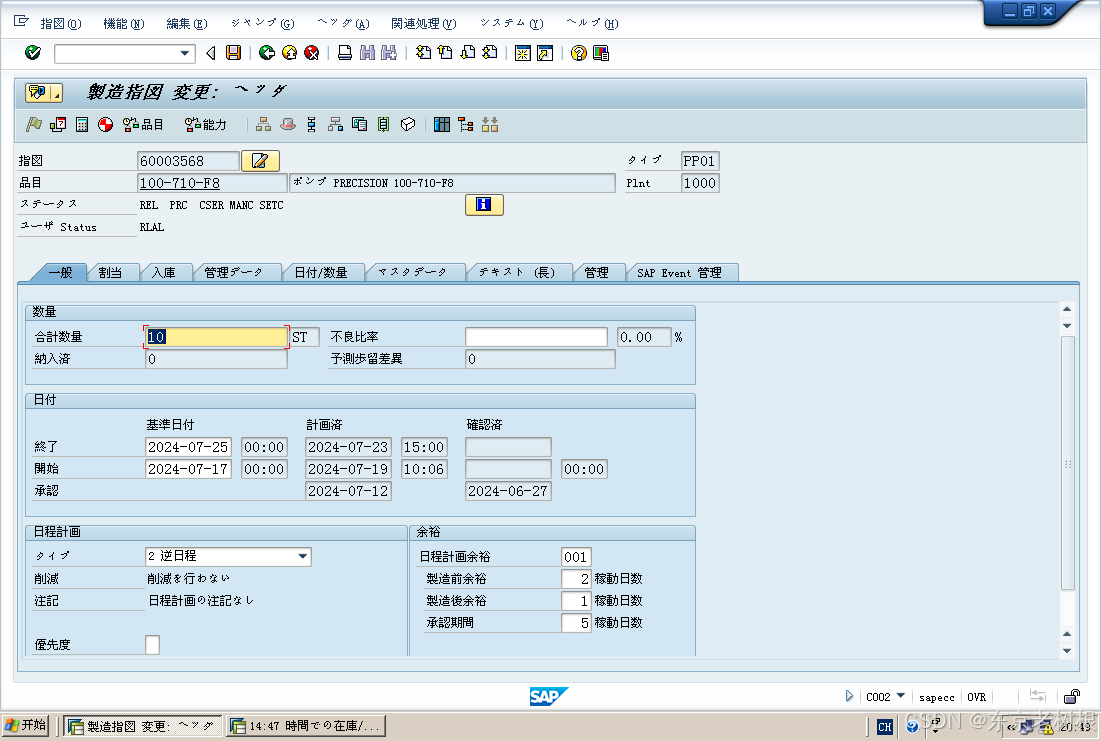

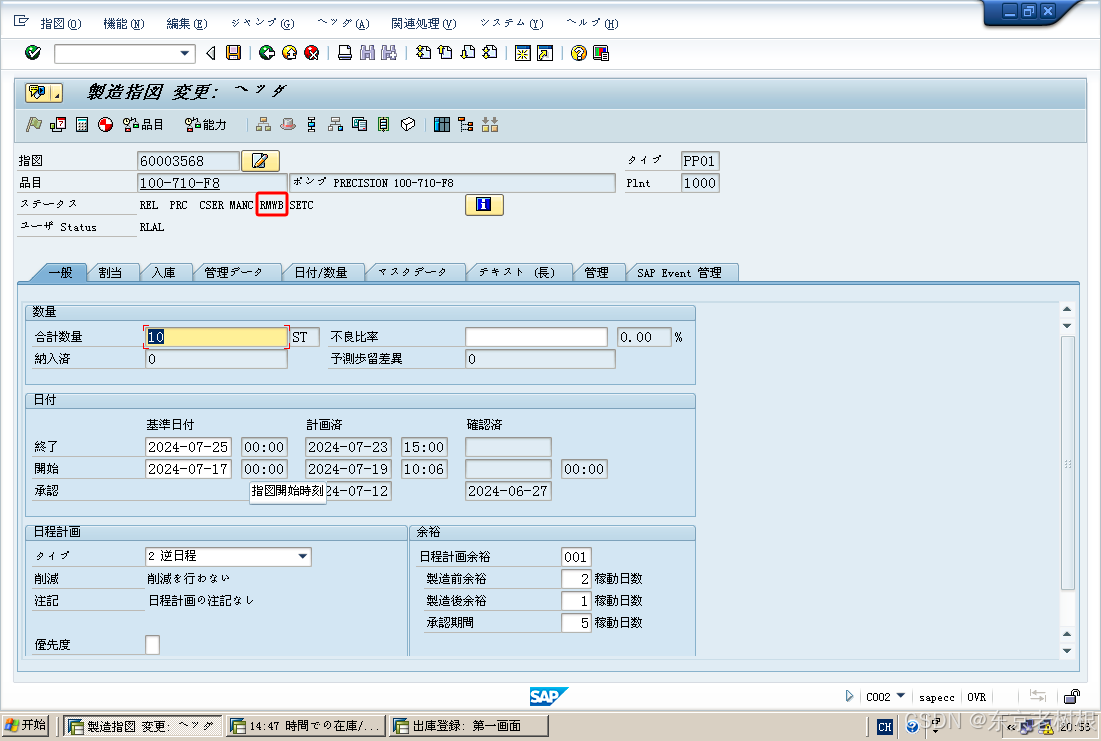

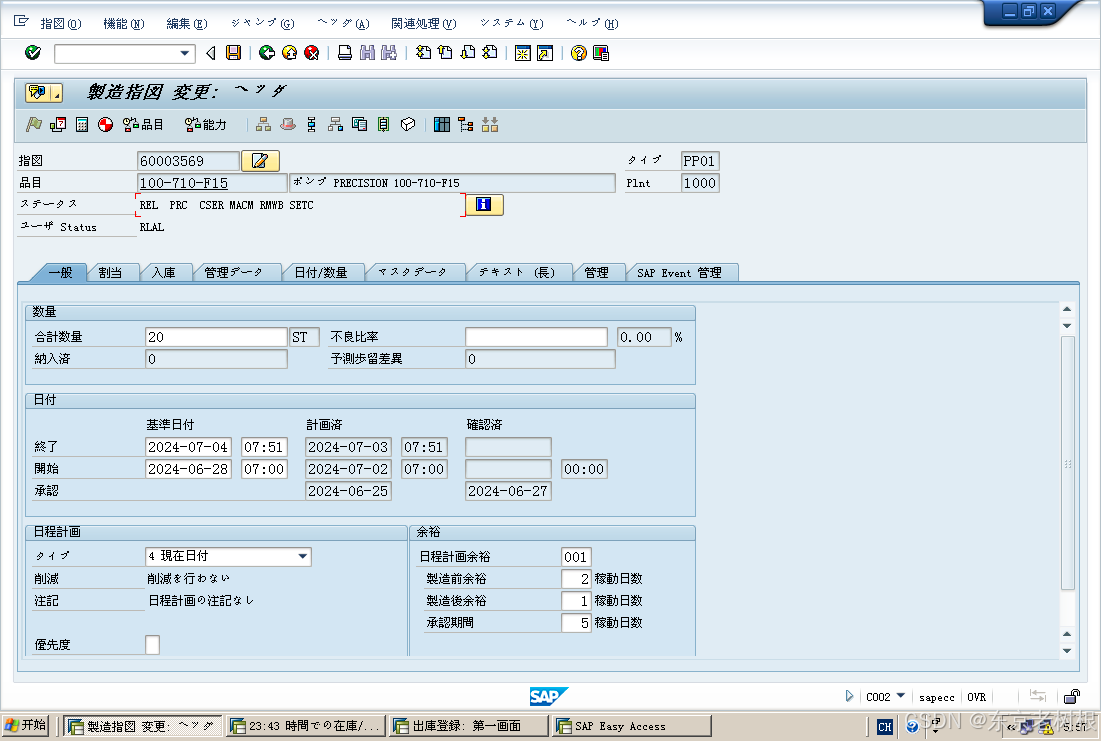

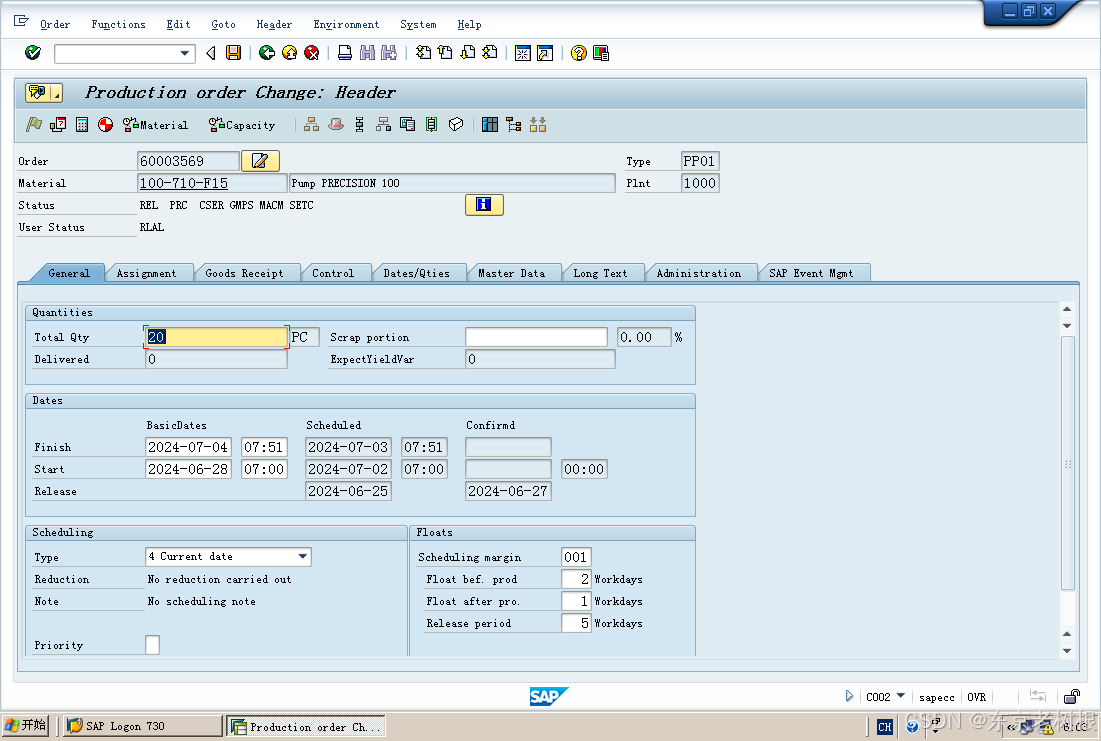

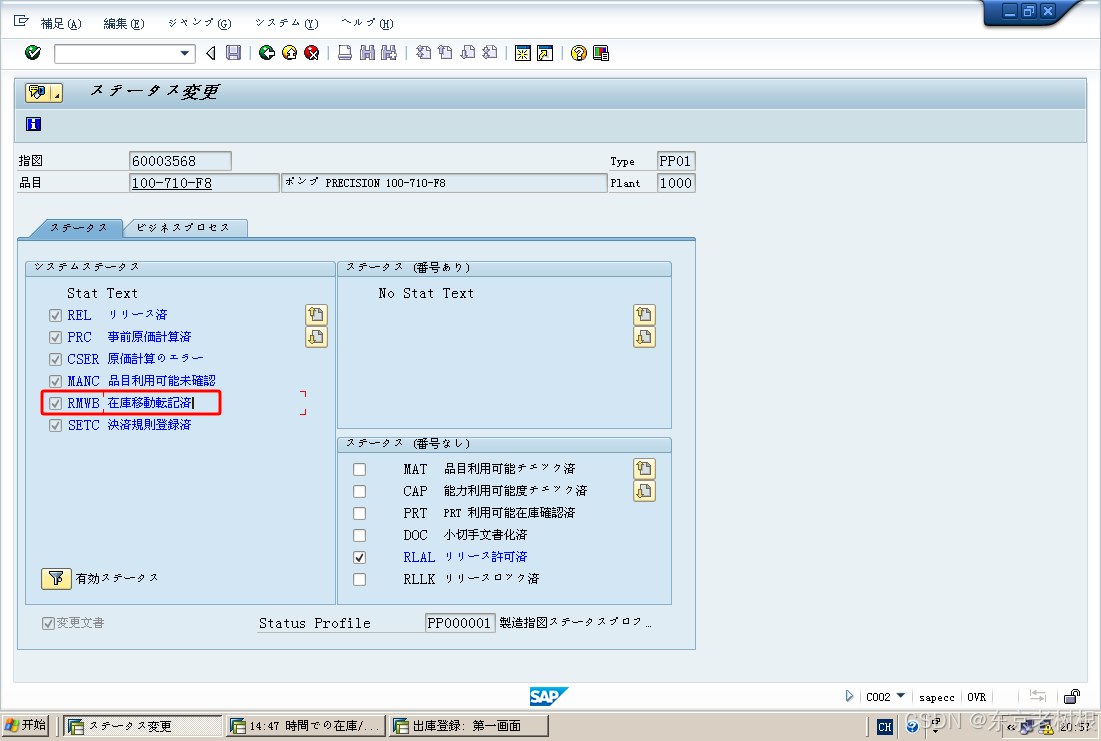

a),订单 60003568

- Status:REL XXX (已下达状态)

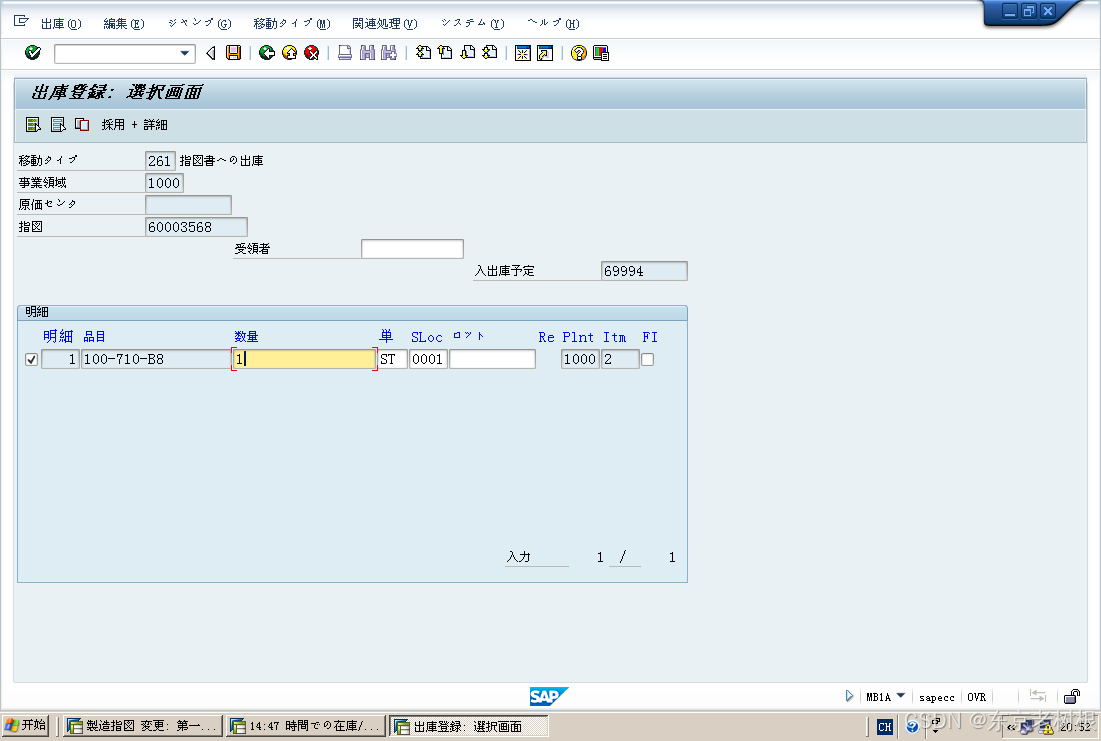

b),MB1A 发料

c),CO02 状态发生改变

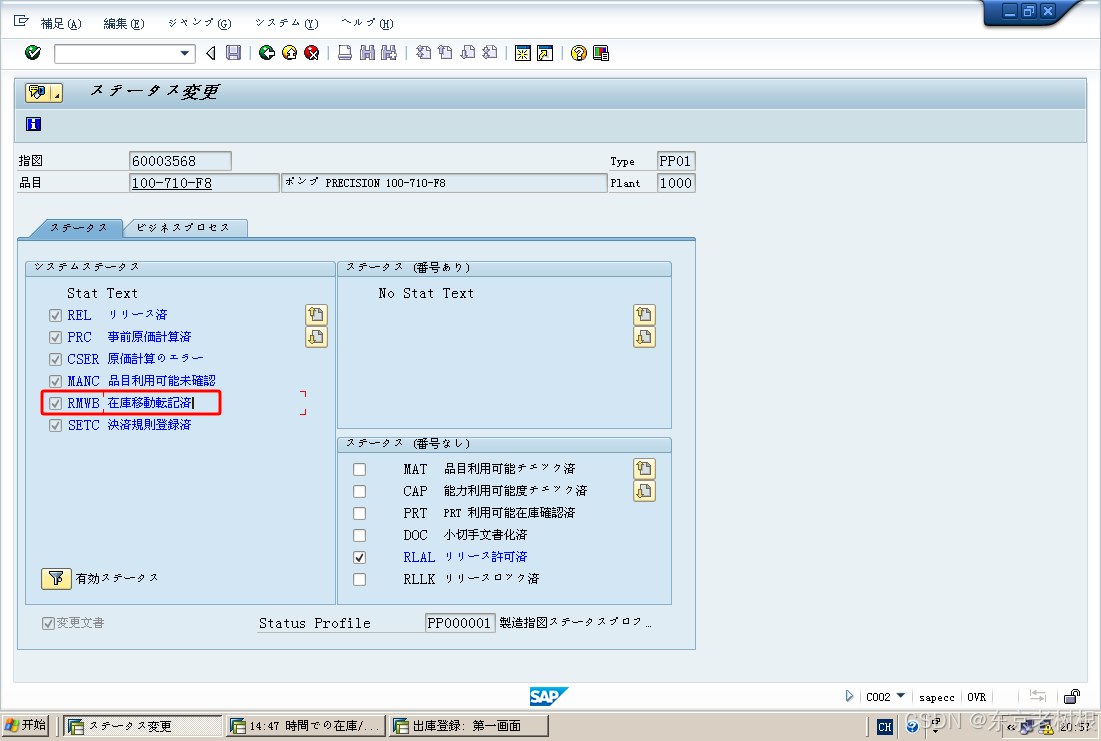

- Status:XXX RMWB XXX

RMWB - 在库移动转记济

(这个是我这个环境中显示的 GMPS 相同的状态码)

其实这个状态【 RMWB】有点儿奇怪哈,

想定的应该是来【GMPS】

我换个品目再试试哈

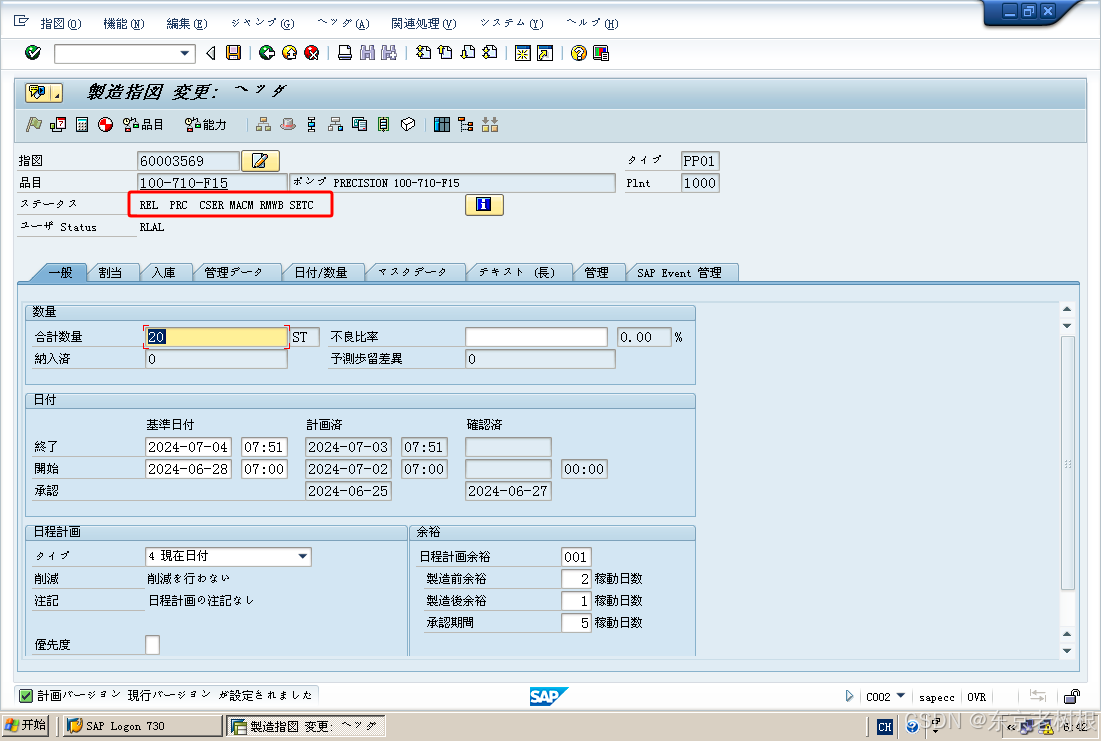

- 成品 100-710-F15

- 原材料 100-710-T15

CO01 生产订单,下达,保存

订单号: 60003569

- Status:REL XXX (已下达状态)

MB1A 发料

- 原材料 100-710-T15 发料1个

回到生产订单 CO02

- Status:XXX RMWB XXX

原来是环境的问题

英语环境下是 GMPS

REL PRC CSER GMPS MACM SETC

下面这篇文章里说 GMPS 在系统升级后消失,估计是一样的问题

我刚才在Spro里找了一下没找到,我合计维护一下语言应该也可以回来

Solved: GMPS status not updated in the Production Order ev... - SAP Community

- GMPS Goods movement posted

咱们回到刚才的话题继续

这个 RMWB 的意思是 对这张生产订单物料有移动,比如发料,退料,入库等

只要有货物移动,就会有这个状态

- RMWB - 在库移动转记济

现在再来试一遍重读PP主数据

Menu > 机能 > 生产计划Master Data读入(重读PP主数据)

就会发现没啥反应,连个Message都没有

不是人家功能不好用,是GMPS (RMWB) 状态控制该订单不能重读PP主数据了

那么退料之后,达到实质没有发料,即发料数量为0 的状态之后,能重读吗?

不好意思也不行,其实是 只要有货物移动过,就不能再重读了

那么,你就是想有货物移动的状态 GMPS (RMWB) 的时候,要重读,就这么任性,可以做到吗?

也是可以的,只需要修改配置,就可以的,但这是危险操作,建议最好不做

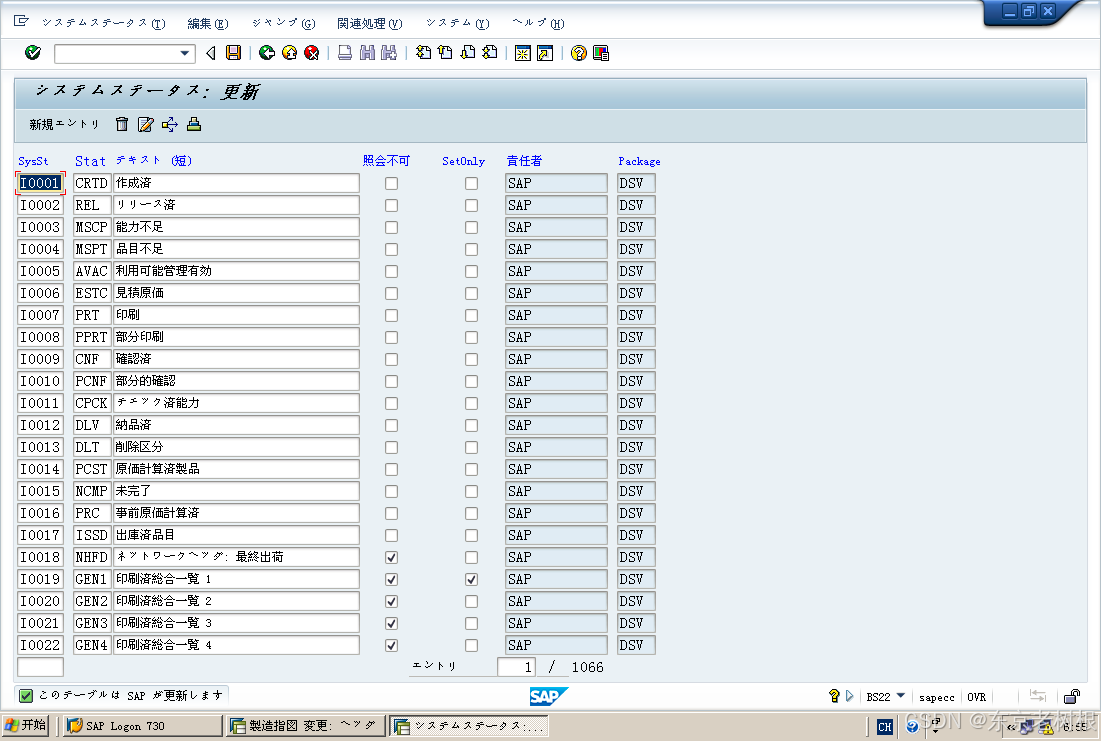

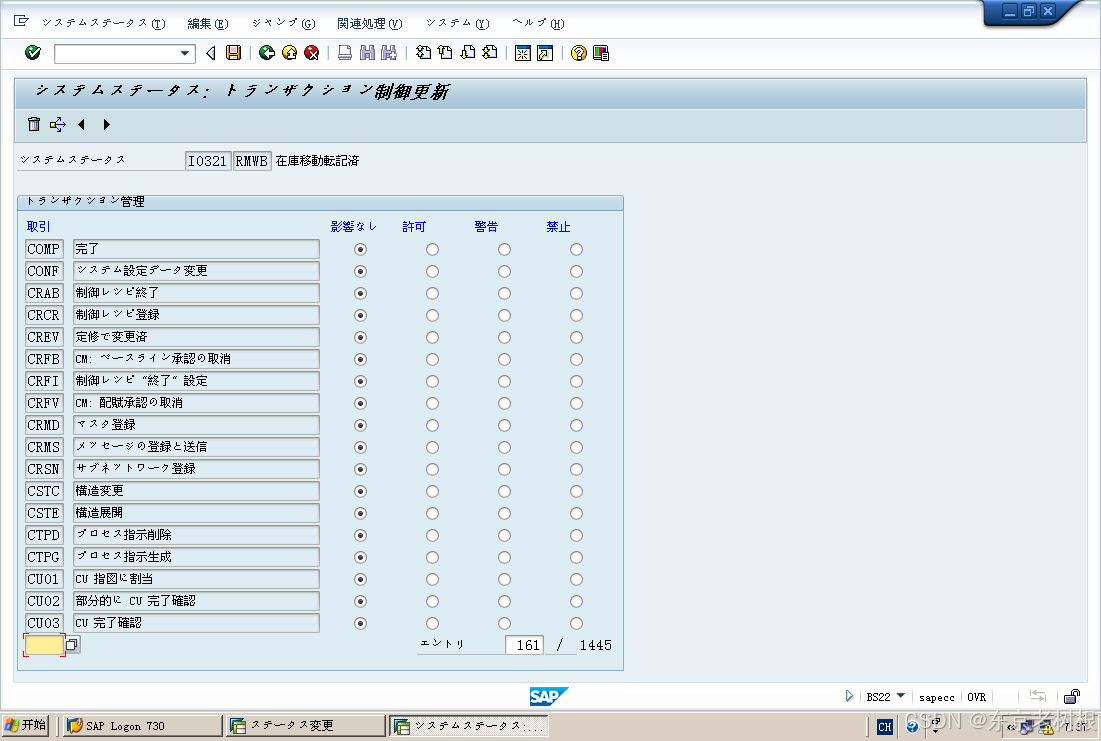

- BS22 系统维护

维护系统状态

特别是有些特殊时候,需要在某些状态下临时让一些动作可以过,就需要技术部同事修改这个状态

但是如果你对这个具体是干什么用的不是特别熟悉的话,最好不要去改动

双击某一状态,然后修改保存即可

TODO:本来想找CO02 ,然后把上面那个重读PP主数据给弄过去的,结果也没找到

看这一千多个状态,咱们就先不继续研究这块儿了。

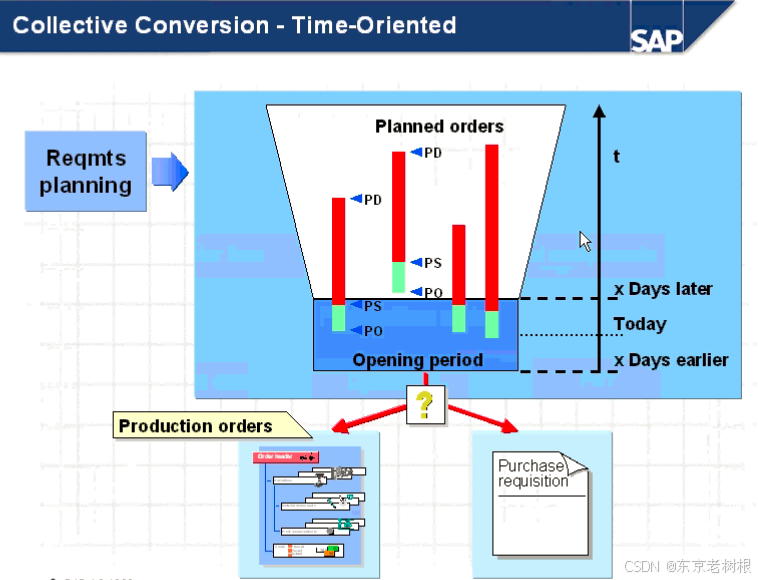

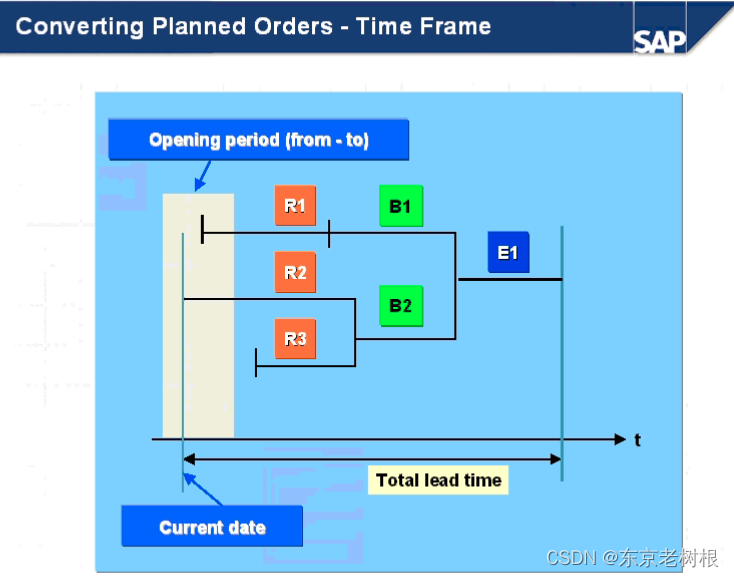

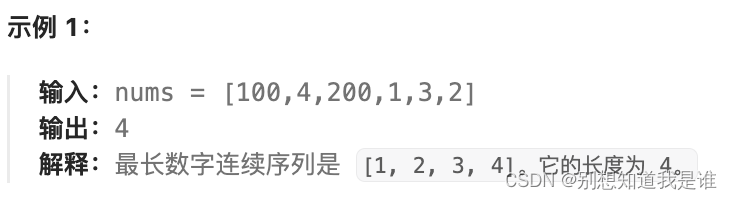

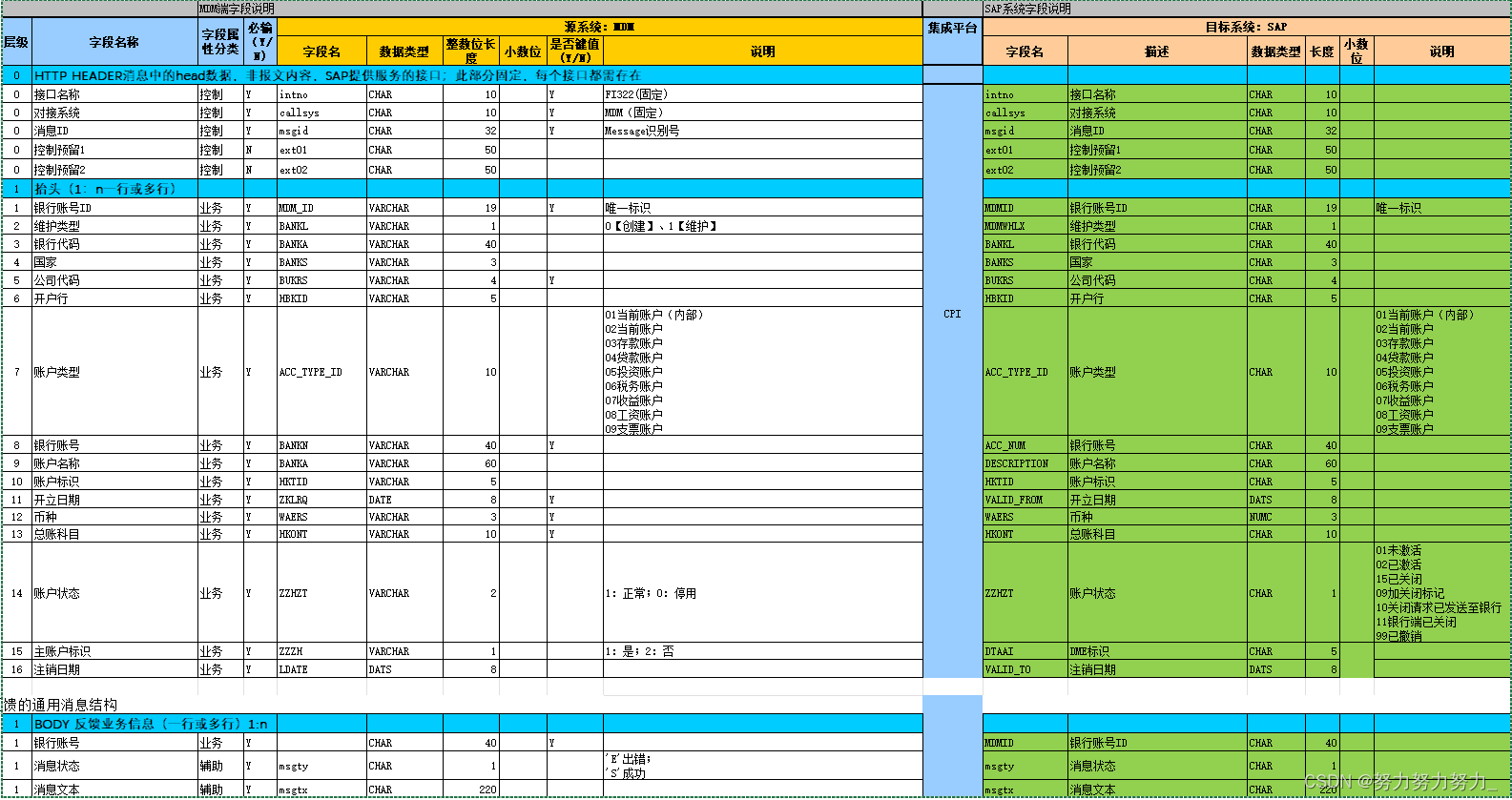

11,Collective Conversion - Time-Oriented CO41

这里面说的一个概念

- Opening period(開放日(未清日期)):这个日期是说提前多少天来开生产订单

之所以说这个概念,是说需求计划一般不会马上就转生产订单的,总是要有个范围的

比如说你公司可能提前1周,或3天开生产订单

那么这里的1周,或3天是怎么决定的呢?就是靠这个 Opening period 栏位来决定的

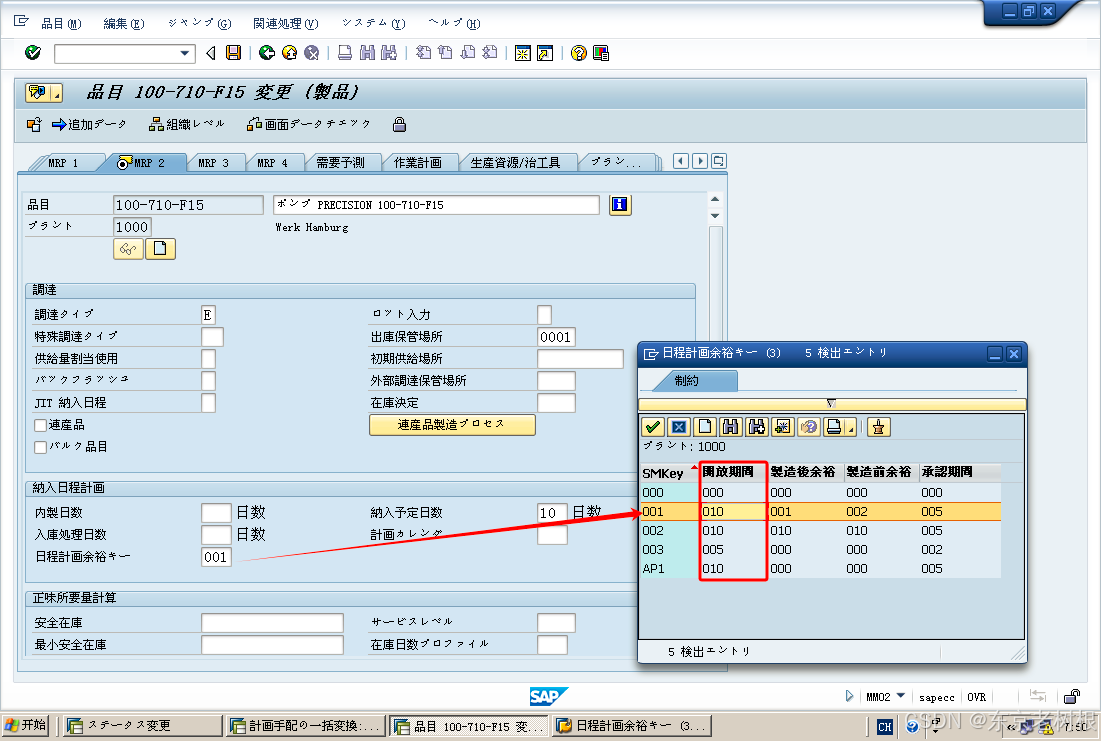

物料主数据 MM02 > MRP2 Tab

- 日程计划余裕Key(计划边际码)

比如这里选 001,它的第一个栏位 开放期间 010,意思是提前10天就可以开生产计划了

即 Opening period(開放日(未清日期)) 这个参数是 10 天 的意思

也就是说从今天开始算起往未来推,落在未来10天这个范围以内的生产订单都可以开

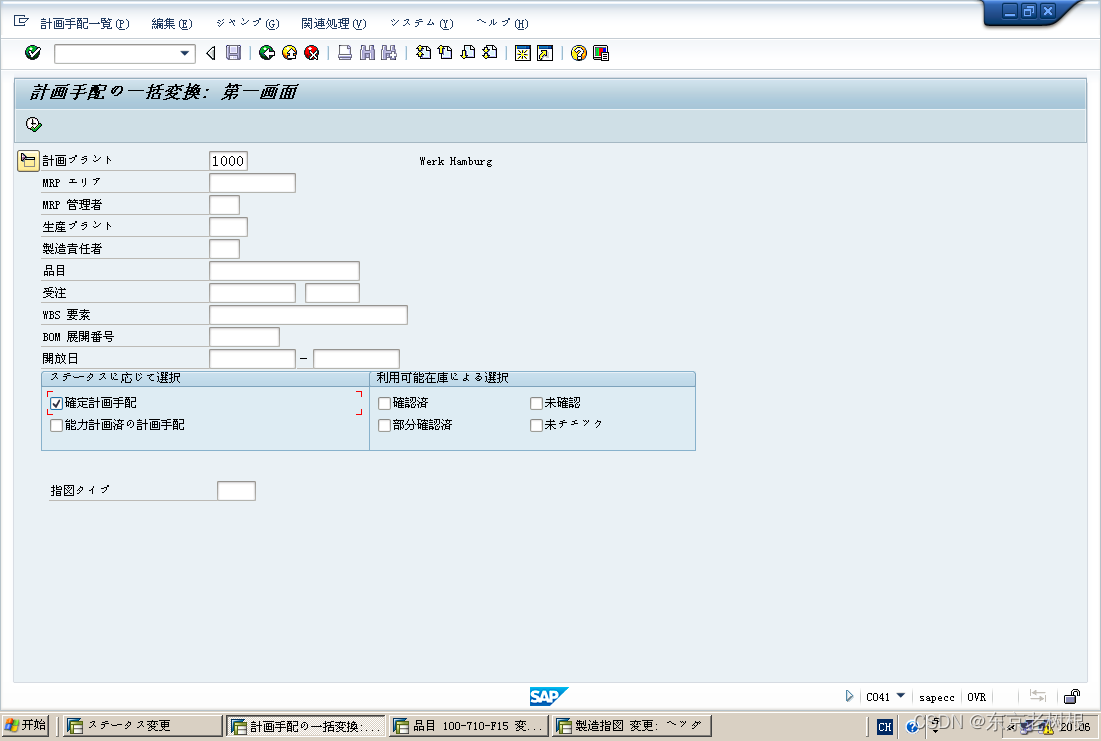

对应到 CO41-计划手配的一括变换 画面里面

- 开放日 From - to

Opening period ( from - to )

在这个Time Frame之内,就可以开生产订单,

比如下面的 R1,R2 都可以开

但是 R3 这张单暂时不在 Time Frame范围内,不能开

![[C++][设计模式][迭代器模式]详细讲解](https://img-blog.csdnimg.cn/direct/b8d187dd0a9f4cad91859d70f7198893.png)