目录

- 航空发动机中的传热

- 01 航空发动机的热防护

- (一)航空发动机热防护问题的提出

- (二)航空发动机主要热防护技术

- 内部对流冷却

- 冲击冷却

- 气膜冷却

- 发散冷却

- (三)空气冷却造成的影响

- 02 热端部件冷却的几个指标

- (一)相对冷却效果

- (二)相对温差

- (三)冷气利用率

- 03 航空发动机典型冷却系统

- 04 燃烧室的传热和冷却

- (一)燃烧室的工作过程和热环境

- (二)燃烧室的冷却方式

- 参考资料

航空发动机中的传热

01 航空发动机的热防护

(一)航空发动机热防护问题的提出

航空燃气涡轮发动机的理想循环为布莱顿(Brayton)循环,该循环由四个热力过程组成,包含了两个定熵过程和两个定压过程。

它们是:

0 − 1 ∗ − 2 ∗ 0-1^*-2^* 0−1∗−2∗:定熵压缩过程,工质在进气道、压气机中被压缩,工质的压力和温度升高,比容减小;

2 ∗ − 3 ∗ 2^*-3^* 2∗−3∗:定压加热过程,在燃烧室中进行,工质的温度和比容提高,压力不变;

3 ∗ − 4 ∗ − 5 3^*-4^*-5 3∗−4∗−5:定熵膨胀过程,在涡轮、尾喷管中进行,工质的压力和温度下降,比容增大;

5 − 0 5-0 5−0:定压放热过程,在大气中进行,温度和比容下降,压力不变。

✈假设在燃烧室中进行的燃油燃烧释放热能的化学反应过程为外部热源对工质加热的过程,并且忽略由流动阻力和加热所引起的压力降低,从而用定压加热过程代替之。

✈假设工质完成的是一个封闭的热力循环。为此认为废气排入大气的过程是向冷源放热的过程,而且排出的废气和进入发动机进气道的空气的压力都接近于大气压,故将放热过程视为定压的放热过程。

理想循环的热效率:

η t = 1 − 1 π γ − 1 γ \eta _t=1-\frac{1}{\pi ^{\frac{\gamma -1}{\gamma}}} ηt=1−πγγ−11

式中: γ \gamma γ是比热容比; π \pi π是发动机的增压比,即压气机出口气体总压与进气道进口气体压力之比。

理想循环功:

w 0 = q 1 − q 2 = c p ( T 3 ∗ − T 2 ∗ ) − c p ( T 5 − T 0 ) = c p T 0 [ T 3 ∗ T 0 ( 1 − 1 π γ − 1 γ ) − ( π γ − 1 γ − 1 ) ] = c p T 0 [ Δ ( 1 − 1 e ) − ( e − 1 ) ] \begin{align} w_0=q_1-q_2&=c_p\left( T_{3}^{*}-T_{2}^{*} \right) -c_p\left( T_5-T_0 \right) \notag \\ &=c_pT_0\left[ \frac{T_{3}^{*}}{T_0}\left( 1-\frac{1}{\pi ^{\frac{\gamma -1}{\gamma}}} \right) -\left( \pi ^{\frac{\gamma -1}{\gamma}}-1 \right) \right] \notag \\ &=c_pT_0\left[ \varDelta \left( 1-\frac{1}{e} \right) -\left( e-1 \right) \right] \notag \end{align} w0=q1−q2=cp(T3∗−T2∗)−cp(T5−T0)=cpT0[T0T3∗(1−πγγ−11)−(πγγ−1−1)]=cpT0[Δ(1−e1)−(e−1)]

式中: Δ = T 3 ∗ T 0 \varDelta =\frac{T_{3}^{*}}{T_0} Δ=T0T3∗,称为加热比; e = π γ − 1 γ e=\pi ^{\frac{\gamma -1}{\gamma}} e=πγγ−1

上图为理想循环功与加热比和增压比的关系图,由图可以看出:加热比 Δ \varDelta Δ一定时,循环功随增压比变化的曲线有一个最大值。使理想循环功达到最大值时所对应的增压比称为最佳增压比,用符号 π o P t \pi _{oPt} πoPt表示。

利用导数方法得出最佳增压比为:

d w 0 d e = 0 ⇒ π o p t = Δ γ 2 ( γ − 1 ) \frac{dw_0}{de}=0\Rightarrow \pi _{opt}=\varDelta ^{\frac{\gamma}{2\left( \gamma -1 \right)}} dedw0=0⇒πopt=Δ2(γ−1)γ

此时最大循环功为:

w 0 , max = c p T 0 ( Δ − 1 ) 2 w_{0,\max}=c_pT_0\left( \sqrt{\varDelta}-1 \right) ^2 w0,max=cpT0(Δ−1)2

热效率为:

η o p t = 1 − 1 ( π o p t ) γ − 1 γ = 1 − T 0 T 3 ∗ \eta _{opt}=1-\frac{1}{\left( \pi _{opt} \right) ^{\frac{\gamma -1}{\gamma}}}=1-\sqrt{\frac{T_0}{T_{3}^{*}}} ηopt=1−(πopt)γγ−11=1−T3∗T0

可以看出,航空发动机性能的提升最根本的是涡轮前温度 T 3 ∗ T_3^* T3∗的提高。

航空发动机的热端部件大多数工作在高温燃气环境中,且都是大负荷。

以涡轮工作叶片为例,对于等截面叶片,某一截面离心拉伸应力的公式为:

σ i ( 离 ) = 1 2 ρ ω 2 ( Z k 2 − Z i 2 ) = 2 π 2 3600 n 2 ρ ( Z k 2 − Z i 2 ) \sigma _{i\left( \text{离} \right)}=\frac{1}{2}\rho \omega ^2\left( Z_{k}^{2}-Z_{i}^{2} \right) =\frac{2\pi ^2}{3600}n^2\rho \left( Z_{k}^{2}-Z_{i}^{2} \right) σi(离)=21ρω2(Zk2−Zi2)=36002π2n2ρ(Zk2−Zi2)

Z k Z_k Zk为叶尖半径, Z i Z_i Zi为截面所在半径;转速 n n n的单位是 r p m \mathrm{rpm} rpm。

在高转速下,叶根处的离心拉伸应力可以到达 400 M P a 400\mathrm{MPa} 400MPa,再加上气动载荷,使叶片的受力极大。同时,热端部件还要工作在 T 3 ∗ T_3^* T3∗接近 2000 K 2000\mathrm{K} 2000K的温度环境中,该温度已经超过目前使用的耐热合金熔点。因此常说涡轮的工作环境有“三高”,分别是高温、高转速和高功率负荷。

从图中可以看出,随着涡轮入口温度的逐年提高,材料的耐温极限与 T 3 ∗ T_3^* T3∗的差值越来越大,即需要冷却的温度越来越高。涡轮入口温度 T 3 ∗ T_3^* T3∗的提高不仅对热端部件的高温机械性能和寿命造成了重大影响,也对热防护技术提出了更高的要求。

(二)航空发动机主要热防护技术

在进行发动机热端部件设计时,一方面要不断创造耐温更高的材料,另一方面需要采取有效的热防护措施来保证这些零部件可靠地工作。航空发动机高温部件热防护的主要技术措施是用冷却介质进行有效的冷却和采用耐高温材料进行隔热。

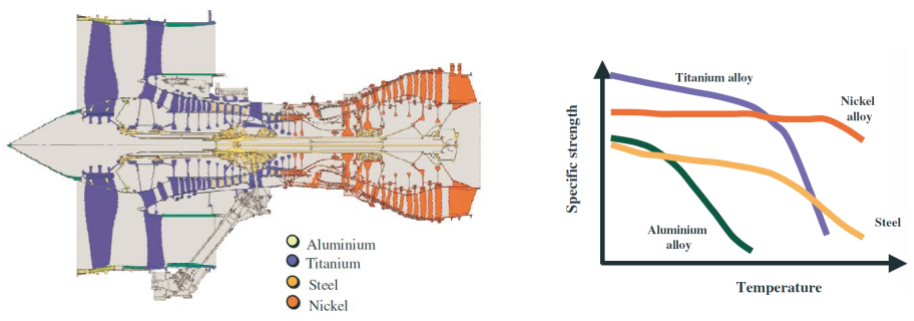

航空发动机的热端部件包括燃烧室、涡轮和喷管,需要热防护的部件有燃烧室和涡轮。在高温下,镍基合金依然具有较高的比强度,因此航空发动机热端部件材料常采用镍基合金。

热障涂层(thermal barrier coating,TBC)具有良好的隔热效果、抗高温性能和防止腐蚀的作用,应用于涡轮发动机的热端部件,能显著提高使用温度,延长使用寿命。

热障涂层主要由金属黏结层和表面陶瓷层组成。金属粘结层主要用于防止合金基体的高温氧化与热腐蚀,同时提高基体合金与表面陶瓷层的结合强度。表面陶瓷层的主要成分是二氧化锆,采用等离子火焰喷涂的方法黏附在叶片表面上,它具有熔点高和抗热冲击的特性。陶瓷涂层的主要问题是材料的稳定性和由于与金属的热膨胀系数有较大差别而易于受热脱落,故通常使用 6 % ∼ 8 % 6\%\sim 8\% 6%∼8%的氧化钇作为添加剂来提高晶体结构的相位稳定性。

使用冷却介质进行冷却时,通常采用压气机出口、中间级、入口引出的高压空气作为冷却介质,对发动机热端部件进行冷却;冷却空气同时担负密封、防冰、平衡发动机轴向力,调节间隙的作用。

以涡轮叶片为例,进行热阻分析:

假设叶片的导热系数很大,导热热阻接近于零,可以认为整个叶片在同一瞬间均处于同一温度 T T T下。

燃气、冷气的换热热阻以及热障涂层的导热热阻分别为:

R g = 1 h g A R T B C = δ λ T B C A R c = 1 h c A R_g=\frac{1}{h_gA}\quad\ R_{TBC}=\frac{\delta}{\lambda _{TBC}A}\quad\ R_c=\frac{1}{h_cA} Rg=hgA1 RTBC=λTBCAδ Rc=hcA1

利用热阻分析法可以计算出叶片的表面温度:

T = T g − R g + R T B C R g + R T B C + R c ( T g − T c ) T=T_g-\frac{R_g+R_{TBC}}{R_g+R_{TBC}+R_c}\left( T_g-T_c \right) T=Tg−Rg+RTBC+RcRg+RTBC(Tg−Tc)

为了更好地分析降低叶片表面温度的措施,将上式改写为:

T = T g − 1 1 + R c R g + R T B C ( T g − T c ) T=T_g-\frac{1}{1+\dfrac{R_c}{R_g+R_{TBC}}}\left( T_g-T_c \right) T=Tg−1+Rg+RTBCRc1(Tg−Tc)

对于燃气来说,需要抑制它的换热表面,对于冷气则需要强化其换热表面。

①阻隔热燃气:气膜冷却;发散冷却;热障涂层。

②强化与冷却介质间的换热:冲击冷却;对流冷却(扰流柱、肋片强化换热)

内部对流冷却

采用不同型式的横肋及扰流柱来加强冷气流的扰动以提高换热系数。主要用于叶片的内部冷却,扰流柱主要用于叶片的尾缘部位。

冲击冷却

用一股或多股冷气射流冲击热表面,在冲击驻点区形成强型的对流换热。这种冷却方式适用于重点冷却区域的局部热表面(如叶片前缘、火焰筒唇板等),采用冷气喷射孔阵或多排缝射流时可用于大面积的冲击冷却。

气膜冷却

从热表面的孔排成缝隙中吹出冷气流并在热表面上形成一层冷气膜,用以阻隔热燃气对固壁的加热 ,主要用于火焰筒、加力燃烧室和涡轮叶片。

发散冷却

冷气从多孔壁的冷侧喷入燃气流过的热侧,在热侧壁面形成连续的冷气膜,把燃气同壁面隔开的冷却方式。

(三)空气冷却造成的影响

向热端部件引入冷却空气可以降低零部件表面的温度以满足材料持久强度和寿命的要求,同时能减少热端部件的温度梯度以降低热应力水平,这正是发动机热防护的目。但是向热端部件引起冷空气也会带来不利的影响,例如加大冷气用量不利于提高发动机推力,在引气的过程中会消耗部分压缩功,同时进入燃气主流道的低温冷气降低了主燃气的温度,减少了涡轮功的输出,冷却空气还可能因为速度的差异造成主燃气流的气动损失。这些不利影响削弱了涡轮进口燃气温度提高带来的优越性。

对于现代航空涡轮发动机的冷却空气用量,有下列估计公式:

V o x = T 3 ∗ − 1333 4444 × 100 % V_{ox}=\frac{T_{3}^{*}-1333}{4444}\times 100\% Vox=4444T3∗−1333×100%

该公式不是通用公式,是以具有耐温 1333 K 1333\mathrm{K} 1333K的材料为前提的。当燃气温度在 2000 K 2000\mathrm{K} 2000K量级,据该式估算,加上泄露的冷气流量,相对于核心机流量的冷气流量在 15 % ∼ 20 % 15\%\sim 20\% 15%∼20%之间。

用最少的冷却空气对热端部件提供有效的冷却,并将对主流燃气的影响降到最低,是发动机高温部件冷却设计的意义所在。

02 热端部件冷却的几个指标

(一)相对冷却效果

一个没有冷却措施的绝热壁面上,壁温能达到气流的恢复温度 T g r T_{gr} Tgr,即绝热壁温 T a w T_{a\mathrm{w}} Taw。设热端部件表面温度为 T w T_{\mathrm{w}} Tw,则部件被冷气冷却的程度可以表示为: T g r − T w T_{gr}-T_{\mathrm{w}} Tgr−Tw。

如果用温度为 T c T_c Tc的冷气对热端部件进行理想的充分冷却,那么冷却表面可能降到的最低温度将是 T c T_c Tc,因此这时的绝对冷却效果是最大冷却效果,即: T g r − T c T_{gr}-T_c Tgr−Tc。

相对冷却效果用以说明冷却效果接近最大冷却效果的程度,通常表示为:

ϕ = T g r − T w T g r − T c \phi =\frac{T_{gr}-T_{\mathrm{w}}}{T_{gr}-T_c} ϕ=Tgr−TcTgr−Tw

工程上为了简化,有时用气流的总温代替恢复温度。

(二)相对温差

相对温差是表征热端部件温度分布均匀程度的一个指标。其定义式为:

Θ w , max = T w , max − T w , min T g r − T c \varTheta _{w,\max}=\frac{T_{w,\max}-T_{w,\min}}{T_{gr}-T_c} Θw,max=Tgr−TcTw,max−Tw,min

相对温差的范围在 0 ∼ 1 0\sim1 0∼1之间。

(三)冷气利用率

冷气利用率是度量冷却气流利用程度的指标。其定义式为:

η o e = T c 2 − T c 1 T w − T c 1 \eta _{oe}=\frac{T_{c2}-T_{c1}}{T_w-T_{c1}} ηoe=Tw−Tc1Tc2−Tc1

T c 1 T_{c1} Tc1表示冷却在热端部件冷却结构进口的温度; T c 2 T_{c2} Tc2表示冷却在热端部件冷却结构出口的温度。

实际中,冷气利用率一般较低。这是因为在涡轮叶片的设计中,对高温部件工作温度的估算会有误差, 100 K 100\mathrm{K} 100K的温差将带来叶片寿命一个数量级的变化,为了保证涡轮叶片可靠的工作,不得不采用“过冷却”的方法来弥补对温度估计的误差。

03 航空发动机典型冷却系统

下面以CFM56发动机为例介绍它的冷却系统。

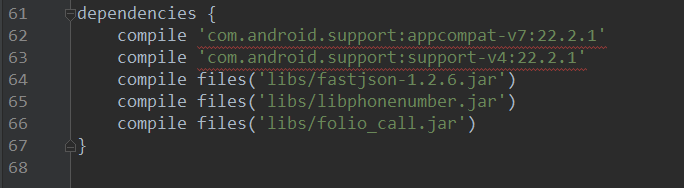

第一路冷气①由高低压压气机之间的中介机匣内壁的开孔通过导管引至低压压气机后轴承与高压压气机前轴承之间的腔内。该路冷气具有隔热和封油的作用。

第二路冷气②由高压压气机进口导流叶片根部沿圆周的开孔引至高压压气机前轴承后侧,对前轴承封油,并经高压压气机前轴颈上的引气孔进入高压压气机转子内腔,对高压压气机盘进行冷却,然后通过高压轴和高压涡轮盘根部间隙进入低压涡轮后腔冷却三、四级低压涡轮盘。

第三路冷气③一部分被导管引至高压涡轮机匣外环集气室,利用热膨胀的原理对高压涡轮叶片顶部与机匣之间的间隙进行主动间隙控制;另一部分被导管引至低压涡轮外环,进入第一级低压涡轮导向叶片内部对其进行冷却,部分冷气流汇入主燃气流,其余冷气进入低压涡轮前腔。对一、二低压涡轮盘进行冷却。

第四路冷气④是来自燃烧室的二股气流,一部分经预旋喷嘴进入由封严盘和第一级涡轮盘构成的旋转腔,形成对盘缘的冲击冷却,并由盘缘叶根处进入工作叶片内部对工作叶片进行冷却。还有一部分二股气流由高压第一级涡轮导向叶片上下端流入导向叶片内部对导向叶片进行冷却。

第五路冷气⑤经外涵由引气管引至低压涡轮机匣外,进行主动间隙控制。

04 燃烧室的传热和冷却

燃气涡轮发动机的燃烧室有三种基本的结构形式,它们是管式燃烧室、管环式燃烧室和环式燃烧室。

(一)燃烧室的工作过程和热环境

下面介绍典型的单管燃烧室的结构和工作过程。

典型的单管燃烧室:单管燃烧室主要由壳体、火焰筒、联焰管、喷油嘴、旋流器和点火装置组成。

壳体和火焰筒头之间构成扩压通道,用来降低流速,提高压力,保证燃烧顺利进行和减少压力损失。火焰筒是一个在侧壁面上开有多排直径大小不同、形状各异的孔或缝的薄壁金属结构,保证燃烧充分,掺混均匀并使壁面得到冷却。联焰管起着传播火焰,点燃没有点火装置的火焰筒内的燃油,并平衡压力的作用。喷油嘴用来供油,使燃油雾化或气化,以提高火焰传播速度,利于稳定燃烧。旋流器,又称扰流器,使进气在叶片的引导下旋转,形成回流区,保证火焰稳定。点火装置产生高能电火花,点燃燃油和空气混合气。

分股进气

由压气机来的空气,分成两股进入燃烧室,其中第一股由燃烧室头部经过旋流器进人,这股空气占总进气量的25%左右。第二股由火焰筒侧壁上开的小孔及缝隙进入燃烧室,这股空气占总进气量的75%左右。

第一股:与燃油混合,组成余气系数稍小于1的混合气进行燃烧。

第二股:降低空气的流速,进行补充燃烧;并与燃气进行掺混,降低燃气温度,控制燃烧室出口处的温度分布,以满足涡轮对温度的要求,还能冷却火焰筒的外壁;同时这部分空气在火焰筒内壁形成一个气膜,使高温燃气与火焰筒的内壁分开而不直接接触内壁,以冷却保护火焰筒。

燃烧室是发动机中工作温度最高,寿命最短的部件。在火焰筒中燃烧温度可达2000℃以上,由于温升高而产生很大的热应力。火焰筒壁在高温燃气作用下,通过对流换热和热辐射进行传热,会发生变形、裂纹、皱曲、掉块、烧蚀,局部过热甚至掉块等故障。对于镍基合金材料的火焰筒,其允许工作温度约为850~900℃。为了降低筒壁温度和温度梯度,必须对筒壁采取有效的隔热和冷却措施。

(二)燃烧室的冷却方式

燃烧室基本的隔热和冷却方式主要有隔热涂层、对流冷却、气膜冷却、冲击冷却、多斜孔冷却和发散冷却。

气膜冷却在火焰筒中的应用最为广泛,筒体上的进气孔和冷却气膜孔有不同的形式,其形状、大小、数量和分布,取决于组织燃烧的需用和涡轮前燃气温度的要求。最简单的气膜冷却结构是在火焰筒壁上钻一些小孔,由于小孔的直径较小,所以空气进入火焰筒的射流深度很浅。空气进入火焰筒后,紧贴火焰筒内表面迅速散开,形成气膜冷却的保护层。小孔气膜冷却的发展,即为缩腰小孔气膜冷却,它可增加气膜冷却的有效长度。

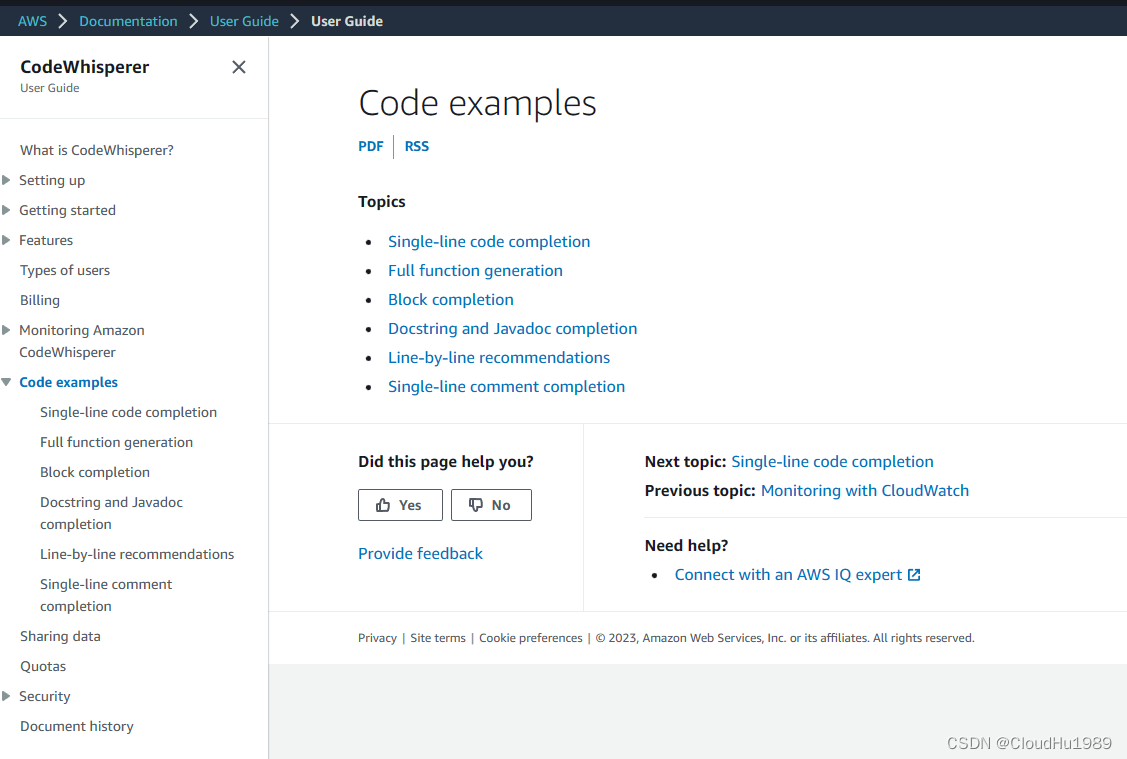

有的发动机的燃烧室采用了带表面陶瓷涂层的瓦片式结构,如V2500发动机。下方给出了其冷却结构示意图。瓦片靠螺栓固定在火焰筒壁上,火焰筒壁上开有进气孔,冷却空气进来后,即可在瓦片与筒壁之间的夹层流动,进行对流换热,又可在瓦片表面流过,形成气膜冷却,把燃气与瓦片表面隔开。为了增加瓦片表面的散热面积,其背面加工有很多细小的圆柱形凸起。采用这种冷却结构,可减少冷却空气量,使更多的空气参与燃烧,降低燃烧温度,从而可降低氮氧化物的排放。

但是冷却气进入燃烧室也会导致不均匀的温度场,使得燃烧室出口燃气温度分布中间高,两端低,这样的温度分布会使涡轮叶片产生额外的热应力。冷却气还可能导致燃气的燃烧不充分,产生有毒有害气体。

参考资料

[1]航空发动机传热学.曹玉璋

[2]民航发动机构造与系统.李书明

[3]民用航空燃气涡轮发动机原理.瞿红春

[4]航空燃气涡轮发动机原理与构造.邓明

[5]热障涂层材料与技术的研究进展.撒世勇

[6]航空发动机传热学课程PPT