返修区车辆管理项目

应用背景

在车辆总装生产线中,车辆下线后检测与返修是最后一个关键环节,整车一旦下线,由于流水线装配工艺、来料等原因,可能会出现部分整车存在瑕疵,进而进入返修区域待检。由于可能出现问题的不确定性和车辆返修的复杂性,返修区的车辆停放管理较为复杂,导致总装车间返修区管理效率的改进难度较高。

生产节拍管理、均衡性管理、返修工时及能力管理、滞留车管理、返修车及特殊车辆的查找跟踪管理、车辆返修轨迹追踪管理等工作通过传统的手段都很难做到管理闭环,目前大多数场景下依然通过人工手工、查找、统计并结合历史经验方式进行管理,缺少自动化系统工具及实际数据的支持,生产管理提升工作面临较大困难。

- 特殊车、试装车、重点车等无法及时跟踪,找车费时费力;

- 返修区域造成的二次坑包划伤难以跟踪;

- 返修区域的人员配置及车位配置仅能根据经验设置;

- 返修区返修负载能力无法评估,不能清楚说明滞留车原因;

- 安排人工现场盘车,需要耗费大量人力,且无法形成可视化的结果;

- 返修要货、送货、到货等,都只能通过传统人工的方式,无法高效管理。

为解决上述生产管理中的问题,首先需要解决车辆的数据化,而在返修区域,由于区间大、车辆多且难以快速区分,解决车辆位置信息是最难的一个环节,而利用UWB技术实现高精度的定位跟踪,将定位标签作为信息载体,与车辆形成绑定,实时把控车辆位置,利用位置信息串联业务系统,传递生产信息,提高自动化管理水平。

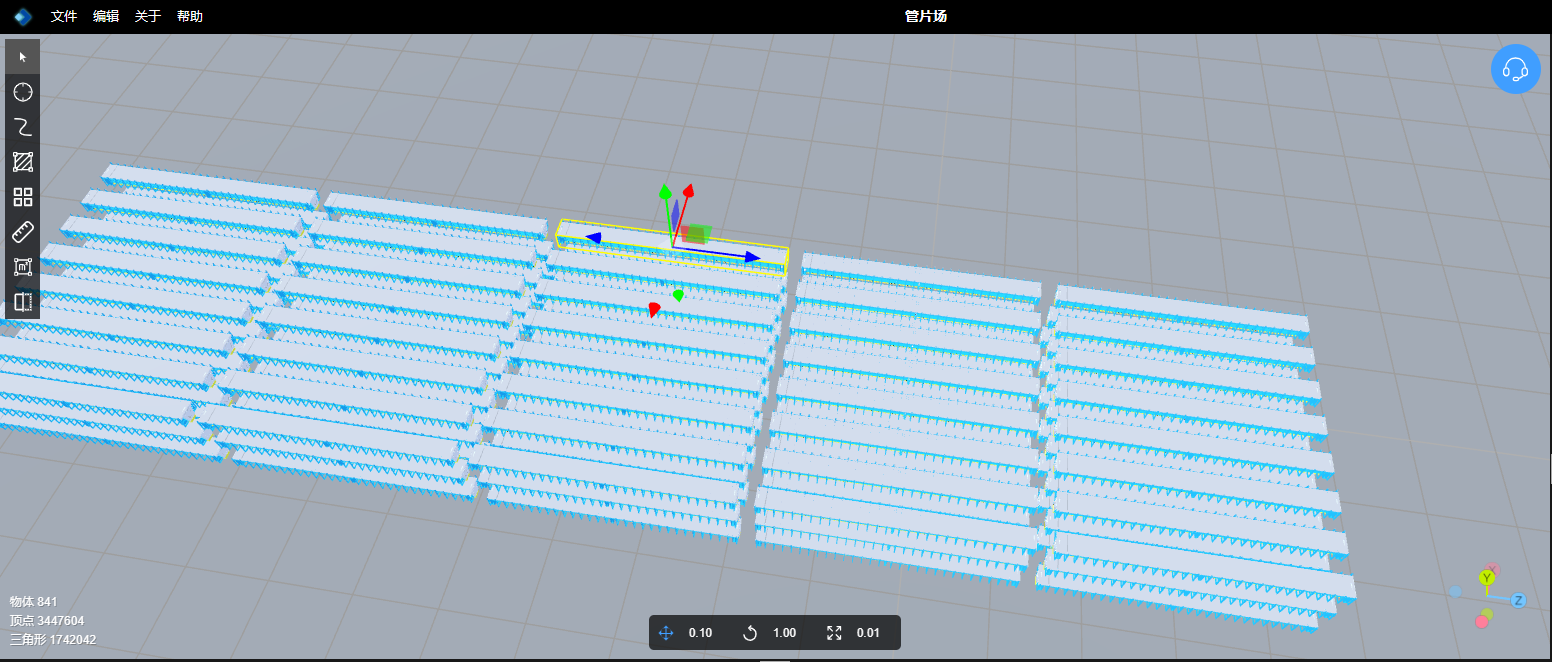

方案介绍

采用UWB技术的室内高精度定位技术,在返修区内外部署一套车辆位置实时定位系统,通过部署定位基站,并为车辆安装悬挂标签卡进行一一绑定,实时获取车辆的高精度位置信息,定位精度可高达10-30cm。

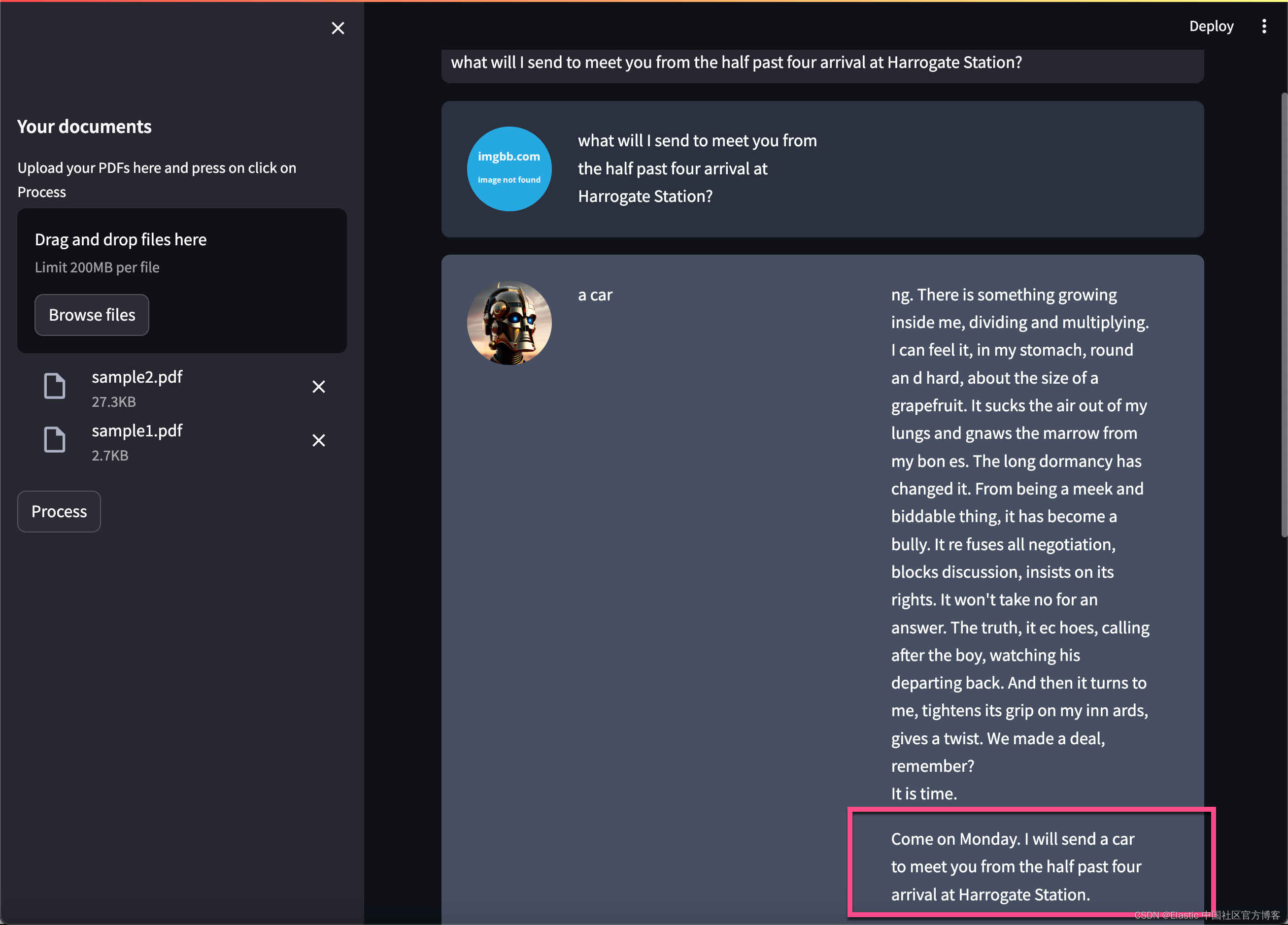

(1)利用扫码枪或手持PDA,在发卡区内依次扫描VIN(Vehicle Identification Number, VIN码)KNR或底盘号和定位标签唯一编号,完成车辆与定位标签的绑定。

(2)为不同的返修区域划定相应的电子围栏,以便进行返修车辆流转管控,如:区域数量统计,车辆进出区域时间统计等。

(3)在质保终检结束后,设立标签解绑区域,用手持PDA或RFID读卡器扫描定位标签,便能自动完成解绑。解绑之后,标签即可以重复利用。同时为防止未解绑标签流出车间,会在最后出车间区域,安装定位基站和蜂鸣塔灯,设立标签回收区域,一旦有未解绑车辆进入该区域就发出声、光警示。

(4)提供实时查找、历史轨迹查询,根据车辆号、标签号进行数据查询。

(5)根据位置数据,进行大数据分析整理,大屏统计显示滞留时间、返修问题等等,让现场管理更高效规范。

业务管理系统

结合返修区业务的特点,常见的返修区业务管理系统主要包含十大模块:

-

系统看板,可以直观的了解整体返修区车辆情况:返修情况、滞留情况,结合返修区大图,更加直观的了解返修车的分布以及返修区的工作情况。

-

车辆列表

-

区域管理

-

PDA操作

-

绑定区域

-

解绑区域

-

告警管理

-

系统报表

-

系统管理

-

围栏管理

通过以上模块可以实现实时查看区域内车辆位置、车辆维修进度、数量分类盘点、生产数据、告警信息等等,丰富了维修车辆的数据维度,方便管理人员快速准确的获取生产信息,提高返修效率。

通过高精度的位置服务与工业环境的MES、ERP、工具管理、人员管理、WMS、温湿度监测等各种信息化系统的整合,打破了现有各种业务系统的信息孤岛,让服务平台不再只是单纯的数据化、可视化,真正实现能够落地使用的智能化应用,打造“数字化、智能化、全方位”的一体式车辆返修全流程信息把控的业务解决方案平台,提高车辆返修运作效率,实现智能制造,起到降本增效的关键作用。

现场安装

标签通过在车辆后视镜的位置进行挂钩式安装,也便于绑定与解绑。

在实际的工厂环境下,基站可以在每个线上进行安装,由于汽车场景的规范性,安装也相对比较规范,如图所示。

项目效益情况

| 使用车辆定位系统前 | 使用车辆定位系统后 |

|---|---|

| 人工逐一寻找,平均单车找车时间11min | 单车找车时间降至5s内,实时跟踪 |

| 车辆发生二次缺陷的工位不清楚 | 历史数据自动保存,可整合视频数据,实时回放 |

| 盘点单车平均15min | 返修区可视化盘点,自动盘点与保存 |

| 区域车位、维修缺件、区域能力指标、工时分析、 专业滞留车数跟踪等缺少工具,仅能靠人工实现 | 区域完成工时趋势分析; 区域超时滞留车趋势分析; 自动统计,形成每日报告数据 |

| 手工要货、过程不透明,难追溯; 纸质单据,要货、送货,信息不完整,难管理; | 返修要货实现系统自动管理,全过程透明化; 降低要货用时; 看板从150分钟优化至54分钟,JIT从270分钟降低至216分钟; 生成分析数据分析零件、厂家、各环节趋势,提供决策支持及效果检验闭环 |

参考资料

技术方案及项目资料来源于国内UWB龙头企业:四相科技。