人工智能正在工厂车间使用,以识别生产线中的低效率。它可以有效地预测设备何时需要维护,以避免停机。人工智能被用于发现产品中的缺陷。

为了完成所有这些工作,使用从人工智能应该学习的过程中收集的数据来创建或训练模型。对于缺陷识别,模型需要有关符合规格和不合格的零件的数据。一般来说,可用的数据越多,模型就越准确。

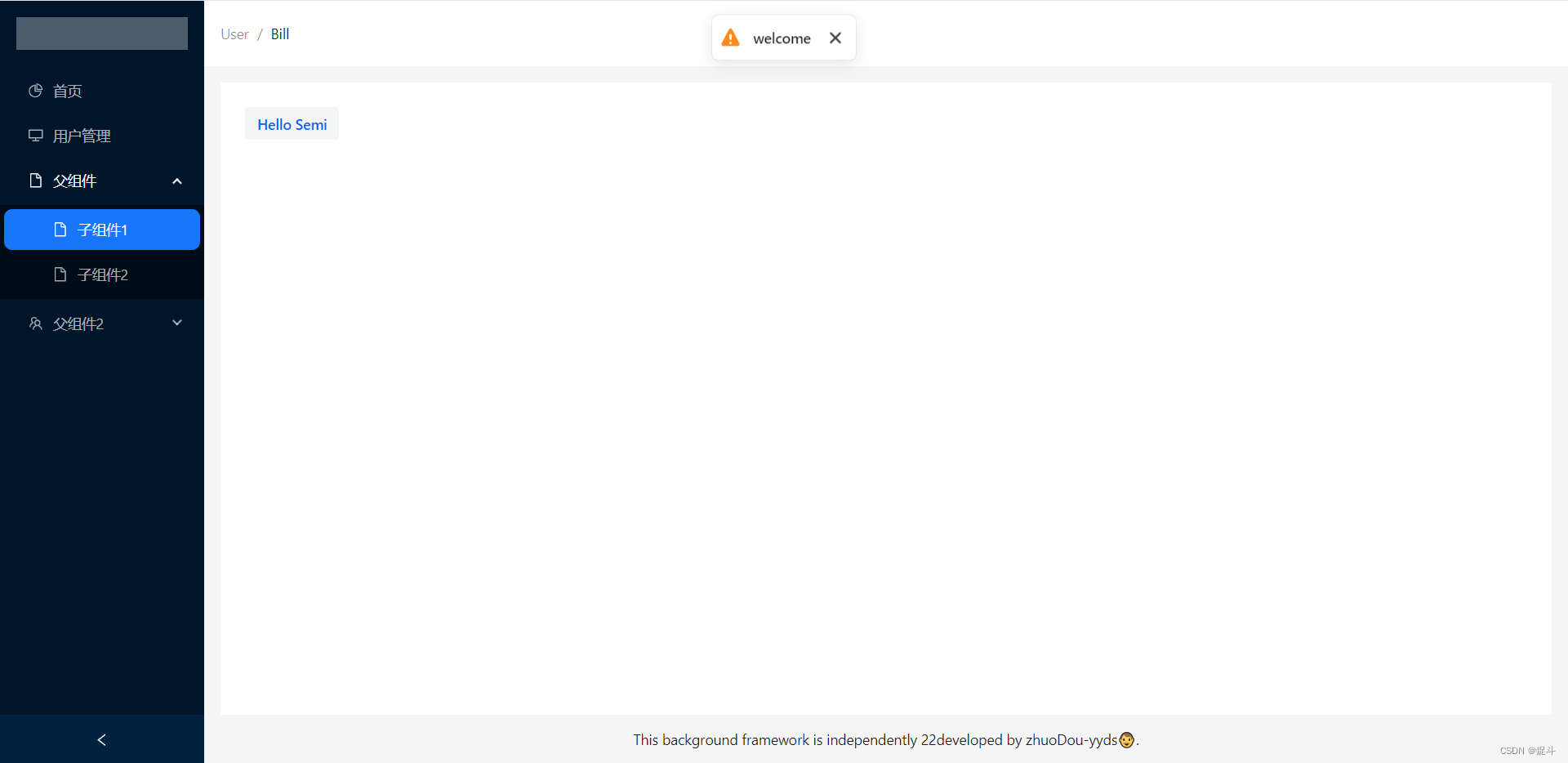

合成数据生成工具: UnrealSynth虚幻合成数据生成器 - NSDT

当与人工智能结合使用时,结果可能会令人震惊。例如,百事可乐使用低代码AI开发平台Microsoft Project Bonsai来实现与其它生产线的更大一致性。不频繁的抽样意味着生产线的生产不合格,直到有人注意到。现在,传感器几乎连续地监控生产线,从而在最大限度地提高产量的同时生产出高质量的产品。仿真的使用还大大加快了 AI 模型的开发时间,因为生产线上一天的生产可以在 30 秒内完成仿真,速度提高了 2880 倍。

合成数据

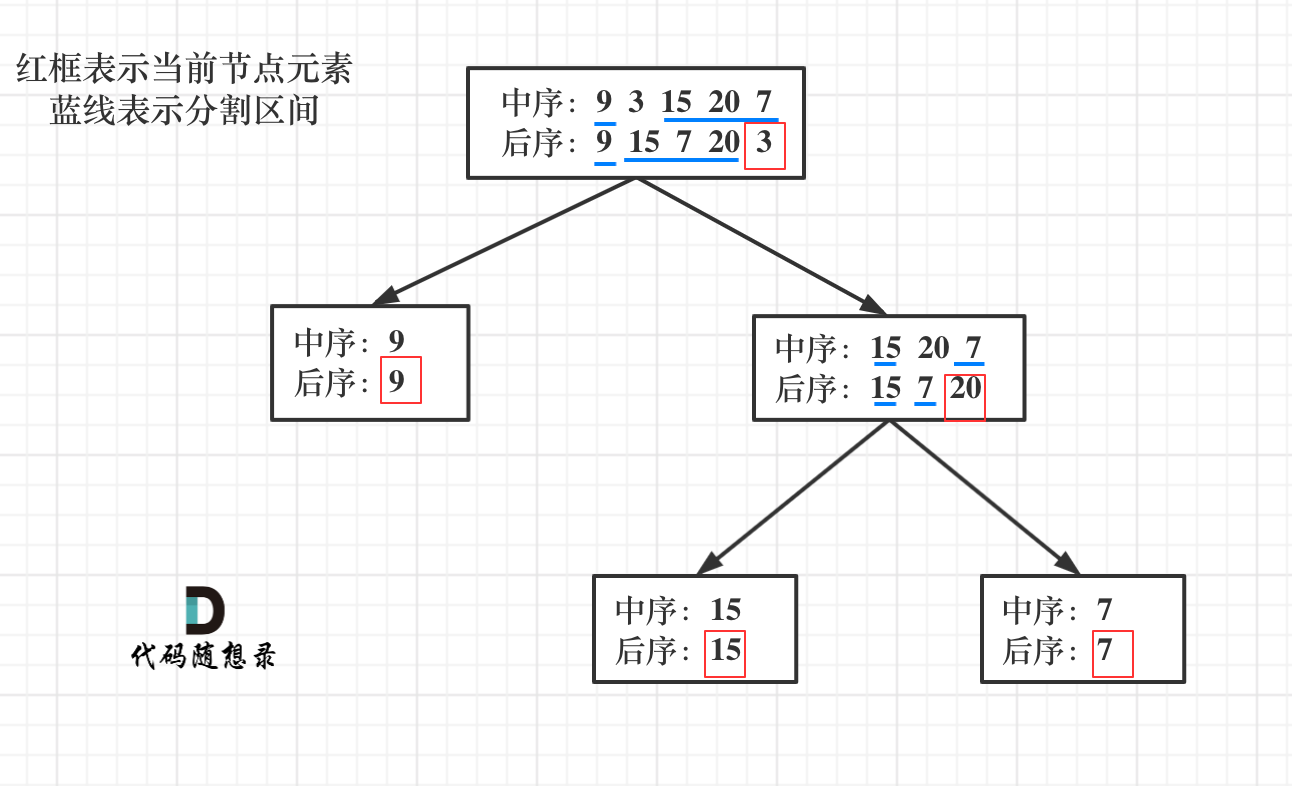

训练中可能出现的一个问题是缺乏足够的数据。要训练人工智能识别缺陷,需要各种情况下的缺陷示例。“缺陷很少见,而且很难拍到照片,”Simerse的技术创始人Michael Naber说,该公司帮助客户使用合成数据训练AI模型。Simerse 背后的想法是,当没有足够的数据来训练模型时,请创建它。只需五张图像,Simerse就可以生成数以万计的合成图像,可用于训练。此外,图像以像素级的精确度自动标记,当必须手动完成时,这是一个耗时的过程(见图 1)。

“合成数据可以快速启动 AI 训练,”Naber 说。“你可以用合成数据进行90%的训练,然后使用10%的真实数据来调整模型。这比等待足够多的真实世界数据可用要有效得多。合成数据是一个强大的工具,特别是对于像新装配线这样的应用程序,这些应用程序几乎没有可用的真实数据(如果有的话)。“借助合成数据,您甚至可以在启动试验线之前构建缺陷识别 AI,”Naber 说。“工程师可以使用 CAD 文件创建符合规格和不合格产品的图像。然后,这些图像可用于生成数千个合成图像,以便在组装第一个产品之前训练AI。

合成数据还可以快速训练 AI 模型在不同的操作条件下执行。“您可能需要考虑各种各样的环境变化,包括照明、产品位置、相机角度等,”Naber 说。“在工厂车间,你可以控制其中的许多因素。通过创建一致的环境,您可以消除差异并缩小问题范围。

数字孪生

仿真的一个方面被称为“数字孪生”。数字孪生技术允许对资产或系统的行为进行仿真,并为相应的物理资产或孪生生成预期输出。这种孪生体可用于促进设计、控制、流程优化或预测性维护计划。

例如,通过“数字孪生”,仿真可用于预测设备何时需要维护,从而消除因故障而导致的停机时间。

“关于什么是数字孪生,人们有很多困惑,”GE机器学习首席科学家Abhinav Saxena说。许多描述数字孪生的图像通常显示复杂的 3D 模型,可能是整个工厂车间的模型。“这给人的印象是,我们有一个复杂的物理系统的3D模型,可以像现实世界的系统一样运行。

Saxena认为数字孪生比这更简单。“我们创建了一个模型来预测系统的特定事物。该模型由您希望从中获得的内容定义。假设您想根据设计可靠性预测轴承的预期使用寿命,或者轴承是否能按预期再使用三年。制造商将根据大量组件的平均值指定预测寿命。但寿命取决于你如何以及在哪里使用它。

Saxena继续说道:“在关键应用中,我们并不关心数千个组件的平均性能。我们需要知道这个特定组件将如何执行,以便我们可以决定是继续使用它还是在下一个操作周期之前执行维护。数字孪生是一种模型,它与我们想要了解的特定资产相关联,可能是它的性能、效率、退化或其他东西。它可以用于单个组件、一台设备或整个系统。

在资产的整个生命周期内,从资产收集的数据将添加到数字孪生中,以便孪生可以随着物理资产的发展而学习。实际上,数字孪生代表了一段时间内的特定资产。

对于复杂的系统,数以千计的变量可能会影响资产的性能和运行状况。通过数字孪生,可以模拟资产在这些不同变量中的表现。例如,模拟可能会在资产中引入缺陷并收集运营数据。“仿真提供了缺陷的'特征',并确定了哪些变量是重要的。现在我们知道在真实数据中寻找什么,以及在哪里寻找它,以预测是否存在缺陷。

仿真还可以在部署资产之前设计有效的分析。

“假设你有一根管道将蒸汽从工厂的一端输送到另一端,”Saxena说。“我们应该有多少个传感器,我们应该把它们放在哪里?通过数字孪生,我们可以在管道上放置(模拟)数千个传感器,以确定'故障点'的位置,并了解现实生活中的一两个传感器在观察大多数故障情况时最有效的位置。

由于数字孪生代表实际资产,因此它还可用于跟踪资产的单独降级情况。这是预测性维护的核心。如果数字孪生指示资产如何下降并预测未来的性能下降,则可以根据资产的需要主动安排维护。这样可以最大限度地提高资源利用率,同时最大限度地减少停机时间。它还消除了通过级联故障到工厂或系统的其他部分而造成的其他中断源。

“工业设备使用专用零件,”Saxena说。“一个零件可能需要几个月的时间才能进来。或者,维护您可能需要的每个可能零件的库存非常昂贵。借助数字孪生,您可以生成早期预警,预测需要维护的确切时间,并提前订购零件。当您了解系统的常规行为并预测何时会出现问题时,您就有时间在问题导致生产瓶颈、延迟和收入损失之前处理问题。

价值主张因设施而异,但成本节约可以迅速达到数百万美元。

数字孪生还可以识别出可能无法识别的故障点。“数字孪生模拟了资产的性能,”Naber 说。“你可以用实际表现来跟踪预测的表现。当它们不同时,这意味着存在偏差。然后,您可以在偏差导致故障之前找到并纠正偏差。

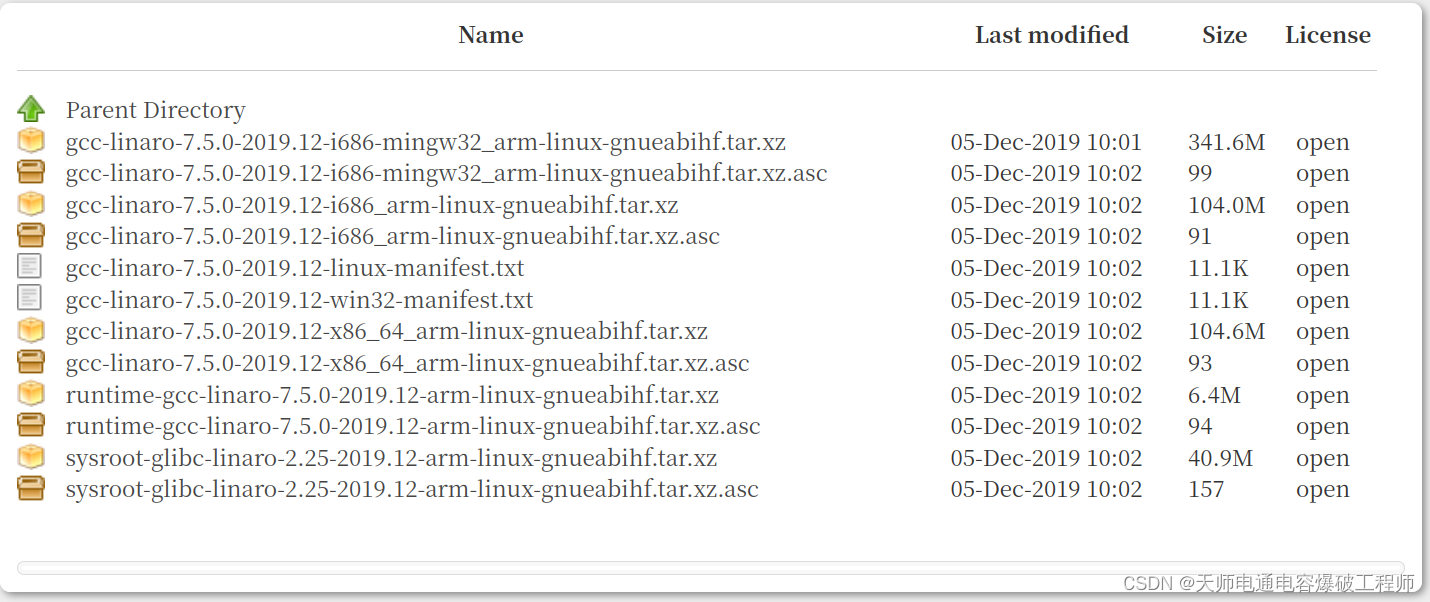

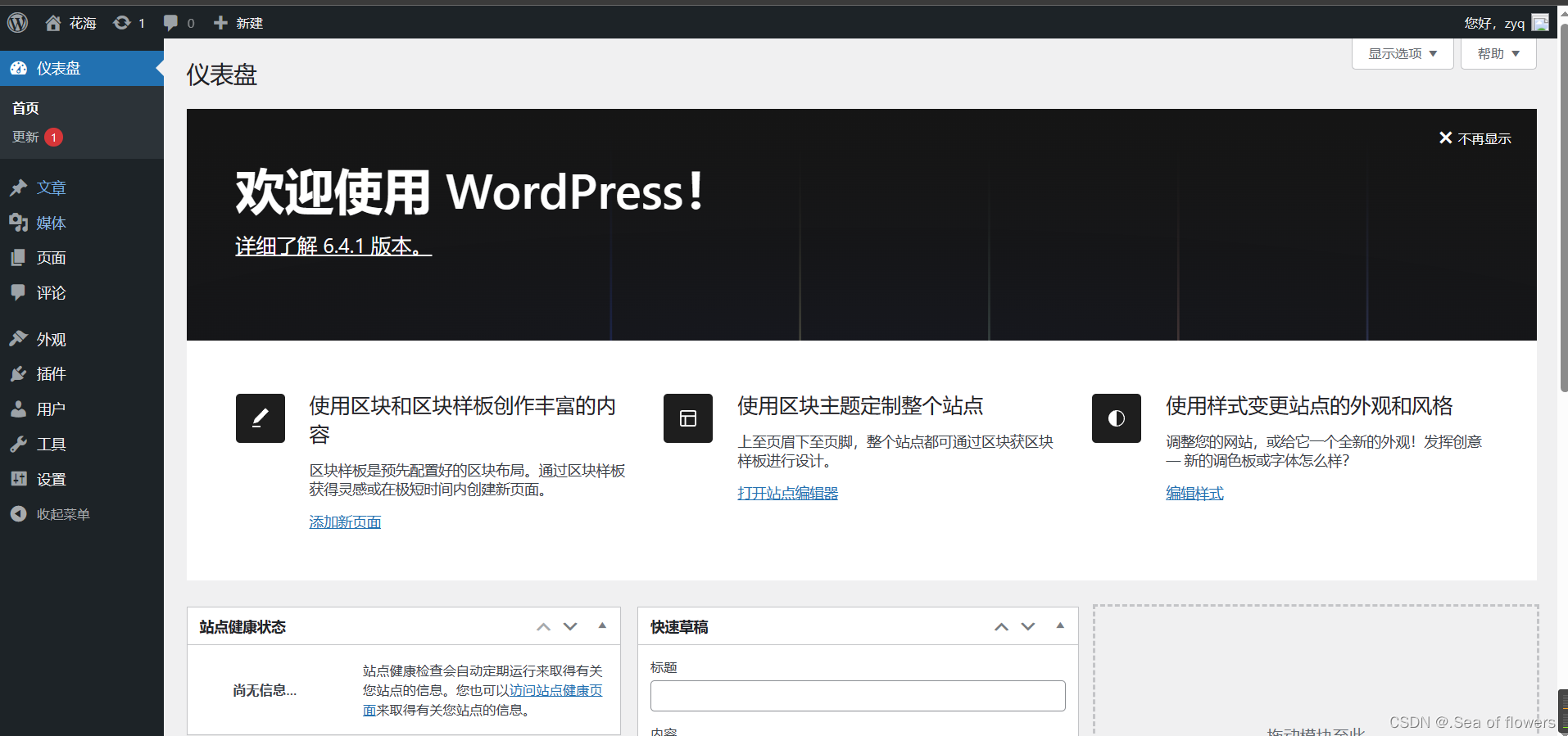

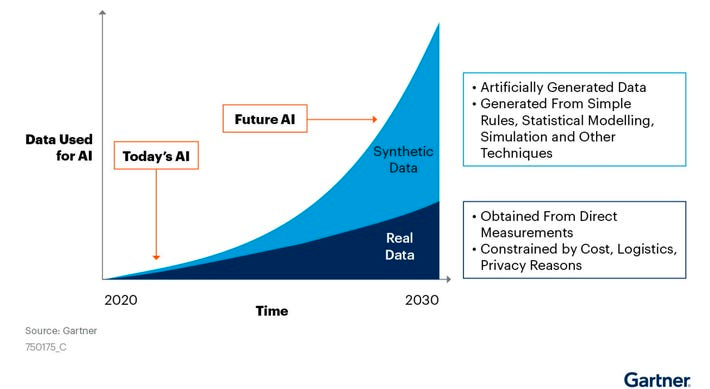

仿真、合成数据和数字孪生正在推动人工智能和自动化的未来发展(见图 2)。仿真加速了 AI 模型的训练,而合成数据使 AI 模型能够使用更少的真实数据进行训练。数字孪生可以单独了解每项资产的预期性能和可靠性。总之,不仅可以提高工业应用的效率,还可以最大限度地延长其正常运行时间和可靠性。

转载:合成数据如何改变制造业 (mvrlink.com)