Tapeout即流片,集成电路行业中将CDS最终版电路图提交给半导体制造厂商进行物理生产的过程。在芯片设计与制造的流程中,Tapeout是非常重要的阶段,包括了布局(Layout)、连线(Routing)、分析(Verification)、模拟仿真(Simulation)以及输出(Release)等步骤。Tapeout成功,IC设计的结果才能进入并完成芯片生产,最终经过封装进入到下游的汽车、电子、金融等行业。

由于芯片生产是个涉及多个环节的精密过程,半导体tapeout会涉及多类设备,如光刻机、等离子刻蚀机、离子注入机、晶圆划片机等,机台数据的及时、准确、完整采集才能被高效地利用,进行后面的分析及处理流程,从而发现问题并调整芯片制造工艺。在tapeout过程中,会产生各种不同类型的数据:

1、晶圆测试数据:在流片完成后,晶圆上的芯片会经过一系列的测试,以验证其功能和性能。这些测试会产生大量的测试数据,包括每个芯片的性能参数、合格率、故障模式等。这些数据对于评估芯片质量、改进设计和工艺过程非常关键。

2、芯片测量数据:在流片过程中,会对芯片的尺寸、形状、位置等关键参数进行测量。这些测量数据用于确保芯片制造的精度和一致性,有助于及时发现潜在的制造问题。

3、工艺控制数据:流片涉及到多个工艺步骤,如光刻、蚀刻、沉积等。在每个工艺步骤中,都需要对温度、压力、气体流量等关键参数进行精确控制。这些工艺控制数据反映了制造过程的稳定性和可重复性,对于优化制造工艺和提高芯片质量具有重要意义。

4、质量监控数据:在流片过程中,会定期对设备和工艺进行质量监控,以确保制造过程的稳定性和一致性。这些质量监控数据包括设备的运行状态、工艺参数的波动范围等,有助于及时发现和解决潜在的质量问题。

5、生产记录数据:流片过程中还会产生大量的生产记录数据,包括晶圆的生产批次、工艺步骤的执行顺序、操作员的记录等。这些数据对于追溯产品来源、分析生产问题以及优化生产流程非常有帮助。

一般来说,半导体晶圆制造企业在采集生产数据时,会使用专业的数据采集软件或使用FTP脚本等方式,但在多种不同类型数据中,非结构化文档数据由于种类繁杂、体积庞大、容量大等问题,采集和分析就易出现问题,主要包括:

传输效率低下:传输大体量文件时,速度较慢,影响业务的时效性。

无法有效监控过程:无法实时监控文件的传输过程,比如传输的进度、是否有异常等。

传输可靠性较差:易出现传输中断、传输错误、数据丢失等现象,可靠性较差,而且难以排查。

缺乏自动化策略。无法实现实时自动的数据传输,需要人工手动操作,耗费人力精力。

功能模式单⼀局限:不⽀持多种⽂件同步模式,⽆法有效响应企业⾃定义同步策略,功能较为单⼀;针对⽂件同步没有详细的⽇志记录,不利于企业排查问题和管理。

那么,半导体企业tapeout,怎么保证机台数据准确、完整、高效地采集呢?

Ftrans MDT机台数据传输管控系统帮助企业建⽴统⼀的机台数据汇集和管控通道,灵活、可靠、有效⽀撑机台数据采集和管理需求,实现机台数据的有效利⽤,提升⽣产质量和效率。

1、统⼀机台数据汇集⽅式

对于企业不同⼚区、规格、⼚商、运作模式的机台,均可通过系统进⾏统⼀的数据采集,帮助企业构建内部统⼀的机台数据汇集通道,便于机台数据的集中处理和使⽤。

2、灵活部署,兼容原有采集⽅式

⽀持在机台部署探针,通过探针将机台数据传输⾄引擎节点;⽀持机台设备通过其⾃带的FTP客户端和指令,向某个引擎节点上传机台数据;⽀持多个引擎节点之间进⾏数据传输;系统部署灵活,能兼容企业 原本的数据采集⽅式。

3、可靠⽀持多机台、⼤体量数据

能可靠⽀持多部机台数据同时采集,并保证所有机台数据采集的完整性和准确性,杜绝遗漏、跳过等数据缺失⾏为;系统具有⾼性能传输技术,对多台数据产⽣的⼤体量数据也能可靠、稳定汇集和传输。

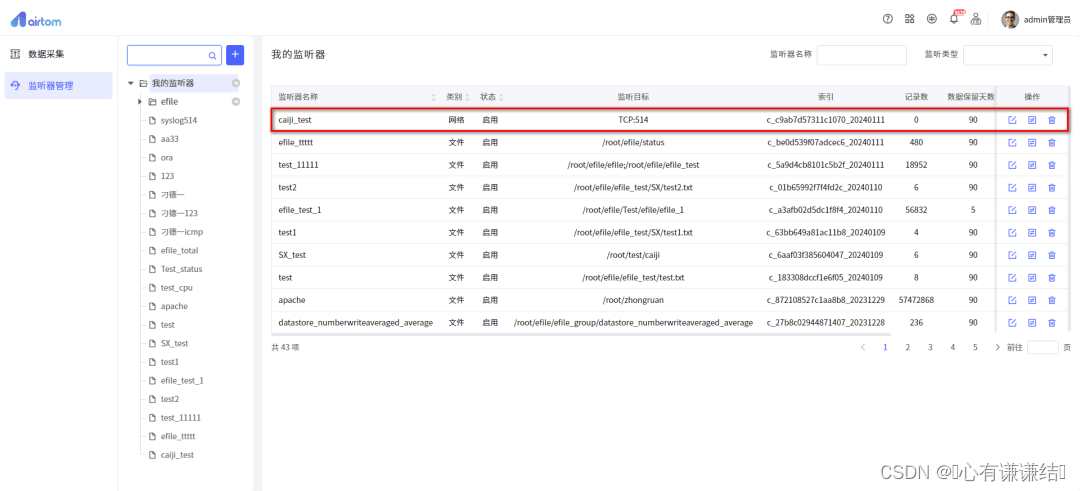

4、数据采集过程可⻅可管控

基于系统可对各数据采集通道进⾏管理,并根据采集时间、频率、过滤条件、存储位置等维度设置不同的采集策略;可查看数据采集状态,当通道出现异常时,系统告警机制将及时通知管理员;同时,系统提供完整的⽇志记录,便于企业审计和追溯。

您可以搜索“飞驰云联”了解更多信息。

关于飞驰云联

飞驰云联是中国领先的数据安全传输解决方案提供商,长期专注于安全可控、性能卓越的数据传输技术和解决方案,公司产品和方案覆盖了跨网跨区域的数据安全交换、供应链数据安全传输、数据传输过程的防泄漏、FTP的增强和国产化替代、文件传输自动化和传输集成等各种数据传输场景。飞驰云联主要服务于集成电路半导体、先进制造、高科技、金融、政府机构等行业的中大型客户,现有客户超过500家,其中500强和上市企业150余家,覆盖终端用户超过40万,每年通过飞驰云联平台进行数据传输和保护的文件量达到4.4亿个。