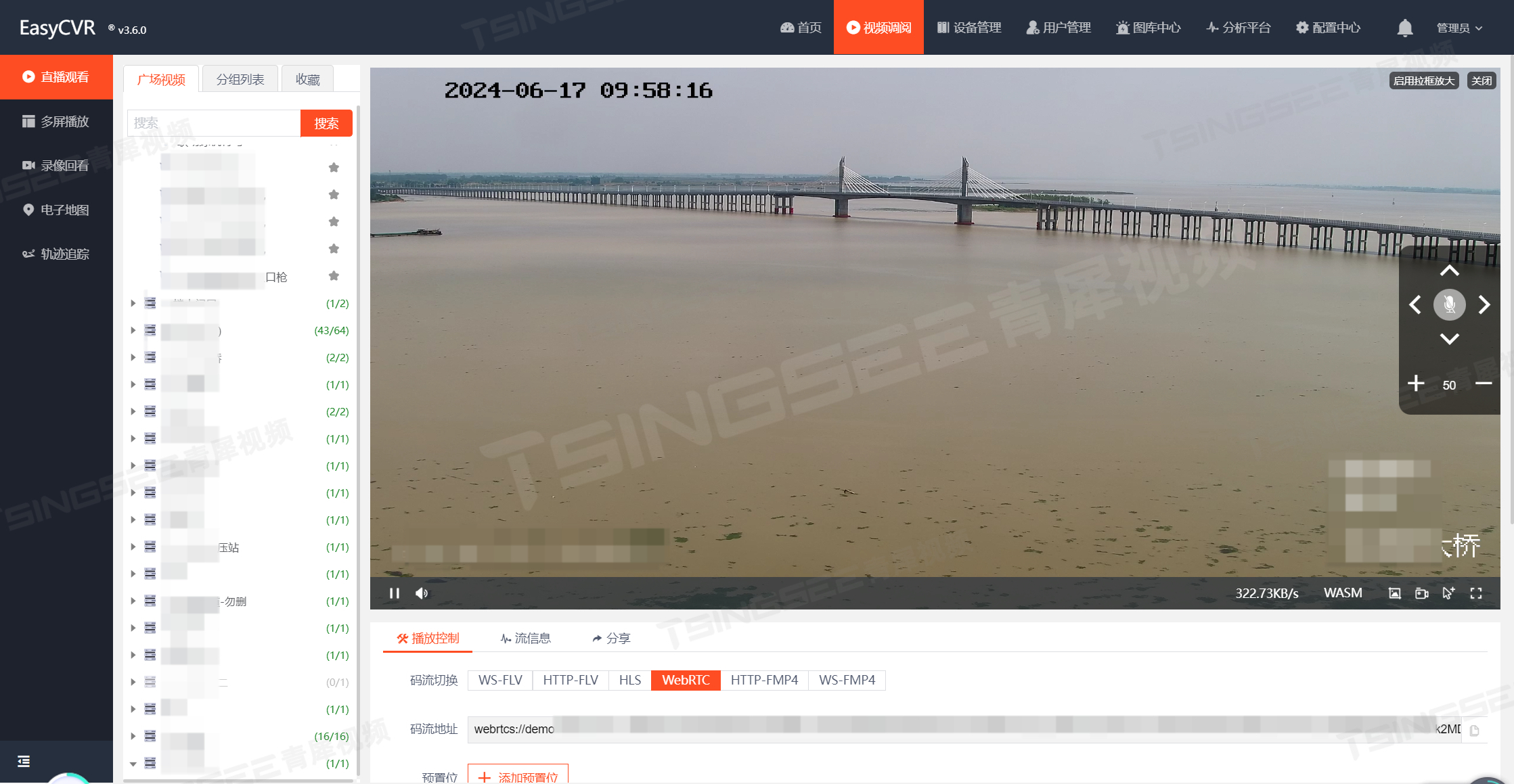

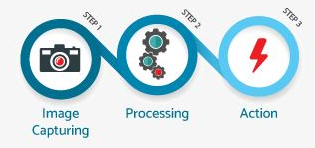

基于LabVIEW的机器视觉系统在质量控制中应用广泛,通过图像采集、处理和分析,自动检测产品缺陷、测量尺寸和识别标记,提高生产效率和产品质量。下面介绍LabVIEW机器视觉系统在质量控制中的实现方法、应用场景及其优势。

项目背景

在现代制造业中,质量控制是确保产品合格率和生产效率的重要环节。传统的人工检测存在效率低、误差大、不可持续等问题。随着图像处理技术的发展,机器视觉系统成为一种高效、精确的解决方案。LabVIEW作为一种图形化编程语言,凭借其强大的图像处理和数据分析能力,在机器视觉领域得到广泛应用。

系统组成

LabVIEW机器视觉系统主要由以下部分组成:

-

图像采集设备:工业相机、镜头和光源

-

图像采集卡:NI PCIe-1433高速图像采集卡

-

图像处理软件:LabVIEW和NI Vision Development Module

-

计算机:用于图像处理和数据分析

工作原理

LabVIEW机器视觉系统通过以下步骤实现质量控制:

-

图像采集:使用工业相机拍摄待检测产品的图像。通过NI PCIe-1433高速图像采集卡,将图像传输到计算机。

-

图像预处理:在LabVIEW中进行图像预处理,包括灰度转换、去噪、增强对比度等操作,以提高图像质量。

-

特征提取:利用LabVIEW中的图像处理算法,提取图像中的关键特征,如边缘、轮廓、纹理等。

-

缺陷检测:通过比较提取的特征与标准模板,检测产品的缺陷。常用方法包括模板匹配、边缘检测、形状分析等。

-

尺寸测量:利用LabVIEW的几何测量工具,对产品的关键尺寸进行测量,确保其符合设计要求。

-

结果判定:根据检测结果判定产品是否合格,并记录检测数据以供后续分析。

-

反馈控制:将检测结果反馈到生产线,实现实时质量控制和生产过程优化。

LabVIEW在质量控制中的作用

LabVIEW在质量控制中的主要作用体现在以下几个方面:

-

图像采集和处理:LabVIEW与NI Vision Development Module结合,提供了丰富的图像采集和处理工具,可以轻松实现图像的采集、预处理和特征提取。

-

实时检测和分析:LabVIEW的实时数据处理能力,保证了质量控制系统的高效运行。系统可以实时检测产品缺陷,快速响应生产中的问题。

-

灵活的界面设计:LabVIEW的图形化编程环境,使得系统界面设计更加灵活、直观。操作人员可以方便地设置检测参数和查看检测结果。

-

数据记录和报告生成:LabVIEW支持数据记录和报告生成功能,能够将检测数据保存到数据库中,生成详细的质量检测报告,便于质量追溯和分析。

应用场景

-

电子元件检测:检测电路板上元器件的焊接质量、位置偏移、缺损等问题。

-

汽车零部件检测:检测发动机零部件的尺寸、形状和表面缺陷。

-

食品包装检测:检测食品包装的完整性、标签位置和印刷质量。

-

制药行业:检测药品包装的密封性、标签印刷和条形码识别。

-

纺织品检测:检测布料的纹理、颜色和缺陷。

实现方式

-

硬件选型:根据应用场景选择合适的工业相机、镜头和光源,确保图像采集的清晰度和稳定性。NI PCIe-1433图像采集卡用于高速图像传输。

-

图像采集和处理:在LabVIEW中编写程序,使用NI Vision Development Module提供的函数进行图像采集和预处理。包括灰度转换、滤波去噪和对比度增强等。

-

特征提取和缺陷检测:利用LabVIEW中的图像处理算法,进行特征提取和缺陷检测。常用的算法有边缘检测、模板匹配、形状分析等。

-

尺寸测量和结果判定:使用LabVIEW的几何测量工具,对关键尺寸进行测量,并根据预设标准判定产品是否合格。

-

界面设计和数据记录:设计直观的用户界面,显示检测结果和相关参数。将检测数据记录到数据库,并生成质量检测报告。

实际应用中需要注意的问题

-

光源的选择和布置:光源的选择和布置对图像质量影响很大,应根据检测需求选择合适的光源类型和布置方式,避免阴影和反光干扰。

-

相机和镜头的校准:定期对相机和镜头进行校准,确保图像采集的精度和一致性。

-

图像处理参数的调整:根据实际应用场景调整图像处理参数,如滤波器类型、阈值设定等,以提高检测的准确性和鲁棒性。

-

系统的稳定性和可靠性:保证系统在长时间运行中的稳定性和可靠性,避免因硬件故障或软件错误导致的检测中断。

-

数据存储和管理:合理规划数据存储和管理方案,确保检测数据的完整性和安全性,同时方便后续的数据分析和质量追溯。

系统总结基于LabVIEW的机器视觉系统在质量控制中的应用,有效提高了检测效率和精度,减少了人工成本和人为误差。系统通过实时图像采集和处理,自动检测产品缺陷和测量关键尺寸,确保产品质量的一致性和可靠性。LabVIEW强大的图像处理和数据分析功能,灵活的界面设计和数据管理能力,使其在各类工业质量控制应用中展现出广阔的应用前景。