随着企业数字化进程的推进,数字孪生技术逐渐在汽车行业得到广泛应用。5G与数字孪生、工业互联网的融合将加速数字中国、智慧社会建设,加速中国新型工业化进程,为中国经济发展注入新动能。数字孪生、工业物联网、工业互联网等新一代信息通信技术与工业制造业经济深度融合,通过对人、机、物、系统等全面连接,构建覆盖全产业链、全价值链的全新制造和服务体系,为工业乃至产业数字化、网络化、智能化发展提供实现途径,是第四次工业革命的重要基石。

青岛数字孪生赋能工业制造,通过三维可视化技术、快速建模技术,集成工厂实时监控设备传感器技术(MES系统) 摄像头、传感器实时数据以及运营管理数据等,最终满足三维数字孪生工厂的管理需求。巨蟹数科通过三维数字孪生工厂的建设,管理人员能够实时掌握生产现场的生产进度,计划、目标达成情况,以及生产的人员、设备、物料、质量的相关信息等,使整个生产现场完全透明。系统能及时对设备发生故障报警,采集报警信息,列出报警设备信息,点击报警信息能自动定位到设备处,快速查看设备的报警情况,并且在报警设备处显示醒目报警标签。

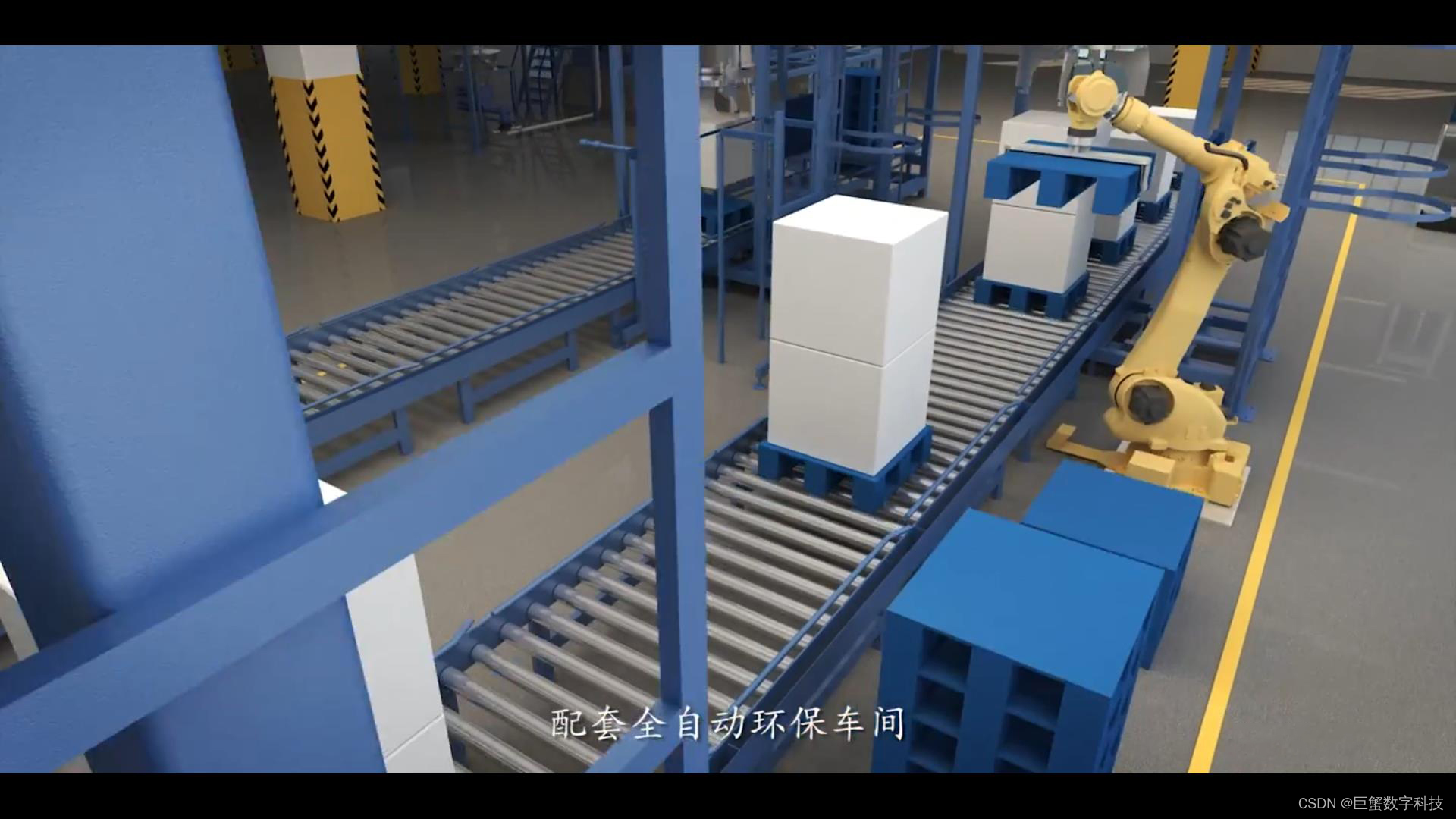

生产线工艺流程模拟。青岛数字孪生工厂车间真实还原物理生产车间,并模拟生产过程。巨蟹数科通过对各个生产工艺流程、设备生产关键动作进行模拟,以动画的形式进行展示,能够快速展示各个生产工序的流程,同时针对不同的工序进行深度开发,将生产数据与三维模型设备进行融合,可实现三维模型设备与现实物理生产设备的联动和控制,展示现场设备实时运行数据。

青岛工厂实时数据显示。巨蟹数科将scada、mes等系统的传感器数据与三维场景相关联,在三维传感器模型上进行实时数据展示,实现动态数据的三维可视化展示,为系统业务管理功能提供支撑。将传感器实时回传的检测数据从数据库中读取,实时绘制在三维场景的设备工位和传感器上方,实时监控设备运行状态等,遇到超出预设值时进行警告提醒。用户通过此功能可以调阅整个数字孪生工厂的生产情况,设备安装变更情况等在三维场景中真实反映和表现。

青岛数字孪生可视化管理平台,提升智能工厂车间数字化生产效率,推动制造业智能化数字化转型新实践。未来,巨蟹数科将在数据赋能企业增效、推进传统产业转型等领域继续突破,不断推广和完善产业数字化转型的新模式、新机制,为制造业产业高质量发展提供科技力量。