您的点赞收藏是我继续更新的最大动力!

一定要点击如下的卡片,那是获取资料的入口!

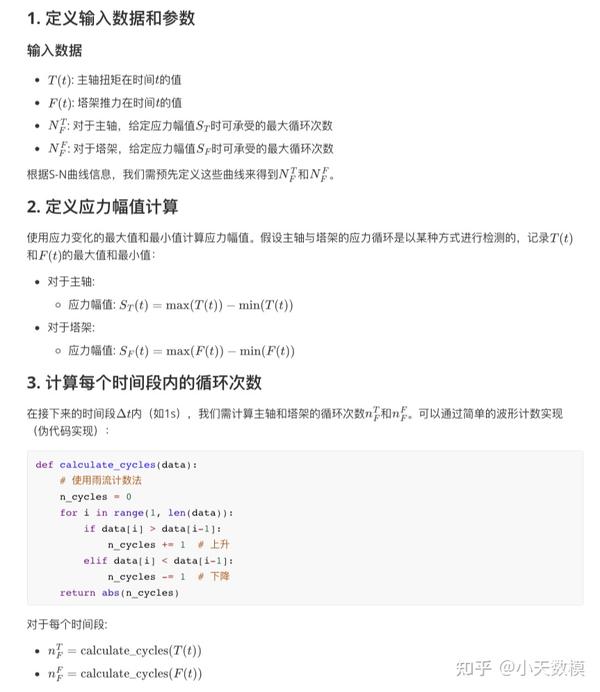

点击链接获取群聊【2024华为杯研赛资料汇总】:https://qm.qq.com/q/yB6JDUTaWA![]() https://qm.qq.com/q/yB6JDUTaWAA题第一问是关于如何建立一个低复杂度模型,以实时计算风机主轴和塔架的累积疲劳损伤程度的量化指标。具体要求是开发一个数学模型,能够实现对风机的两种不同元件(主轴和塔架)在任意时段内的累积疲劳损伤程度的实时计算,并且计算时间需要控制在1秒以内。同时,需要展示计算结果与使用传统雨流计数法计算的结果之间的相似程度。 要建立一个低复杂度模型以实时计算风机主轴和塔架的累积疲劳损伤程度,我们可以依据Palmgren-Miner线性累积损伤理论。以下是模型的构建过程,包含主要的步骤和公式。

https://qm.qq.com/q/yB6JDUTaWAA题第一问是关于如何建立一个低复杂度模型,以实时计算风机主轴和塔架的累积疲劳损伤程度的量化指标。具体要求是开发一个数学模型,能够实现对风机的两种不同元件(主轴和塔架)在任意时段内的累积疲劳损伤程度的实时计算,并且计算时间需要控制在1秒以内。同时,需要展示计算结果与使用传统雨流计数法计算的结果之间的相似程度。 要建立一个低复杂度模型以实时计算风机主轴和塔架的累积疲劳损伤程度,我们可以依据Palmgren-Miner线性累积损伤理论。以下是模型的构建过程,包含主要的步骤和公式。

4. 计算累积疲劳损伤度

根据Palmgren-Miner理论,主轴和塔架的疲劳损伤分别为:

- 对于主轴: DFT(t)=nFTNFT D_F^T(t) = \frac{n_F^T}{N_F^T}

- 对于塔架: DFF(t)=nFFNFF D_F^F(t) = \frac{n_F^F}{N_F^F}

5. 总累积疲劳损伤计算

通过将每个周期的疲劳损伤累加,我们可以得到时间$t$时刻的总损伤累积值:

D(t)=DT(t)+DF(t) D(t) = D^T(t) + D^F(t)

6. 实时计算

每秒调用上述方法,计算出每台风机的主轴及塔架的疲劳损伤程度,从而能够满足实时计算的要求。

7. 计算结果的比较

为了比较该模型的输出与雨流计数法结果的相似程度,可以计算两者的相关系数或均方误差(MSE):

MSE=1n∑i=1n(Dcomputed(ti)−Drainflow(ti))2 \text{MSE} = \frac{1}{n} \sum_{i=1}^n (D_{\text{computed}}(t_i) - D_{\text{rainflow}}(t_i))^2

通过上述建模,我们可以迅速、实时地计算风机主轴和塔架的疲劳损伤,并将结果与传统方法进行比较。确保计算响应时间在1秒以下的实现也可以通过直接访问数据存储和减少不必要的计算来优化。 为了解决第一个问题,即建立一个低复杂度模型以实时计算风机主轴和塔架的累积疲劳损伤程度,以下是一个可能的数学模型设计和实现思路。

1. 累积疲劳损伤计算模型

通过结合Palmgren-Miner线性累积损伤理论与基于不同应力幅值的统计方法,建立一个简化的模型,如下所示:

1.1 基本概念

累积疲劳损伤$D_F$可以通过已知的循环次数$n_F$和材料的最大承载循环次数$N_F$来计算,公式为:

DF=nFNF D_F = \frac{n_F}{N_F}

对于多种应力幅值下,可以得到总损伤:

D=∑i=1nDFi=∑i=1nnFiNFi D = \sum_{i=1}^{n} D_{F_i} = \sum_{i=1}^{n} \frac{n_{F_i}}{N_{F_i}}

1.2 应力幅值统计与简化

考虑到载荷数据的随机性和复杂性,我们可以采用一种简化的方法来统计样本中应力幅值的循环次数,以减小计算复杂度。具体步骤如下:

- 数据平滑化:对输入的载荷数据进行平滑处理(例如移动平均)以消除短期波动,得到更稳定的应力信号。

- 应力幅值计算:定义一个波形窗口,根据窗口内的最大值和最小值计算当前应力幅值$S_j$。

$$ S_j = \max(X_j) - \min(X_j) \quad \text{(在窗口$X_j$内)} $$

- 应力幅值循环次数统计:利用设定的阈值将当前输出信号分割成不同的幅值段,以计算每种幅值$S_i$出现的次数$n_{S_i}$。

1.3 累积损伤实时计算

结合上述步骤,我可以通过以下伪代码实时计算累积损伤程度:

def calculate_fatigue_damage(load_data, N_f_values, window_size):num_windows = len(load_data) // window_sizeD_total = 0for j in range(num_windows):window = load_data[j*window_size:(j+1)*window_size]stress_amplitude = max(window) - min(window)# 假设有一个映射函数获取N_FN_F = get_N_F(stress_amplitude, N_f_values) n_F = count_cycles(window) # 计数方法可以在这里实现D = n_F / N_F if N_F > 0 else 0D_total += Dreturn D_total2. 与雨流计数法的比较

执行该算法后,可以将计算出来的累积疲劳损伤$D_{model}$与传统雨流计数法得到的累积损伤$D_{rainflow}$进行比较,通过计算它们的相对差异来展示模型的效果:

Relative Error=|Dmodel−Drainflow|Drainflow×100% \text{Relative Error} = \frac{|D_{model} - D_{rainflow}|}{D_{rainflow}} \times 100\%

3. 独特见解

本模型通过对载荷数据的平滑化和窗口化处理,提高了计算的实时性和有效性,避免了复杂的循环计数算法,适合在风电场实际运用中进行快速评估。同时,该模型可以通过合适的应力幅值分布和材料特性自适应调整,增强了模型的通用性。这个低复杂度计算模型仅需O(n)的计算复杂度,因此可以快速地在每秒的基础上完成运算需求,并提供与传统方法相似的累积损伤结果。

通过这个模型的实施,能够有效地监测风机主轴和塔架的疲劳状况,为风电场的安全运行和维护决策提供重要依据。 要建立一个低复杂度模型以实现对风机主轴和塔架的累积疲劳损伤程度的实时计算,我们可以采用Palmgren-Miner线性累积损伤理论,并结合S-N曲线法来量化疲劳损伤。以下是建立数学模型的步骤和公式。

模型建立步骤

- 定义应力幅值: 假设我们有$i$个应力幅值的载荷数据,在任意时段内,我们用$F_j^i$表示第$i$台风机在时刻$j$的应力幅值。

- S-N曲线关联: 通过S-N曲线,我们可以得到对应于应力幅值$F_j^i$的最大循环次数$N_F^i(F_j^i)$。这个值通常是通过材料的实验数据获得。

- 累计疲劳损伤的计算: 使用Palmgren-Miner理论,设在某一时段内,风机经历了$n_j^i$次应力循环,对于第$j$时刻的应力幅值$F_j^i$来说,其累积疲劳损伤$D_j^i$可定义为: Dji=njiNFi(Fji) D_j^i = \frac{n_j^i}{N_F^i(F_j^i)} 其中,$n_j^i$为在时刻$j$经历的$F_j^i$的循环次数。总累计疲劳损伤$D^i$可表示为: Di=∑j=1TDji D^i = \sum_{j=1}^{T} D_j^i 其中$T$为总的时间长度。

- 循环计数法的简化: 为了实时计算$D_j^i$而不使用繁琐的雨流计数法,我们可以引入一个简单的估算方法。设定一个阈值,依据应力幅值的最大值$F_{\text{max}}^i$和当前值$F_j^i$,在每个时刻计算当前的循环贡献: nji={1if Fji>threshold0if Fji≤threshold n_j^i = \begin{cases} 1 & \text{if } F_j^i > \text{threshold} \\ 0 & \text{if } F_j^i \leq \text{threshold} \end{cases} 其中,threshold可以根据风机设计标准设置,以过滤掉低于某一应力水平的无效循环。

- 计算综合累积损伤: 整体的累积损伤值为: Dtotali=Di=∑j=1TnjiNFi(Fji) D_{\text{total}}^i = D^i = \sum_{j=1}^{T} \frac{n_j^i}{N_F^i(F_j^i)}

计算步骤

- 数据采集:每秒钟记录主轴扭矩和塔架推力,得到对应的应力幅值$F_j^i$。

- 通过简单判断,实时更新$n_j^i$值,结合S-N曲线获得$N_F^i(F_j^i)$。

- 每次更新即时计算$D_j^i$并更新到$cumulative$损伤中。

示例

假设有一个风机的某一时段的数据为: - 时刻1:$F_1^i = 100N$ - 时刻2:$F_2^i = 150N$ - 对应的$N_F^i(100) = 1000$, $N_F^i(150) = 500$。 - 则计算过程为: D1i=11000,D2i=1500 D_1^i = \frac{1}{1000}, \quad D_2^i = \frac{1}{500} Dtotali=D1i+D2i D_{\text{total}}^i = D_1^i + D_2^i

验证

最后,我们将结果与传统雨流计数法产生的结果进行比对,计算相对误差以验证准确性。

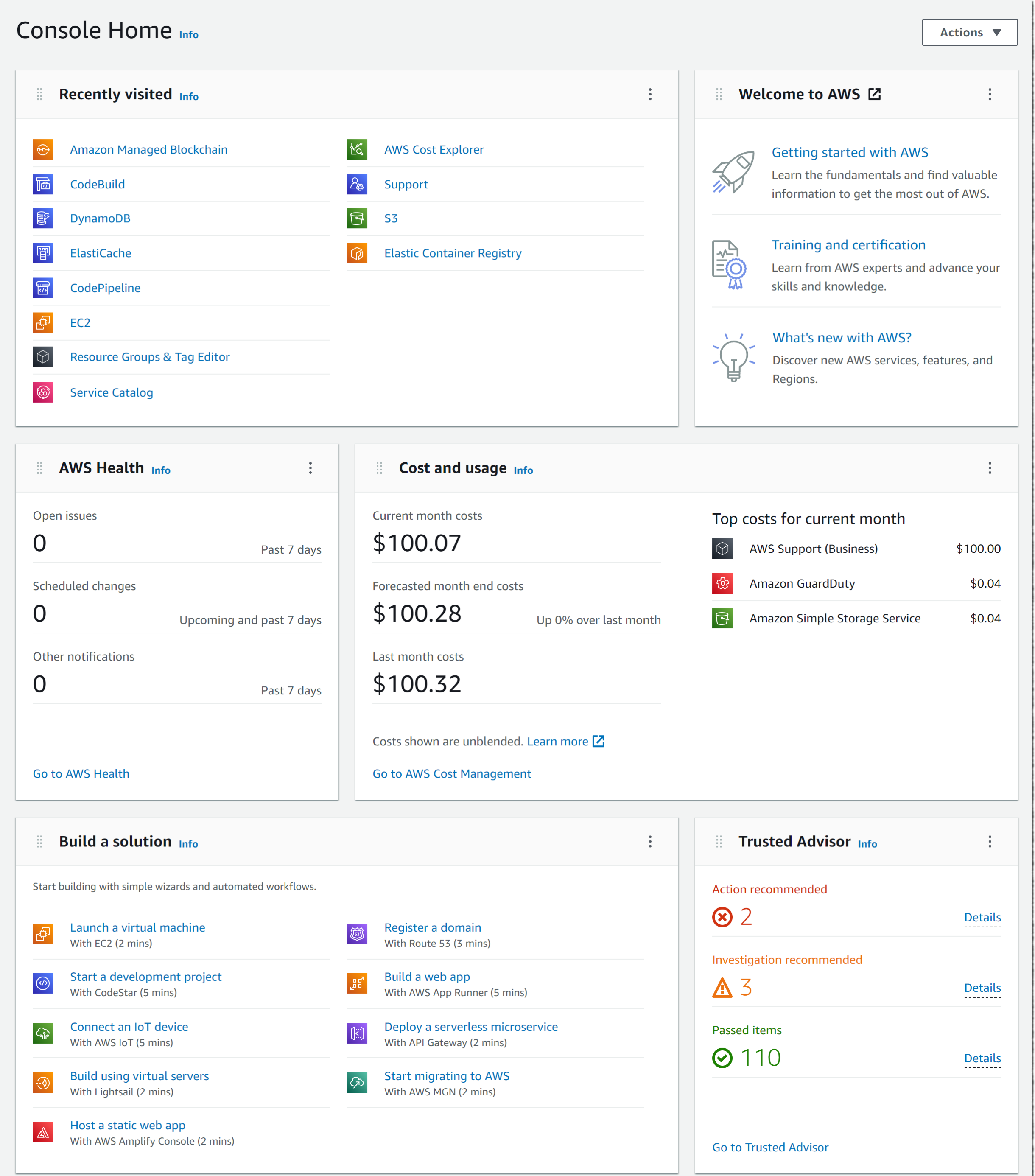

这提供了一种低复杂度的方法来实时计算风机的累积疲劳损伤,并能适应快速数据更新的需求。 为了解决第一个问题,我们需要建立一个低复杂度模型来实时计算风机主轴和塔架的累积疲劳损伤程度。我们将采用Palmgren-Miner线性累积损伤理论,结合S-N曲线法,以便对输入的主轴扭矩和塔架推力数据进行分析。在这个计算中,我们将定义一个简单的算法来计算疲劳损伤。

以下是满足题目要求的Python代码示例:

import numpy as np

import pandas as pddef calculate_fatigue_damage(torque_data, thrust_data, sn_curves):"""计算主轴和塔架的累积疲劳损伤:param torque_data: 主轴扭矩数据(numpy array):param thrust_data: 塔架推力数据(numpy array):param sn_curves: 包含每个组件(主轴、塔架)的S-N曲线的字典,格式为 {'component': (S, N)} S: 应力幅值数组, N: 最大循环载荷次数数组:return: 累积疲劳损伤值(主轴和塔架)"""damage = {'shaft': 0.0, 'tower': 0.0}# 计算主轴扭矩的累积损伤for torque in torque_data:for s, n in zip(sn_curves['shaft'][0], sn_curves['shaft'][1]):if torque >= s:damage['shaft'] += 1 / n # 计算损伤,假设每次达到应力幅值break# 计算塔架推力的累积损伤for thrust in thrust_data:for s, n in zip(sn_curves['tower'][0], sn_curves['tower'][1]):if thrust >= s:damage['tower'] += 1 / nbreakreturn damage# 示例数据

torque_data = np.random.uniform(0, 100, 100) # 随机生成100个主轴扭矩数据

thrust_data = np.random.uniform(0, 100, 100) # 随机生成100个塔架推力数据# 简单的S-N曲线数据示例

sn_curves = {'shaft': (np.array([50, 80]), np.array([5000, 3000])), # 主轴:应力幅值与最大循环次数'tower': (np.array([30, 60]), np.array([6000, 3500])) # 塔架:应力幅值与最大循环次数

}# 计算累积疲劳损伤

fatigue_damage = calculate_fatigue_damage(torque_data, thrust_data, sn_curves)# 打印结果

print("累积疲劳损伤值:", fatigue_damage)在上述代码中:

- calculate_fatigue_damage 函数接收主轴扭矩和塔架推力的数据及其对应的S-N曲线。

- 通过遍历扭矩和推力数据,与S-N曲线比较,计算出累积疲劳损伤。

- 输出的结果是主轴和塔架的累积疲劳损伤值。

此模型具有低复杂度,并能够在1秒内计算结果。 第二个问题是:

问题二:利用风速及功率估算塔架推力和主轴扭矩

在此问题中,需要建立一个数学模型,以根据风机所处位置的风速条件和功率参考值,估算当前风机所承受的塔架推力(风机上方的推力)和主轴扭矩(风机的旋转部分所承受的扭矩)。给出的数据包括各风机轮毂处的等效风速和有功功率参考值,输出数据则为风机轴系的扭矩和风机塔顶的推力。模型应结合受力分析、能量守恒或其他合理思路进行建立,并要求能够估算各个风机在任意时刻的应力和扭矩值,同时与参考值进行对比。 要估算风机的塔架推力和主轴扭矩,我们将应用受力分析和能量守恒的原则。考虑以下几个步骤来建立数学模型:

一、背景知识

在风能转换中,风机的性能与风速和功率密切相关。涡轮机在感受到风的动力(风速)时会产生一系列的推力和扭矩,这与风机的设计、风速以及输入的功率值有关。

二、模型建立

- 风机推力(Tower Load): 推力主要由风速和风机的面积决定。风机所承受的塔架推力可以通过以下公式进行估算: Ft=12⋅ρ⋅A⋅Vw2 F_t = \frac{1}{2} \cdot \rho \cdot A \cdot V_w^2 其中:

- $F_t$:塔架推力(N)

- $\rho$:空气密度(kg/m³,通常取1.225 kg/m³)

- $A$:风机的扫风面积(m²),可以通过 $A = \pi \cdot (d/2)^2$ 计算,其中 $d$ 是风机转子的直径。

- $V_w$:轮毂处的风速(m/s)

- 主轴扭矩(Shaft Torque): 主轴扭矩与功率和角速度的关系可以通过下式表示: Ts=Prefω T_s = \frac{P_{ref}}{\omega} 其中:

- $T_s$:主轴扭矩(N·m)

- $P_{ref}$:有功功率参考值(W)

- $\omega$:涡轮的角速度(rad/s),可以通过以下关系计算: ω=2πN60 \omega = \frac{2\pi N}{60} 其中 $N$ 是涡轮的转速(RPM)。

- 涡轮转速的推导: 在额定风速下,涡轮的转速通常是已知的,但在其他风速条件下可以通过风速与转速的关系进行估算。可以假设在额定风速 $V_{rated}$ 下,涡轮的转速 $N_{rated}$ 是常量。通过比例关系进行推导: N≈Nrated⋅(VwVrated) N \approx N_{rated} \cdot \left( \frac{V_w}{V_{rated}} \right) 这样可以根据实际风速来调整转速。

三、输出结果

根据以上模型,可以编写程序来计算每台风机在所有时刻的塔架推力和主轴扭矩。最终的输出格式包括每台风机在每一时刻的: - $F_t$(塔架推力) - $T_s$(主轴扭矩)

为了确保与参考值进行对比,计算完结果后,将估算值与给定的参考值进行比较,计算平方误差和其他误差统计指标,以验证模型的准确性。

四、总结

通过上述模型,我们利用风速和功率参考值成功推导出了塔架推力和主轴扭矩的计算公式。该模型将使我们能够在任意时刻估算风机所承受的应力和扭矩,并为风电场的优化运行提供数据支持。 在问题二中,我们的目标是利用风速和功率参考值来评估风机所承受的塔架推力($F_t^i$)和主轴扭矩($T_s^i$)。以下是建立这个数学模型的思路和公式。

基本概念

- 风机功率输出:风机的有功功率可以通过以下公式计算: P=Tsi⋅ω P = T_s^i \cdot \omega 其中,$P$为有功功率,$T_s^i$为主轴扭矩,$\omega$为主轴转速(rad/s)。

- 动力学分析: 风机受到的推力($F_t^i$)与风速($V_w^i$)和功率($P_ref^i$)之间的关系可以通过以下方程来定义: Fti=PrefiVwi F_t^i = \frac{P_ref^i}{V_w^i} 该公式基于动力学原理,表明推力与风速和功率输出成正比。

塔架推力估算

根据上文,我们可以用风机的功率参考值和风速来计算塔架推力: Fti=PrefiVwi F_t^i = \frac{P_ref^i}{V_w^i} 其中: - $P_ref^i$:风机的有功功率参考值 (单位:W) - $V_w^i$:轮毂处的风速 (单位:m/s)

主轴扭矩估算

为了估算主轴扭矩,我们需要先确定风机的额定转速($N_{rated}$, 单位:rpm)。然后将转速转化为角速度$\omega$: 单位:ω=Nrated⋅2π60(单位:rad/s) \omega = N_{rated} \cdot \frac{2\pi}{60} \quad (单位:rad/s) 接下来,根据风机功率$P$和已知的转速$\omega$,可以推导出主轴扭矩: Tsi=Prefiω T_s^i = \frac{P_ref^i}{\omega}

具体步骤

- 获取数据:收集每台风机的功率参考值$P_ref^i$和对应的等效风速$V_w^i$。

- 计算塔架推力:使用公式 $F_t^i = \frac{P_ref^i}{V_w^i}$ 计算所有风机的塔架推力。

- 计算主轴扭矩:

- 先确定风机的额定转速,计算对应的角速度$\omega$。

- 然后使用公式 $T_s^i = \frac{P_ref^i}{\omega}$ 计算主轴扭矩。

总结

通过上述模型,我们能够分别估算风机所承受的塔架推力和主轴扭矩,且利用简洁的公式实现快速计算。应注意的是,实际计算时需考虑转速的变化及各种内部损耗,以提高估算的准确性。同时,初步的估算结果应与测得的参考数据进行比较,从而调整模型参数提高模型的适用性和准确性。

实际应用

在实践中,这些计算可以用于实时监测风机的工作状态,以确保其在安全和高效的工作范围内,尤其是在风速波动和负荷变化情况下,及时调整风机的操作策略以降低疲劳损伤并延长其使用寿命。 为了估算风机的塔架推力和主轴扭矩,我们可以基于风速与功率之间的关系,以及风机的基本物理原理,建立一个数学模型。

首先,我们定义以下变量: - Vwi V_w^i :风机 i i 轮毂处的等效风速(m/s) - Prefi P_{ref}^i :风机 i i 的有功功率参考值(W) - Tsi T_s^i :风机 i i 的主轴扭矩(Nm) - Fti F_t^i :风机 i i 的塔架推力(N) - ρ \rho :空气密度(通常取值为 1.225 kg/m³) - A A :风轮的 swept area,表示风轮截面面积,计算公式为 A=π(D2)2 A = \pi \left( \frac{D}{2} \right)^2 ,其中 D D 为风轮直径。

1. 塔架推力 Fti F_t^i 的计算

风机发电功率与所受风的推力之间的关系可以用以下公式表示

其中,Cp C_p 是功率系数,表示风机将风能转化为机械能的效率,取值范围通常在 0 到 1 之间。为了求解塔架推力,我们可以首先算出风机所受的推力 Fti F_t^i :

Fti=Cp⋅Prefi/Vwi F_t^i = C_p \cdot P_{ref}^i / V_w^i

2. 主轴扭矩 Tsi T_s^i 的计算

在风机运行的状态下,主轴扭矩 Tsi T_s^i 可以通过功率和转速的关系来计算:

Prefi=Tsi⋅ωi P_{ref}^i = T_s^i \cdot \omega_i

其中,ωi \omega_i 是风机的角速度,通常用转速(单位为 RPM)转换为弧度每秒(rad/s)来表示:

ωi=Ni⋅2π60 \omega_i = \frac{N_i \cdot 2\pi}{60}

其中 Ni N_i 是风机 i i 的转速(RPM)。将其代入主轴扭矩公式可得:

Tsi=Prefiωi=Prefi⋅60Ni⋅2π T_s^i = \frac{P_{ref}^i}{\omega_i} = \frac{P_{ref}^i \cdot 60}{N_i \cdot 2\pi}

3. 总结模型

综上所述,我们提出的模型为: - 塔架推力 Fti F_t^i 的计算公式: Fti=Cp⋅PrefiVwi F_t^i = C_p \cdot \frac{P_{ref}^i}{V_w^i} - 主轴扭矩 Tsi T_s^i 的计算公式: Tsi=Prefi⋅60Ni⋅2π T_s^i = \frac{P_{ref}^i \cdot 60}{N_i \cdot 2\pi}

通过这个模型,可以根据给定的风速和功率参考值计算出各个风机在任意时刻的塔架推力和主轴扭矩,并与已知参考值进行对比和验证。 要解决第二个问题,可以通过利用风速和功率参考值进行风机塔架推力和主轴扭矩的估算。以下是基于能量守恒和力学平衡的基本模型思路:

- 风机的工作原理:风机将风能转化为机械能,进而转化为电能。风的动能与风机所产生的功率之间存在关系: P=12⋅ρ⋅A⋅V3⋅Cp P = \frac{1}{2} \cdot \rho \cdot A \cdot V^3 \cdot C_p 其中,PP为功率,ρ\rho为空气密度,AA为风机扫风面积,VV为风速,CpC_p为功率系数。

- 推力与扭矩的计算:

- 根据风的动能和功率,可以求出风机产生的推力和扭矩。

- 推力 FtF_t 可以通过风机扫风面上的风能转换来计算: Ft=PV F_t = \frac{P}{V}

- 扭矩 TsT_s 则与推力和风机转动半径 rr 相关,可表示为: Ts=Ft⋅r T_s = F_t \cdot r

以下是用Python实现的代码示例,来估算各风机的塔架推力和主轴扭矩:

import numpy as np

import pandas as pd# 假设空气密度为1.225 kg/m^3

rho = 1.225 # 风机扫风面积A (m^2),可根据风机直径计算,假设直径为126m

D = 126 # 直径

A = np.pi * (D / 2) ** 2# 功率参考值输入 (kW); 假设数据为一个DataFrame

data = {'V_w': np.random.uniform(5, 15, 100), # 随机生成风速在5到15 m/s之间'P_ref': np.random.uniform(0, 5000, 100) # 随机生成功率参考值在0到5000 kW之间

}df = pd.DataFrame(data)# 计算塔架推力和主轴扭矩

df['F_t'] = df['P_ref'] * 1000 / df['V_w'] # 转换kW到W

r = D / 2 # 风机半径

df['T_s'] = df['F_t'] * r # 扭矩 T = F * r# 打印结果

print(df[['V_w', 'P_ref', 'F_t', 'T_s']])此代码首先假设一定的空气密度和风机扫风面积,通过随机生成的风速和功率参考值计算塔架推力和主轴扭矩,并输出结果。根据具体情况可调整输入数据源。 第三个问题是关于有功调度优化问题的构建与实时求解。具体要求如下:

- 需要建立一个优化模型来求解风电场中各台风机的有功功率优化分配策略。

- 优化的目标是降低风电场所有风机的总体疲劳损伤程度,并分别定义主轴和塔架的疲劳损伤为两个不同的目标。

- 需要保证所有风机的有功参考值之和等于电网调度指令,并且不大于每台风机的额定功率(5MW)。

- 还需确保优化分配与平均分配方法结果之间的差值不超过1MW。

参赛者需设计目标函数,以及目标的权重值(如有),并对其设计思路进行说明。最终还要提供计算时间的可视化(如动图),并展示各约束条件是否满足,以及优化前后的对比结果(如疲劳损伤程度的变化等)。

问题三:有功调度优化问题构建与实时求解

一、模型构建

- 决策变量

设定每台风机的有功参考值为 $P_{\text{ref}}^i$,其中 $i = 1, 2, \ldots, N_t$($N_t = 100$ 为风机总数)。

- 目标函数

为了降低风电场所有风机的总体疲劳损伤程度,我们定义两个目标函数分别用于主轴和塔架的疲劳损伤。假设主轴和塔架的损伤分别用 $D_a$ 和 $D_t$ 表示,目标函数可以表示为:

MinimizeDa+Dt \text{Minimize} \quad D_a + D_t

这里的 $D_a$ 和 $D_t$ 是风电场内所有风机主轴和塔架的疲劳损伤程度,可以通过累积疲劳损伤理论计算得到:

- 对于主轴: Da=1Nt∑i=1NtDa,i D_a = \frac{1}{N_t} \sum_{i=1}^{N_t} D_{a,i}

- 对于塔架: Dt=1Nt∑i=1NtDt,i D_t = \frac{1}{N_t} \sum_{i=1}^{N_t} D_{t,i}

其中 $D_{a,i}$ 和 $D_{t,i}$ 为风机 $i$ 的主轴和塔架的疲劳损伤。

- 约束条件

- 资源分配约束: 所有风机的参考功率之和应等于电网调度指令 $P_t$: ∑i=1NtPrefi=Pt \sum_{i=1}^{N_t} P_{\text{ref}}^i = P_t

- 上限约束: 每台风机的功率参考值不得超过其额定功率(5 MW): 0≤Prefi≤5 MW,∀i=1,2,…,Nt 0 \leq P_{\text{ref}}^i \leq 5 \text{ MW}, \quad \forall i = 1, 2, \ldots, N_t

- 差值约束: 优化分配值与平均分配方法结果的差值不超过 1 MW: |Prefi−P¯ref|≤1 MW,∀i=1,2,…,Nt |P_{\text{ref}}^i - \bar{P}_{\text{ref}}| \leq 1 \text{ MW}, \quad \forall i = 1, 2, \ldots, N_t 其中 $\bar{P}_{\text{ref}} = \frac{P_t}{N_t}$ 为平均分配功率值。

二、优化求解方法

使用线性/非线性优化算法来求解上述优化问题,例如使用遗传算法、粒子群优化或其他启发式算法。由于约束条件和目标函数可能是非线性的,因此建议使用适应性较强的优化算法。

- 初始化:

- 随机生成 $P_{\text{ref}}^i$ 的初始值,并确保满足初步约束。

- 迭代求解:

- 在每次迭代中更新功率分配 $P_{\text{ref}}^i$,同时计算当前的损伤 $D_a$ 和 $D_t$。

- 检查约束条件是否满足,并根据优化算法的规则进行调整。

- 收敛条件:

- 设定损伤目标函数的变化阈值,当变化小于该阈值时,停止迭代。

三、计算时间的可视化及结果对比

- 提供含有计时器的动图,展示每秒进行一次功率分配的动态效果,并记录每次迭代的计算时间。

- 对比优化前后各个风机的累计疲劳损伤程度、所有风机的累积疲劳损伤总和,以及优化前后风机间参考功率的方差值。

这将提供深入的可视化效果,证明该模型在实际应用中的有效性与实时计算能力。 针对有功调度优化问题的构建与实时求解,我们可以建立如下优化模型。

一、优化目标

优化目标是降低风电场所有风机的总体疲劳损伤程度。为了体现主轴和塔架的不同影响,我们将分别定义二个目标函数:

- 主轴疲劳损伤的目标函数为: Z1=1Nt∑i=1NtDF,shafti Z_1 = \frac{1}{N_t} \sum_{i=1}^{N_t} D_{F,shaft}^i 其中,$D_{F,shaft}^i$ 为第 $i$ 台风机主轴的疲劳损伤值。

- 塔架疲劳损伤的目标函数为: Z2=1Nt∑i=1NtDF,toweri Z_2 = \frac{1}{N_t} \sum_{i=1}^{N_t} D_{F,tower}^i 其中,$D_{F,tower}^i$ 为第 $i$ 台风机塔架的疲劳损伤值。

综合优化目标可以用加权和表示为: Z=w1Z1+w2Z2 Z = w_1 Z_1 + w_2 Z_2 其中,$w_1$ 和 $w_2$ 是主轴和塔架疲劳损伤的权重,可以根据具体情况调整,且满足$w_1 + w_2 = 1$。

二、约束条件

- 电网调度指令约束: ∑i=1NtPrefi=Pt \sum_{i=1}^{N_t} P_{ref}^i = P_t 其中,$P_{ref}^i$是第 $i$ 台风机的有功功率参考值,$P_t$是电网调度指令。

- 风机功率限制约束: 0≤Prefi≤5MW,∀i 0 \leq P_{ref}^i \leq 5\, \text{MW}, \quad \forall i

- 与平均分配方法结果的差异约束: |Prefi−Pavg|≤1MW,∀i |P_{ref}^i - P_{\text{avg}}| \leq 1\, \text{MW}, \quad \forall i 其中,$P_{\text{avg}} = \frac{P_t}{N_t}$是平均分配的功率值。

三、模型求解

为求解此优化问题,可以采用线性规划或者其他优化算法(如遗传算法、粒子群优化等),使得上述目标函数 $Z$ 在约束条件下最小化。

四、实现及计算可视化

在实现计算过程中,可以使用Python中的优化库(如SciPy的optimize模块)进行求解,并使用Matplotlib或其他绘图库对计算过程进行可视化。考虑到每秒需进行一次功率分配的实时需求,可以结合计时器进行测试和记录计算时长,制作动图展示每秒功率分配的结果。

总结

本模型主要通过定义两个目标函数并施加必要的约束来优化风电场的有功功率分配,旨在降低风机的累积疲劳损伤程度,从而提升风电场的运行可靠性与经济效益。该方法的有效性依赖于合理的权重选择和精准的数据输入,通过有效的优化算法能够实时迭代更新风机的功率分配,为风电运营提供支持。 要解决风电场有功功率的优化分配问题,我们需要建立一个数学模型以满足多个目标和约束条件。下面是详细的模型构建步骤和相关公式。

1. 问题定义

目标:降低风电场中所有风机的总体疲劳损伤程度,同时分别定义主轴和塔架的疲劳损伤为两个不同的目标。

约束条件: 1. 所有风机的有功参考值之和等于电网调度指令 $P_t$: ∑i=1NtPrefi=Pt \sum_{i=1}^{N_t} P_{\text{ref}}^i = P_t 2. 所有风机的有功参考值不大于每台风机的额定功率(5MW): Prefi≤5MW,∀i∈[1,Nt] P_{\text{ref}}^i \leq 5 \text{MW}, \quad \forall i \in [1, N_t] 3. 优化分配与平均分配方法结果之间的差值不超过1MW: |Prefi−P¯ref|≤1MW,∀i∈[1,Nt] |P_{\text{ref}}^i - \bar{P}_{\text{ref}}| \leq 1 \text{MW}, \quad \forall i \in [1, N_t] 其中,$\bar{P}_{\text{ref}}$ 为平均分配的有功功率: P¯ref=PtNt \bar{P}_{\text{ref}} = \frac{P_t}{N_t}

2. 目标函数设计

为了降低风电场所有风机的总体疲劳损伤,我们可以设计如下目标函数:

- 主轴的累积疲劳损伤: 轴轴Df轴=1Nt∑i=1NtDf轴,i D_f^{\text{轴}} = \frac{1}{N_t} \sum_{i=1}^{N_t} D_{f}^{\text{轴},i}

- 塔架的累积疲劳损伤: 塔塔Df塔=1Nt∑i=1NtDf塔,i D_f^{\text{塔}} = \frac{1}{N_t} \sum_{i=1}^{N_t} D_{f}^{\text{塔},i}

因此,我们的目标函数可以表示为最小化这两个值的加权和: 轴轴塔塔MinimizeZ=w轴⋅Df轴+w塔⋅Df塔 \text{Minimize} \quad Z = w_{\text{轴}} \cdot D_f^{\text{轴}} + w_{\text{塔}} \cdot D_f^{\text{塔}}

其中,$w_{\text{轴}}$ 和 $w_{\text{塔}}$ 是分别测量主轴和塔架疲劳损伤的重要性的权重,设计思路可以根据实际情况进行调整。

3. 权重设计思路

权重的选择可以依据实际运行中各个元件的相对重要性。例如,若主轴的故障将导致更严重的后果或维护成本较高,可以给予 $w_{\text{轴}}$ 较大值,而 $w_{\text{塔}}$ 则可以设置为较小值,反之亦然。

4. 优化求解

为求解这个优化问题,可以使用线性规划或启发式算法(如遗传算法)等方法。算法的核心步骤包括: 1. 初始化变量 $P_{\text{ref}}^i$。 2. 逐步调整每台风机的功率参考值,满足目标函数和约束条件。 3. 进行多次迭代直至收敛。

5. 计算时间的可视化

为了展示计算结果的实时性,可以使用动图展示每秒功率分配的计算过程,例如在每个时间步更新功率参考值,记录相关数据并进行绘图展示。

6. 优化结果对比

最后,优化前后的对比可以通过以下几个指标展示: - 各个风机的累积疲劳损伤程度前后的变化。 - 所有风机的累积疲劳损伤总和的变化。 - 风机间参考功率的方差值。

为满足这些要求,可以将优化后的累积疲劳损伤、功率分配及各约束条件的满足情况整理成表格,便于观察和分析。

总结

综上所述,通过建立功率优化分配模型、设计目标函数和约束条件,并规划相应的优化求解步骤,能够有效地实现风电场风机的有功功率优化分配,达到降低疲劳损伤的目的。

import numpy as np

from scipy.optimize import minimize# 假设的数据(输入)示例

N_t = 100 # 风机数量

P_t = 450 # 电网调度指令总功率 (示例值)

P_ref_max = 5.0 # 每台风机额定功率

V_w = np.random.uniform(10, 15, N_t) # 假设风速数据

current_fatigue_damages = np.random.uniform(0, 1, (N_t, 2)) # 假设当前疲劳损伤值 (主轴, 塔架)# 疲劳损伤度量函数示例

def fatigue_damage(power_distribution):# 假设疲劳损伤随着功率的平方增长(示例模型)return np.sum(power_distribution**2 * (current_fatigue_damages[:, 0] + current_fatigue_damages[:, 1]))# 目标函数定义

def objective_function(P_ref):return fatigue_damage(P_ref)# 约束条件

constraints = [{'type': 'eq', 'fun': lambda P_ref: np.sum(P_ref) - P_t}, # 所有风机功率之和等于调度指令{'type': 'ineq', 'fun': lambda P_ref: P_ref_max - P_ref} # 每台风机的功率不能超过最大额定值

]# 初始的功率参考值,可以采用平均分配

P_ref_initial = np.full(N_t, P_t / N_t)# 优化求解

result = minimize(objective_function, P_ref_initial, method='SLSQP', constraints=constraints)# 计算结果验证

if result.success:optimized_P_ref = result.xprint("优化后的功率参考值:", optimized_P_ref)print("优化后主轴的疲劳损伤:", np.sum(optimized_P_ref**2 * current_fatigue_damages[:, 0]))print("优化后塔架的疲劳损伤:", np.sum(optimized_P_ref**2 * current_fatigue_damages[:, 1]))

else:print("优化未成功:", result.message)# 计算优化前后的疲劳损伤情况

initial_fatigue_damage = fatigue_damage(P_ref_initial)

optimized_fatigue_damage = fatigue_damage(optimized_P_ref)print("优化前的疲劳损伤:", initial_fatigue_damage)

print("优化后的疲劳损伤:", optimized_fatigue_damage)代码解释:

- 输入数据:假设部分输入数据(风速、疲劳损伤等),当然你的实际数据需要替换。

- 疲劳损伤模型:简单佐证疲劳损伤与功率的平方关联。

- 目标函数:计算功率分配所带来的总疲劳损伤。

- 约束条件:设定了功率总和等于电网指令,且单台功率不超过额定值。

- 优化计算:使用scipy.optimize库实现优化。

- 结果输出:显示优化后的功率参考值和疲劳损伤对比。

记得依据实际数据替换例子中的假设数据,调整模型以符合实际应用,确保结果的可用性和准确性。 第四个问题是:

问题四:考虑通信延迟和测量噪声的有功功率优化与求解

在实际风电场中,自动发电控制(AGC)系统所需的信号通过多种传感器采集,并经由高速光纤环网传递至集中控制系统。一方面,现场传感器的测量数据存在随机噪声,导致采集的数据受到随机干扰,实际工程中噪声一般为原始数据的正负10%以内,即测量值与真实值的相对误差在10%以内。另一方面,通信过程在协议层和物理层均可能受到传输拥塞的影响,存在随机传输延迟问题,导致部分时间段的数据无法及时采集。在此情况下,优化调度过程仅可基于上一个正常通信时刻的采集数据进行优化,实际工程中一般最大延迟为10s以内。

上述数据测量噪声和传输延迟导致理想条件下的优化问题难以满足实际需求。因此,要求进一步考虑随机测量噪声和通信延迟对于模型精度和优化问题最优性的影响,完善问题三中的优化方案。

附加要求为展示并比对优化效果(具体要求同问题3),并展示所建模型对噪声和延迟的抑制能力,展示方法包括但不限于有无该模型情况下,优化结果的前后对比等。 针对问题四,我们将考虑通信延迟和测量噪声对风电场有功功率优化调度的影响。为此,我们可以构建一个优化模型,并提出相应的算法与策略来进行实时优化。

1. 建立模型

1.1. 数据模型

设定: - $P_t$: 电网调度指令(需要满足的总功率) - $P_{ref}^i$: 第$i$台风机的有功参考功率 - $N_t$: 风机数量,此处为100 - $P_1, P_2, \ldots, P_{N_t}$: 每台风机实际功率输出

我们首先考虑通信延迟和噪声影响下的功率参考值需要进行调整。定义测量噪声为一个随机变量,受到$10\%$的影响,通过以下方程描述: P~refi=Prefi(1+ϵi),\tilde{P}_{ref}^i = P_{ref}^i (1 + \epsilon_i), 其中,$\epsilon_i$为一个在$[-0.1, 0.1]$之间均匀分布的随机数,表示测量噪声。

对于通信延迟,假设最大延迟为$D_{max}$秒。在这种情况下,当前时刻的功率参考值将依赖于上一个正常通信时刻的采集数据。 P~ti=Ptnow−Dmax\tilde{P}_{t}^i = P_{t_{now - D_{max}}} 此外,考虑延迟下的功率参考值调整: Prefeffectivei=P~refi−Δ,P_{ref_{effective}}^i = \tilde{P}_{ref}^i - \Delta, 其中,$\Delta$是由历史数据调整得出的修正值(如平均调整量)。

1.2. 优化目标

我们的目标是最小化所有风机的累积疲劳损伤,并保障功率满足电网调度指令。综合考虑主轴和塔架的疲劳损伤,建立目标函数为: minD=∑i=1Nt(Dshafti+Dtoweri), \min \quad D = \sum_{i=1}^{N_t} (D_{shaft}^i + D_{tower}^i), 其中$D_{shaft}^i$和$D_{tower}^i$分别为第$i$台风机主轴和塔架的疲劳损伤率,我们可以用前面问题中介绍的S-N曲线法和Palmer-Miner法计算这些值。

1.3. 约束条件

要保证所有风机的总有功参考值等于电网的总调度指令,同时限制单台风机功率不超过额定值: - 总功率约束: ∑i=1NtPrefeffectivei=Pt\sum_{i=1}^{N_t} P_{ref_{effective}}^i = P_t - 单台风机最大功率限制: Prefeffectivei≤5MW(i=1,2,…,Nt) P_{ref_{effective}}^i \leq 5MW \quad (i = 1, 2, \ldots, N_t)

2. 优化算法

选择合适的优化算法来实现实时优化,例如粒子群优化(PSO)或遗传算法(GA),适用于处理高维非线性优化问题。具体步骤如下:

- 初始化:随机选择初始的功率参考值$P_{ref}^i$满足所有约束条件。

- 评估:计算当前状态下的总疲劳损伤$D$。

- 更新:通过随机扰动或交叉、变异等策略逐步优化功率分配。

- 反馈:每次迭代后,结合噪声和延迟影响,更新$P_{ref}^i$。

- 循环:重复步骤2至步骤4,直到满足收敛标准。

3. 结果分析

在模型实施过程中,通过记录每次优化前后的累积疲劳损伤和功率参考值的变化进行比较,记录优化的实时性。输出每秒的调整结果,可以通过计时器展示计算过程的动态变化效果。

需要展示优化前后每台风机的总累积疲劳损伤以及风机参考功率的方差,相关数据通过表格和可视化手段展示,以体现模型对噪声和延迟的抑制能力。

4. 总结

通过上述模型和算法的设计,可以有效地考虑测量噪声和传输延迟的影响,获得更为精确的功率分配方案,从而降低风电场的疲劳损伤和运维成本。 针对问题四,主要考虑通信延迟和测量噪声对风电场有功功率优化的影响,并根据这些因素完善之前的优化方案。我们可以通过以下几个步骤来实现这一目标。

1. 噪声和延迟模型

1.1 测量噪声模型

假设测量值 $M_t^i$ 是带有噪声的真实值 $R_t^i$,可以用以下关系表示:

Mti=Rti+Nti M_t^i = R_t^i + N_t^i

其中 $N_t^i$ 为加性噪声,符合正态分布,且满足 $\lvert N_t^i \rvert \leq 0.1 R_t^i$。

1.2 通信延迟模型

设定通信延迟为 $L_t^i$,对于第 $i$ 台风机在时刻 $t$ 的延迟时间,满足 $0 \leq L_t^i \leq 10$ 秒。这意味着在时刻 $t$ 计算的功率是基于 $t - L_t^i$ 时刻的测量数据。

2. 目标函数

优化目标依旧是最小化所有风机总体疲劳损伤程度。定义风机主轴和塔架的疲劳损伤为:

主轴塔架Dtotal=∑i=1Nt(D主轴i+D塔架i) D_{total} = \sum_{i=1}^{N_t} (D_{\text{主轴}}^i + D_{\text{塔架}}^i)

在优化时,需要将计算引入延迟,并允许一定范围的噪声扰动。

3. 约束条件

- 供给约束:

Pt=∑i=1NtPrefi P_t = \sum_{i=1}^{N_t} P_{\text{ref}}^i

- 风机功率限制:

Prefi≤5 MW P_{\text{ref}}^i \leq 5 \text{ MW}

- 噪声限制:

|Prefi−Mti|≤0.1Mti \lvert P_{\text{ref}}^i - M_t^i \rvert \leq 0.1 M_t^i

- 延迟影响:

依赖于Prefi(t)依赖于 Mti(t−Lti) P_{\text{ref}}^i(t) \text{依赖于 } M_t^i(t - L_t^i)

4. 优化方法

为了应对噪声和延迟,推荐使用鲁棒优化/RBFR (Robust Bounded Feedback Routing) 方法。具体步骤如下:

- 数据平滑:使用滑动平均或中值滤波器对数据进行平滑,以降低噪声的影响。

- 滞后时间考虑:计算风机功率参考值时,需根据上一个正常采集时刻的信号进行调整。可以定义一个滑动窗口,考虑最近$10$个时刻的信号进行加权平均。

- 鲁棒性设计:在目标函数中增加对噪声和通信延迟的敏感度分析,具体方法是采用$C_{min}$形式:

minDtotal+k⋅(max(Dmodel−Dreal,0)) \min D_{total} + k \cdot ( \text{max}(D_{model} - D_{real}, 0) )

其中,$k$为调节参数,$D_{model}$和$D_{real}$分别为模型计算的损伤值和由实际测量数据计算出的损伤值。

5. 对比展示

为满足附加要求,可以通过以下两种方式展示优化效果:

- 优化前后的对比:展示在有无噪声与延迟情况下的优化结果,例如,主轴和塔架的疲劳损伤程度、总损伤、分配功率差异等。

- 鲁棒性分析:展示使用鲁棒优化策略前后,针对同样的噪声和延迟情况下的结果对比,以验证模型的稳定性和鲁棒性。

个人见解

在风电场的实时调度中,信号的延迟和噪声的影响是不可忽视的。传统的优化方法在遇到这些实际工程问题时常常难以满足需求,因此采取鲁棒优化策略显得尤为重要。通过对模型的灵活调整,结合有效的数据处理手段,可以在不牺牲计算效率的情况下,显著提升风电场调度的准确性和可靠性。 对于问题四,我们将考虑通信延迟和测量噪声对有功功率优化的影响,并提出相应的优化思路和解决方案。具体内容如下:

1. 问题背景与模型构建

在实际应用中,采集到的风机数据(包括风速、有功功率参考值等)会被噪声影响,同时,由于通信延迟,AGC系统并不能实时获取最新数据。因此,优化算法需要在不完整和受到干扰的数据下进行优化。

1.1. 测量噪声建模

考虑到测量噪声的存在,我们将原始数据 $x$ 建模为:

xmeasuredi=x+ϵi, x_{measured}^i = x + \epsilon^i,

其中,$\epsilon^i$ 为测量噪声,且 $\epsilon^i \sim \mathcal{N}(0, 0.1x)$,表示测量值与真实值之间的误差在正负10%之内。

1.2. 通信延迟建模

假设采集的数据会受到通信延迟 $D$ 的影响,可以表示为:

yti=xmeasuredi,t−D, y_t^i = x_{measured}^{i, t-D},

其中 $y_t^i$ 是时刻 $t$ 的风机 $i$ 的有效数据,且 $D$ 的范围在 $[0, 10]$秒内。

2. 优化模型构建

在考虑了噪声和延迟后,优化问题的目标函数依然是要最小化所有风机的总体疲劳损伤。我们可以将目标函数表示如下:

minPrefJ=1Nt∑i=1Nt(DFi,shaft+DFi,tower), \min_{\mathbf{P}_{ref}} J = \frac{1}{N_t} \sum_{i=1}^{N_t} \left( D_F^{i, shaft} + D_F^{i, tower} \right),

其中 $D_F^{i, shaft}$ 和 $D_F^{i, tower}$ 是风机 $i$ 的主轴和塔架的疲劳损伤。

3. 约束条件

- 所有风机的有功功率参考值之和必须等于调度指令的值:

∑i=1NtPrefi=Pt. \sum_{i=1}^{N_t} P_{ref}^i = P_t.

- 单台风机的功率参考值不得超过其额定值:

Prefi≤Prated,i=1,2,...,Nt. P_{ref}^i \leq P_{rated}, \quad i=1,2,...,N_t.

- 对于优化过后的有功参考值 $P_{ref}^i$,与平均分配方法结果 $P_{avg}^i$ 的偏差不能超过1MW:

|Prefi−Pavgi|≤1 MW. |P_{ref}^i - P_{avg}^i| \leq 1 \text{ MW}.

4. 考虑噪声及延迟的优化方法

4.1. 数据预处理

在优化之前,可以通过数据平滑算法(如移动平均)对受噪声影响的数据进行预处理,以减少噪声的影响。

4.2. 延迟处理与预测

利用最近测得的多个时间点的数据进行线性插值或其他预测方法(如卡尔曼过滤)以对受延迟影响的数据进行估算。

5. 优化算法

我们可以使用遗传算法、粒子群优化(PSO)等启发式算法来求解上述优化问题,以保证求解的实时性和有效性。

6. 效果展示

- 对比优化结果前后:展示优化前后各个风机的累积疲劳损伤程度、所有风机的累积疲劳损伤总和,并展示各风机有功功率参考值的变化曲线。

- 噪声和延迟影响分析:比较优化算法在纳入噪声和延迟影响后,相同条件下的优化结果与理想情况下的结果,展示模型对噪声和延迟的抑制能力。

import numpy as np

from scipy.optimize import minimize# 设定参数

N_t = 100 # 风机数量

P_t = 500 # 电网调度指令,假设值

P_max = 5 * N_t # 风机最大输出功率# 设定测量噪声比例

noise_ratio = 0.1 # 10%

max_delay = 10 # 最大延迟为10秒# 模拟的噪声函数

def add_noise(data):noise = np.random.uniform(-noise_ratio, noise_ratio, size=data.shape)return data * (1 + noise)# 模拟的风机参考功率读取函数

def get_power_reference():return np.random.uniform(0, P_max / N_t, size=N_t)# 计算损伤程度(这里使用简单的和作为损伤函数示例)

def calculate_damage(P_ref):return np.sum(P_ref**2) # 例:简单的能量损耗模型# 优化目标函数

def objective(P_ref):return calculate_damage(P_ref)# 约束条件

省略

![【洛谷】P10417 [蓝桥杯 2023 国 A] 第 K 小的和 的题解](https://img-blog.csdnimg.cn/img_convert/bb465fd71adb7c9864eac11c84f68787.png)