如果是使用SPC控制图作为一种控制过程变异的工具,无需使用Minitab,用Excel已经相当足够。但无论你使用哪种工具,你都应该要先明白SPC或者控制图工具的目的是什么,以及如何选择合适的控制图,以及如何去解读它等等。

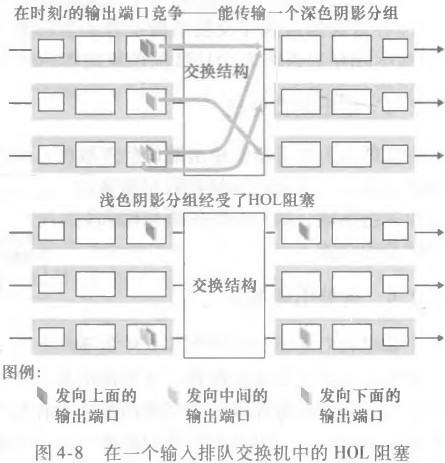

要知道控制图的原理,控制图通常由一条中心线和上下限线组成。中心线表示过程的平均值,上下限线表示过程的变异范围。当过程数据点落在上下限线之间时,说明过程处于可接受的控制范围内,表明过程是稳定的。如果数据点超出上下限线,"可能"表明过程出现了问题,需要进一步调查和纠正。

第二,控制图有很多种,你要知道你要控制的对象、特性、可以收集的数据种类,来决定如何选择。最常见的控制图其中包括了以下这些(但不限于这些):

- X-Rbar图(X-Rbar chart): 用于监控过程平均值的变化。

- P-图(P-chart): 用于监控不良品率或百分比的变化。

- NP-图(NP-chart): 用于监控样本中不良项的数量的变化。

- C-图(C-chart): 用于监控过程中缺陷数量(计数数据)的变化。

最后,在制程稳定时,收集测量数据,定义出中心线和上下限线,使用Excel的函数和图表工具来分析这些数据。通过绘制控制图,你可以轻松地观察到产品质量的波动情况。然后制定重新评估这些控制线的时段,也制定超出控制线的情况下如何作出调查或者纠正行动,一旦发现任何异常,你可以迅速采取措施,确保产品质量不受影响。

我相信通过Excel制作的SPC控制图应该可以有效地监控和改进你的生产过程。

以下是控制限的计算公式:

这些公式中的常数(A2、D3 和 D4)可以在统计表格中找到,具体数值取决于所用的样本大小。

如果你有任何问题,都请随时留言告诉我们,我会尽力解答的。

![[已解决]大数据集群CPU告警问题解决](https://img-blog.csdnimg.cn/img_convert/983f11cb7cc3df73a145f5546fb6f014.png)