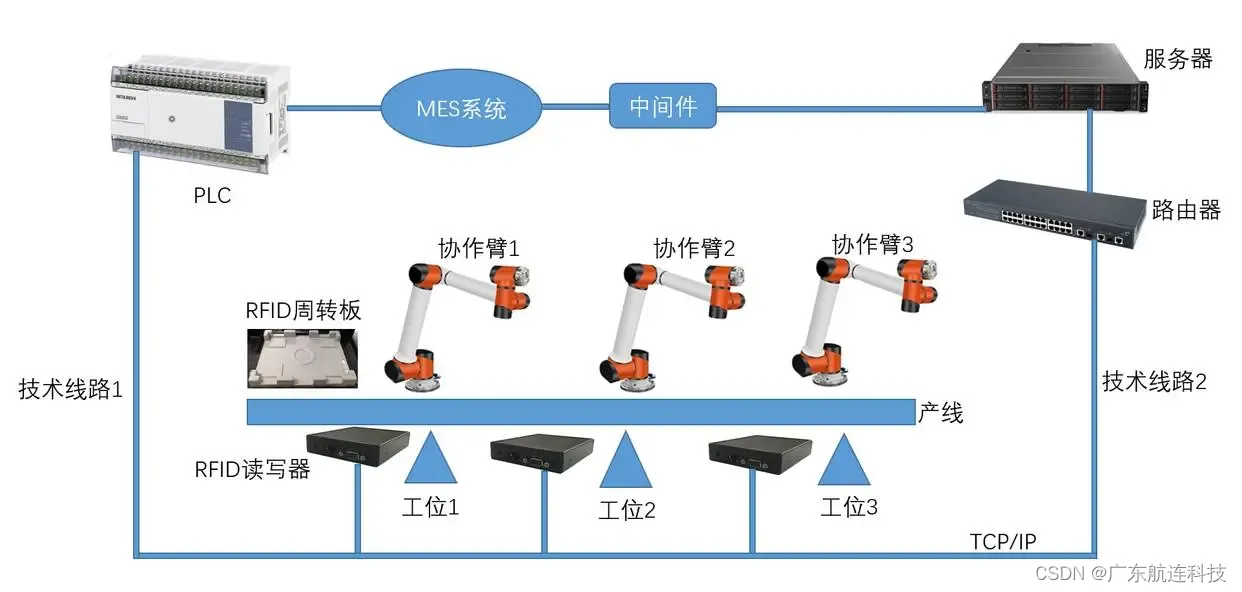

一、工厂布局和装备

国内某发动机制造工厂的装配车间布局合理,设备先进,在这个5万平方米的生产区域内,各个工位之间流程紧密,工厂采用了柔性设备,占比达到了67%,数控化率超过90%,自动化率达到了78%,这些先进的装备为后续的RFID应用奠定了基础。

二、RFID系统在装配线上的应用

在发动机装配线上,RFID系统发挥着重要的作用,下面是RFID系统在装配线上的应用过程:

步骤一:电子标签初始化

在0工位的电脑中,工人输入要生产的发动机型号和产量信息,然后,RFID读写器将RFID电子标签ID号信息写入RFID电子标签,完成RFID电子标签的初始化,每个发动机托盘都带有唯一的RFID电子标签。

步骤二:读写电子标签信息

待装配的发动机托盘进入装配线后,RFID读写器读取RFID电子标签中的信息,并将数据传输到MES系统,根据每个RFID电子标签的内容,工位电脑显示该工位应安装的部件的名称、型号等信息,以指导工人进行正确的操作,完成作业后,工位会将完成的作业信息反馈给MES系统,RFID读写器在完成该工位信息的写入后,打开限位开关,将托盘送至下一工位,根据RFID标签内存储的不同加工信息,发动机将递送至后续工位。

步骤三:返修和维修

如果发动机在检测中不合格,会自动进入返修区,RFID读写器读取已写入信息,并与MES系统中存储的相关信息进行比较,在返修工位的电脑上,显示故障原因和相关工位的解决方案,完成返修后,标签会写入维修信息。

步骤四:下线和数据存储

当发动机下线后,RFID读写器会读取RFID标签内的信息并存储至数据库,然后,电子标签的信息会被清空,以便于循环使用。

三、检验电子标签信息

在智能制造工厂中,RFID等技术的应用对于检验RFID电子标签信息和清空RFID电子标签信息起到了重要的作用。

(1)检验电子标签信息

在智能制造工厂中,当发动机经过检测不合格时,会自动进入返修区,这时,RFID读写器会读取已写入的RFID电子标签信息,并与制造执行系统(MES)中存储的相关信息进行比较,通过比较,返修工位的PC机会显示出故障原因以及相关工位的解决方案,这样,工人可以根据显示的信息来进行相应的返修操作。

一旦进入返修程序,工人会按照显示的解决方案进行返修操作,在返修完成后,标签会被写入维修信息,以记录发动机的维修历史。

(2)清空电子标签信息

为了方便电子标签的循环使用,需要将标签内的信息清空。这个过程通常包括以下步骤:

① RFID读写器会读取RFID标签内的信息,并将这些信息存储至数据库中,可以对每个RFID标签的历史信息进行追溯和管理。

② RFID电子标签的信息会被清零,以便于后续的使用,RFID标签可以被重新初始化,并用于装配线上的其他发动机。

(3)结合RFID等技术的应用成果

在智能制造工厂的装配车间中,人们可以直观地感受到工位上的工人数量并不多,很多工序都是由机器人和机械手完成的,此外,智能无人AGV小车结合RFID技术的应用也非常明显,这些AGV小车载着装有RFID标签的曲轴等零部件在车间内穿梭运输。

AGV小车上的RFID读写器会自动采集零件的信息,并实时将数据上传到后台数据库中。同时,通过与空中连廊、自制件立体库和冷试SPS等子系统的配合,实现了装配线的全自动物流配送。

经过历时三年的努力,国内某重型发动机智能制造工厂成功打造了集智能物流、智能生产调度和智能生产保障于一体的三大系统,该系统的应用使得智能制造水平得到了显著提升,工厂的产能提高了52%,制造成本下降了20.5%,物流准确率提高了50%,产品不良率下降了39.3%,单位产值能耗降低了8%。每年平均节约成本达到2100万元。

![[2016-2018]phpstudy的exp制作](https://img-blog.csdnimg.cn/0123eab1c02d4467981d827b0ebd3658.png)